晶粒尺寸對(duì)橋梁耐候鋼耐大氣腐蝕性能的影響

李 琳,徐小連,艾芳芳,高 鵬,楊 穎,陳義慶,鐘 彬,肖 宇

(鞍鋼股份技術(shù)中心,鞍山114009)

在建筑、橋梁、船舶等領(lǐng)域,由于鋼鐵材料與空氣直接接觸的使用環(huán)境,使得每年因大氣腐蝕造成的鋼鐵材料損失量非常巨大。海洋大氣中的氯離子含量較高,氯離子具有很強(qiáng)的吸濕性,能在鋼表面形成具有強(qiáng)腐蝕性的電解質(zhì)溶液,導(dǎo)致海洋大氣環(huán)境中使用的傳統(tǒng)鋼材表面難以生成致密銹層,降低其耐大氣腐蝕性能。已經(jīng)開發(fā)的耐候鋼具有較好的耐大氣腐蝕性能,大大延長(zhǎng)了鋼鐵材料的使用壽命[1-3]。隨著耐候鋼應(yīng)用的不斷發(fā)展,對(duì)其強(qiáng)度提出了更高的要求。通過(guò)組織細(xì)化,獲得細(xì)晶組織,可提高耐候鋼的強(qiáng)度并可改善其韌性[4]。因此,有必要研究晶粒細(xì)化在提高材料強(qiáng)度的同時(shí)對(duì)耐蝕性的影響。本工作選取化學(xué)成分相同而晶粒尺寸不同的3種橋梁耐候鋼,采用電化學(xué)自腐蝕電位測(cè)試、模擬干濕交替加速腐蝕試驗(yàn)、銹層橫截面微觀形貌分析和XRD銹層物相分析等手段研究了橋梁耐候鋼的晶粒尺寸和耐腐蝕性能之間的關(guān)系。

1 試驗(yàn)

1.1 試驗(yàn)材料

試驗(yàn)選取同一化學(xué)成分、不同軋制及熱處理工藝的3種工業(yè)生產(chǎn)的橋梁耐候鋼。化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為:C 0.06,Si 0.24,Mn 1.46,P 0.017,S 0.009,(Cu+Nb+Ni+Ti+V)0.598,采用常規(guī)控制軋制工藝方法獲得不同晶粒尺寸的3種橋梁耐候鋼。

1.2 試驗(yàn)裝置與試驗(yàn)方法

用3%硝酸酒精溶液對(duì)研磨拋光的金相試樣進(jìn)行侵蝕,采用OLYMPUS-PMG3光學(xué)顯微鏡觀察試樣顯微組織。運(yùn)用Sisc-Ias金相分析軟件,截線法測(cè)定晶粒尺寸。

采用美國(guó)EG&G公司生產(chǎn)的M398電化學(xué)腐蝕測(cè)試系統(tǒng),測(cè)量試樣在3.5%NaCl溶液中的自腐蝕電位。

采用課題組研發(fā)的“模擬干濕交替腐蝕試驗(yàn)機(jī)”完成的實(shí)驗(yàn)室模擬干濕交替腐蝕試驗(yàn)。參照GB/T 19746—2005《金屬和合金的腐蝕 鹽溶液周浸試驗(yàn)》條件進(jìn)行實(shí)驗(yàn)室加速腐蝕試驗(yàn)。腐蝕溶液為3.5%NaCl溶液,溶液溫度為25℃;每一周期為30min,其中浸潤(rùn)5min、干燥25min。試驗(yàn)的第7,15,30,60d測(cè)量試樣的腐蝕失重,平行試樣為3塊。試樣尺寸為50mm×50mm×5mm。腐蝕后采用500mL鹽酸+500mL去離子水+20g六次甲基四胺去除腐蝕產(chǎn)物,同時(shí)用未腐蝕試樣來(lái)較正除銹液對(duì)基體的腐蝕量,以保證試驗(yàn)數(shù)據(jù)的準(zhǔn)確性及重現(xiàn)性。

采用EPMA 1610型電子探針(EPMA)顯微分析儀測(cè)定腐蝕試驗(yàn)60d后銹層中合金元素的分布及銹層橫截面微觀形貌。

采用X'PERT PRO X射線衍射儀對(duì)模擬干濕交替腐蝕加速試驗(yàn)60d后的試樣內(nèi)銹層進(jìn)行物相分析。

2 結(jié)果與討論

2.1 晶粒尺寸

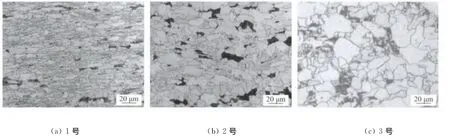

圖1為不同晶粒尺寸的橋梁耐候鋼的金相組織。由圖1可見,3種試樣的組織均為鐵素體和珠光體,1號(hào)鋼晶粒尺寸最小,為4.4μm,2號(hào)鋼晶粒尺寸次之,為6.9μm,3號(hào)鋼晶粒尺寸最大,為11.2μm。

圖1 不同晶粒尺寸的橋梁耐候鋼金相組織

2.2 自腐蝕電位

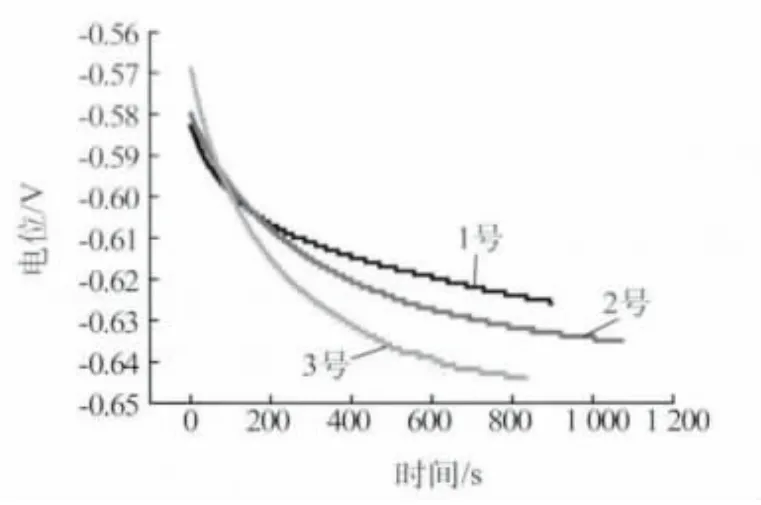

圖2 為不同晶粒尺寸的橋梁耐候鋼腐蝕初期自腐蝕電位的變化情況。可以看出,晶粒最細(xì)的1號(hào)試樣的自腐蝕電位雖然在剛開始時(shí)較低,但在浸泡一定時(shí)間后,成為三者之中最高的。說(shuō)明1號(hào)試樣耐蝕性是3者中最好的。

圖2 不同晶粒尺寸橋梁耐候鋼在3.5%NaCl溶液中的自腐蝕電位隨時(shí)間的變化曲線

2.3 銹層橫截面的微觀分析

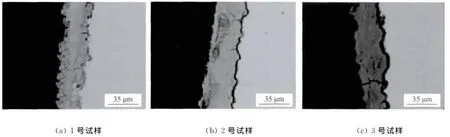

圖3 為干濕交替加速腐蝕試驗(yàn)60d后3種不同晶粒尺寸的橋梁耐候鋼銹層橫截面的形貌。由圖3可見,晶粒最細(xì)的1號(hào)試樣裂紋寬度較細(xì),銹層致密性較好,1號(hào)試樣的基體表面腐蝕得較為均勻,說(shuō)明其腐蝕程度較輕。2和3號(hào)銹層在接近基體的位置均存在較大的裂紋,這些較大的裂紋為水、氧等腐蝕介質(zhì)的進(jìn)入提供了通道,導(dǎo)致了腐蝕的進(jìn)一步發(fā)生。3號(hào)試樣晶粒尺寸最大,存在沿著銹層和基體界面延伸并貫通的裂紋,并且3號(hào)試樣銹層與基體界面處的裂紋與其他兩組試樣相比較寬,基體表面存在多處腐蝕坑,說(shuō)明其腐蝕程度相比1號(hào)試樣較重。從銹層橫截面的微觀分析,晶粒最細(xì)的1號(hào)試樣銹層致密程度優(yōu)于其他兩組粗晶粒試樣。

2.4 銹層的物相組成

圖3 不同晶粒尺寸的橋梁鋼干濕交替加速腐蝕試驗(yàn)60d后銹層橫截面照片

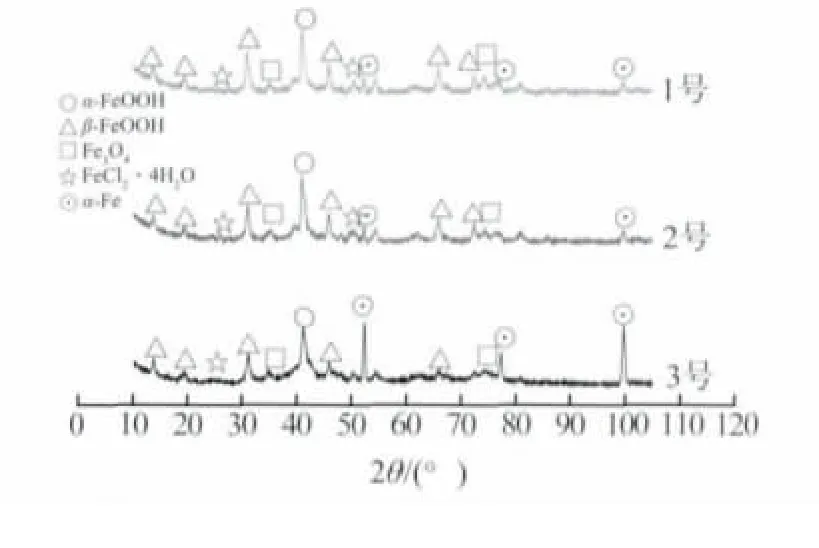

圖4 不同晶粒尺寸的橋梁鋼腐蝕產(chǎn)物XRD物相分析

圖4 為3種不同晶粒尺寸的橋梁耐候鋼經(jīng)過(guò)干濕交替加速腐蝕試驗(yàn)60d后的內(nèi)銹層X(jué)RD物相分析結(jié)果。可以看出,3種橋梁鋼內(nèi)銹層組成基本相同,含 有α-FeOOH,β-FeOOH,F(xiàn)e3O4,F(xiàn)eCl2·4H2O,物相中出現(xiàn)鐵基體的相,說(shuō)明還未形成比較致密的銹層。總體看這3種橋梁鋼的腐蝕產(chǎn)物較為接近,說(shuō)明銹層的物相組成并沒(méi)有因?yàn)榫Я3叽绲牟煌霈F(xiàn)差異,不同晶粒尺寸耐候橋梁鋼形成的內(nèi)銹層組成是相同的,說(shuō)明銹層的結(jié)構(gòu)和致密程度對(duì)腐蝕過(guò)程的影響更為重要。

2.5 模擬干濕交替加速腐蝕試驗(yàn)

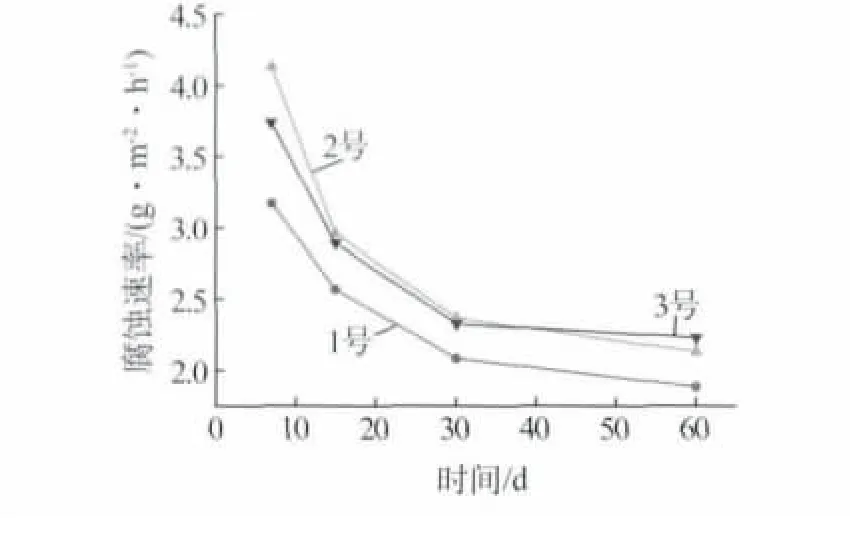

圖5 不同晶粒尺寸橋梁鋼腐蝕速率隨時(shí)間的變化曲線

圖5 為不同晶粒尺寸的橋梁鋼模擬干濕交替加速腐蝕試驗(yàn)7,15,30,60d后,試樣的腐蝕速率隨時(shí)間變化的曲線。可以看出,3種橋梁鋼的腐蝕速率在試驗(yàn)周期內(nèi)隨腐蝕時(shí)間延長(zhǎng)均呈現(xiàn)逐漸下降的趨勢(shì)。腐蝕試驗(yàn)初期,腐蝕發(fā)展得較快,腐蝕速率較高。隨著腐蝕的進(jìn)一步發(fā)展,表面生成的銹層起到了一定的保護(hù)作用,因此腐蝕速率逐漸降低。從30~60d時(shí),所有試樣均表現(xiàn)出較為平緩的腐蝕發(fā)展趨勢(shì)。說(shuō)明此時(shí)銹層已經(jīng)達(dá)到一定厚度并且較為穩(wěn)定,銹層阻礙腐蝕溶液的侵蝕作用較強(qiáng),一方面阻止了氯離子對(duì)鋼基體的侵蝕,另一方面也阻止了鋼基表面鐵被氧化而游離出的離子向試驗(yàn)環(huán)境中的擴(kuò)散,因此試驗(yàn)后期不同晶粒尺寸的橋梁鋼的腐蝕速率發(fā)展趨勢(shì)均較為平緩。從四個(gè)時(shí)間點(diǎn)計(jì)算的腐蝕速率來(lái)看,晶粒最細(xì)1號(hào)試樣的腐蝕速率在四個(gè)時(shí)間點(diǎn)均最低,說(shuō)明其耐蝕性最好。

鋼鐵材料在模擬干濕交替過(guò)程中所形成的銹層的保護(hù)性決定著其耐蝕性能的好壞。一般而言,致密、與基體結(jié)合緊密的銹層可以阻礙侵蝕性離子的通過(guò),具有較好的保護(hù)性。

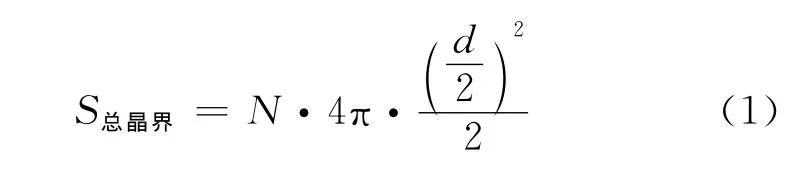

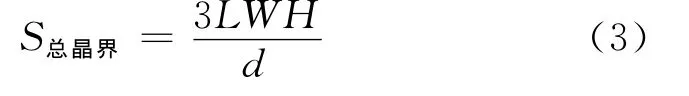

考慮鋼鐵材料與腐蝕介質(zhì)接觸的一個(gè)裸露區(qū)域,設(shè)表面長(zhǎng)、寬各為L(zhǎng)、W,腐蝕深度為H,d為晶粒平均直徑,則該被腐蝕區(qū)域內(nèi)晶界的總面積可表示為:

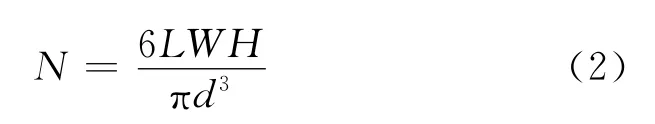

式中:N為被腐蝕區(qū)域內(nèi)晶粒的數(shù)目,N又可以表示為:

由(1)式、(2)式得到:

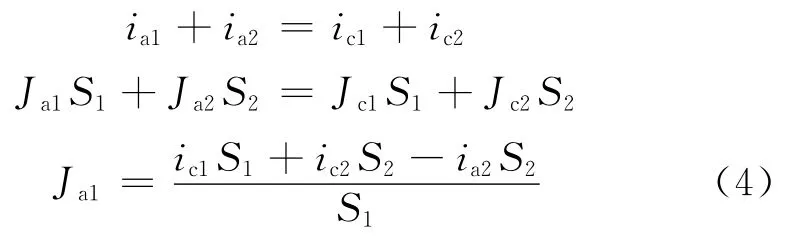

設(shè)陰極氧的極限擴(kuò)散電流密度為JL,晶界陰、陽(yáng)極局部電流及電流密度分別為ic1,ia1,Jc1,Ja1,晶粒陰、陽(yáng)極局部電流及電流密度分別為ic2,ia2,Jc2,Ja2,參與陽(yáng)極反應(yīng)的晶界總面積為S1,參與陰極反應(yīng)的晶粒總面積為S2。根據(jù)陰極電流等于陽(yáng)極電流,計(jì)算晶界的局部陽(yáng)極電流密度為:

晶界-晶粒間存在著電位差,晶界作為陽(yáng)極忽略其陰極電流,晶粒作為陰極忽略其陽(yáng)極電流,陰極電流密度為氧的極限擴(kuò)散電流密度JL,式(4)簡(jiǎn)化為:

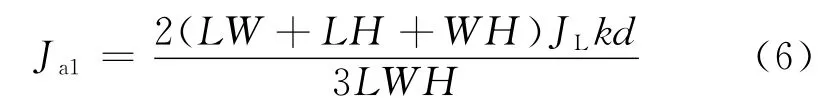

晶界處由于晶體缺陷密度大,電位較晶粒內(nèi)部要低,因此構(gòu)成晶粒-晶界腐蝕微電池,晶界作為腐蝕微電池的陽(yáng)極而優(yōu)先發(fā)生腐蝕[5],在腐蝕深度H范圍內(nèi),被腐蝕區(qū)域內(nèi)所有參與陰極反應(yīng)的晶粒面積與總表面積的比值為k:

由式(6)可知,當(dāng)晶粒尺寸增加時(shí),在陰極氧的極限擴(kuò)散電流密度和晶粒-晶界間存在電位差均相同的情況下,晶界的陽(yáng)極局部電流密度Ja1增加。因此,相對(duì)于晶粒尺寸較大的試樣,晶粒細(xì)化后其腐蝕均勻性要好,形成較深裂紋和空洞的幾率較小,大大提高了銹層的致密性,從而提高其耐腐蝕性能[6]。

3 結(jié)論

(1)晶粒細(xì)化后,橋梁耐候鋼在干濕交替加速腐蝕試驗(yàn)后,基體表面腐蝕較為均勻;銹層中的裂紋寬度較細(xì),銹層更加致密,提高了銹層的保護(hù)性。

(2)基體晶粒尺寸不同沒(méi)有影響到橋梁耐候鋼內(nèi)銹層的組成,不同晶粒尺寸耐候橋梁鋼形成的內(nèi)銹層組成是相同的,說(shuō)明銹層的結(jié)構(gòu)和致密程度對(duì)腐蝕過(guò)程具有重要的影響。

[1]劉國(guó)超,董俊華,韓恩厚,等.耐候鋼銹層研究進(jìn)展[J].腐蝕科學(xué)與防護(hù)技術(shù),2006,18(4):268-272.

[2]樸秀玉,岳麗杰,王龍妹,等.耐候鋼耐腐蝕性能的評(píng)定[J].北京科技大學(xué)學(xué)報(bào),2005,27:549-551.

[3]張曉云,蔡健平,馬頤軍,等.耐候鋼和碳鋼大氣腐蝕規(guī)律分析[J].腐蝕科學(xué)與防護(hù)技術(shù),2004,16(6):389-391.

[4]劉清友,侯豁然,陳紅桔,等.超細(xì)組織鋼組織與性能關(guān)系研究[J].鋼鐵,2001,36(12):38.

[5]楊德鈞,沈卓身.金屬腐蝕學(xué)[M].北京:冶金工業(yè)出版社,1999.

[6]汪兵,劉清友,賈書君,等.晶粒尺寸對(duì)普碳鋼耐工業(yè)環(huán)境下大氣腐蝕性能的影響[J].中國(guó)腐蝕與防護(hù)學(xué)報(bào),2007,27(4):193-196.