熱處理溫度對G3合金局部腐蝕的影響

李大朋,朱振銳,張 雷,陳麗娟,路民旭,張曉虎

(1.北京科技大學(xué) 新材料技術(shù)研究院,北京100083;2.大慶油田有限責(zé)任公司 采油工程研究院,大慶163453;3.中國石油集團(tuán)工程設(shè)計有限責(zé)任公司 北京分公司,北京100085)

隨著國內(nèi)酸性油氣田的不斷勘探開發(fā),酸性環(huán)境的惡劣程度加劇。在進(jìn)行酸性油氣田環(huán)境的管道材料選材時,必須滿足耐蝕標(biāo)準(zhǔn)并且達(dá)到一定的機(jī)械物理性能,同時考慮材料的經(jīng)濟(jì)性,以保證材料在該環(huán)境中達(dá)到所設(shè)計的壽命。鎳基耐蝕合金因其優(yōu)越的耐蝕性兼良好的力學(xué)性能及加工性能,在酸性油氣井開發(fā)中受到廣泛應(yīng)用[1-5]。

盡管鎳基耐蝕合金在很多強(qiáng)腐蝕環(huán)境中都具有很高的耐蝕性,但由于油氣開采過程中的反應(yīng)過程參數(shù)(溫度、壓力、介質(zhì)濃度)的強(qiáng)化,強(qiáng)腐蝕性介質(zhì)的場合越來越多,使得腐蝕環(huán)境變得更加苛刻,氧化性和還原性介質(zhì)使具有敏化析出顯微組織的工件產(chǎn)生嚴(yán)重局部腐蝕的案例頻繁發(fā)生,這也引起了國內(nèi)外相關(guān)研究人員的關(guān)注并進(jìn)行了分析研究[6-12]。

研究表明[13-15],鎳基合金的優(yōu)良耐蝕性能是由于其表面形成的鈍化膜,將腐蝕介質(zhì)與合金隔離開來,從而提高合金的耐蝕性能。鎳基及鐵鎳基耐蝕合金的耐腐蝕性能主要取決于其化學(xué)成分和顯微組織。G3合金屬于固溶強(qiáng)化型冷加工態(tài)耐蝕合金,其在冷加工生產(chǎn)過程中會形成一定的殘余應(yīng)力,在材料的生產(chǎn)過程中要進(jìn)行一系列的熱處理,以消除殘余應(yīng)力,穩(wěn)定尺寸,細(xì)化晶粒,調(diào)整組織,消除組織缺陷。然而在加熱時效過程中G3合金容易析出損害耐蝕性的金屬間化合物和碳化物,組織的變化或析出相的產(chǎn)生對合金的耐蝕性能有一定的影響,特別是對耐局部腐蝕性能的影響更為明顯。

本工作通過研究分析不同熱處理工藝對G3合金材料組織特征的影響,進(jìn)而研究熱處理工藝及相應(yīng)的組織對其耐局部腐蝕性能的影響,以期建立熱處理工藝-組織特征-耐蝕性之間的相互影響關(guān)系。

1 試驗

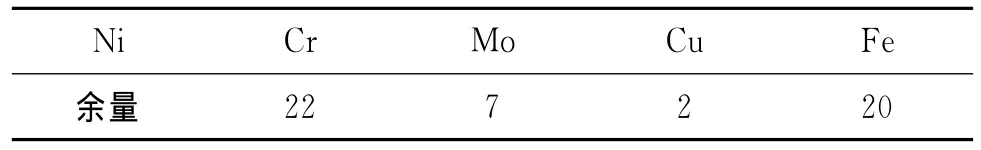

試驗材料為自制的G3鎳基合金,采用真空感應(yīng)爐冶煉,其前期加工工藝為:熔煉+電渣重熔(ESR)+鍛造+擠壓+冷軋+650℃退火+1 100℃固溶處理,其化學(xué)成分如表1所示。為對比不同熱處理溫度對材料局部腐蝕行為的影響,進(jìn)行的退火處理分別為500℃,700℃,900℃保溫2h空冷。

表1 試驗用G3合金的化學(xué)成分 %

使用線切割法將試樣加工成10mm×10mm×3mm的方塊試樣。選用150號至2 000號的砂紙逐級打磨,然后拋光至試樣表面無劃痕,用去離子水和乙二醇沖洗,丙酮除油。用20mL H2O2(30%)+20mL HCl混合液作為侵蝕劑侵蝕合金表面,利用金相顯微鏡和SUPRA55場發(fā)射掃描電子電鏡(FESEM)觀察其微觀組織形貌。

點蝕模擬試驗按照ASTM G-48標(biāo)準(zhǔn)進(jìn)行,試樣尺寸為20mm×25mm×1.5mm,逐級打磨至800號砂紙,去離子水沖洗,丙酮除油,冷風(fēng)吹干后進(jìn)行腐蝕模擬試驗。腐蝕介質(zhì)為10%FeCl3·6H2O溶液,試驗溫度低于100℃時用恒溫水浴鍋加熱保溫,高于100℃時用加熱板進(jìn)行加熱,試驗周期為72h。試驗結(jié)束后取出試樣,觀察其腐蝕形貌,采用失重法計算其平均腐蝕速率。

縫隙腐蝕試驗采用6%FeCl3腐蝕體系,試樣尺寸為50mm×25mm×2mm,試驗裝置為帶冷凝回流管的三角瓶,利用恒溫水浴鍋進(jìn)行加熱保溫,試驗按照ASTM G-48標(biāo)準(zhǔn)進(jìn)行,試驗溫度為50℃,試驗周期為120h。

然后采用慢應(yīng)變速率拉伸(SSRT)法進(jìn)行G3合金氯化物應(yīng)力腐蝕開裂研究。試驗選用工作段標(biāo)距長25.5mm、φ5mm的棒狀試樣。試驗前將試樣逐級打磨至800號砂紙,去離子水沖洗,丙酮除油,冷風(fēng)吹干后用氯丁橡膠封閉非工作段表面。腐蝕介質(zhì)為沸騰MgCl2溶液。將試樣安裝至慢拉伸機(jī)固定夾頭,然后施加約150N的預(yù)加載荷以消除減速齒輪、夾具等的間隙。用記錄儀記錄整個應(yīng)力腐蝕拉伸斷裂過程。空拉試樣的應(yīng)力應(yīng)變速率為5×10-4s-1,在溶液中的應(yīng)力應(yīng)變速率8×10-5s-1。

慢應(yīng)變速率試驗結(jié)果通常與在不發(fā)生應(yīng)力腐蝕的惰性介質(zhì)(如油或者空氣)中的試驗結(jié)果進(jìn)行比較,以兩者在相同溫度和應(yīng)變速率下的試驗結(jié)果的相對值表征應(yīng)力腐蝕開裂的敏感性。主要有以下幾個評價指標(biāo):

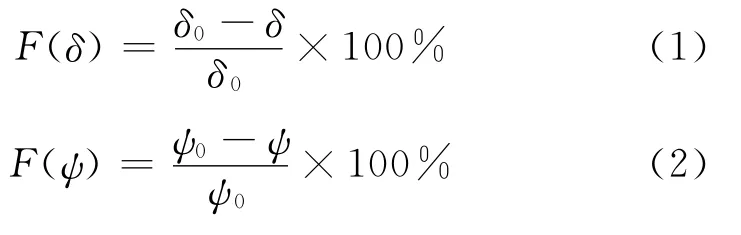

(1)塑性損失 用腐蝕介質(zhì)和惰性介質(zhì)中的延伸率、斷面收縮率的相對差值來度量應(yīng)力腐蝕敏感性。可分別用F(δ)和F(ψ)表示,其定義分別為:

式中:F(δ)和F(ψ)分別為以延伸率和斷面收縮率表示的應(yīng)力腐蝕敏感性系數(shù);δ0和δ分別為惰性介質(zhì)和腐蝕介質(zhì)中的延伸率;ψ0和ψ分別為惰性介質(zhì)和腐蝕介質(zhì)中的斷面收縮率。

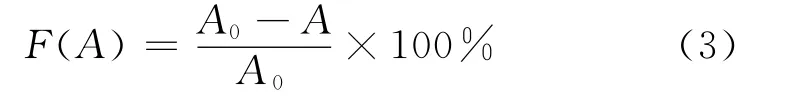

(2)吸收能量 應(yīng)力-應(yīng)變曲線下的面積代表試樣斷裂前吸收的能量或斷裂功。惰性介質(zhì)和腐蝕介質(zhì)試驗中吸收能量差別越大,應(yīng)力腐蝕敏感性也越大。用F(A)表示,F(xiàn)(A)的定義為:

式中:F(A)為以應(yīng)力-應(yīng)變曲線下面積表示的應(yīng)力腐蝕敏感性系數(shù);A0和A分別為惰性介質(zhì)和腐蝕介質(zhì)中斷裂前吸收的能量。

(3)斷裂應(yīng)力比σc在腐蝕介質(zhì)中與惰性介質(zhì)中斷裂應(yīng)力比值越小,應(yīng)力腐蝕敏感性就越大。

2 結(jié)果與討論

2.1 金相組織

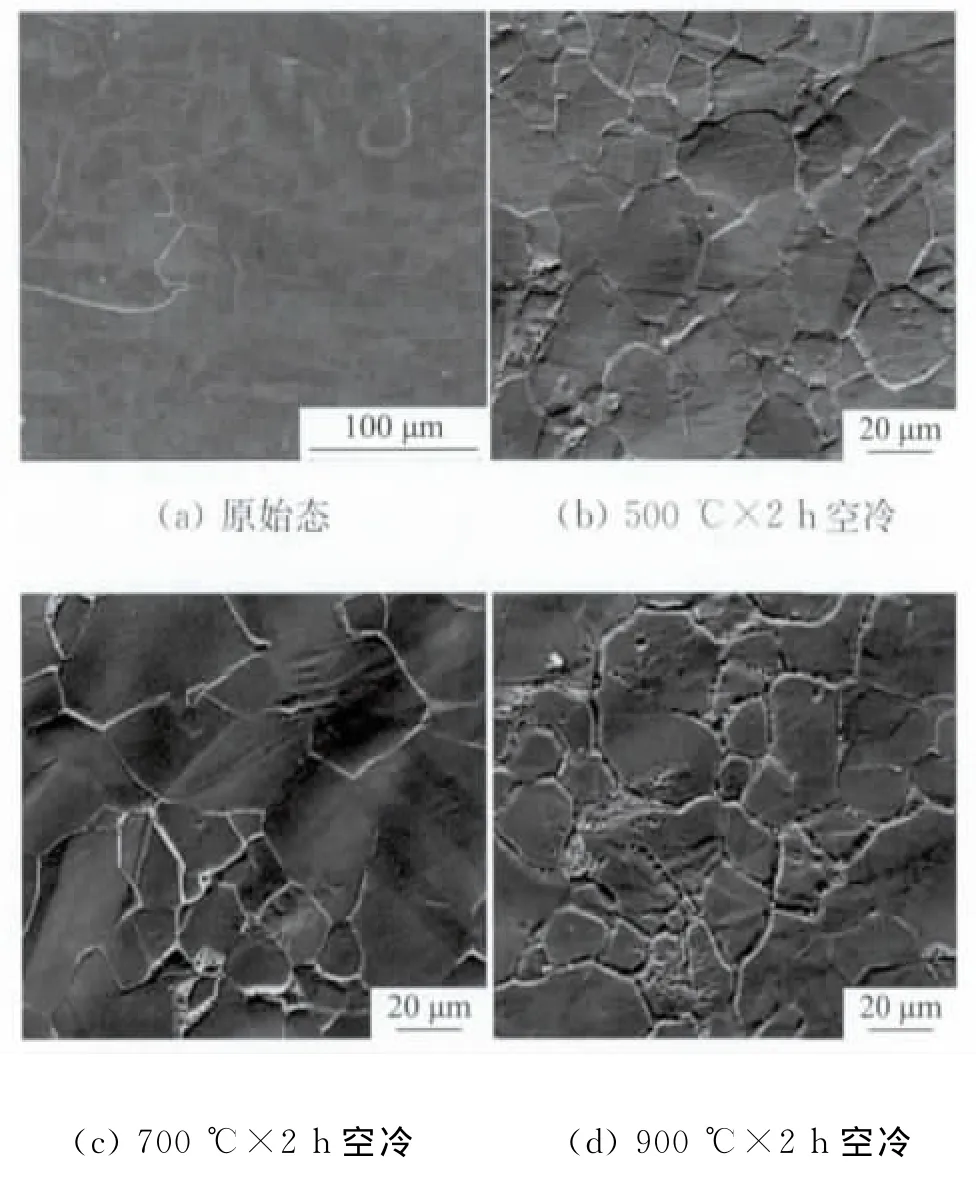

G3合金在不同退火態(tài)下的金相組織如圖1所示。由圖1可見,G3合金原始態(tài)試樣第二相幾乎全部溶于基體γ相中,且組織均勻單一。500℃退火2h后,G3合金晶界上基本沒有發(fā)現(xiàn)第二相,只有少數(shù)晶界在侵蝕后顯示出明顯的凹凸不平形態(tài)。700℃退火2h后,部分晶界上存在析出相顆粒脫落后留下的凹坑,另有相當(dāng)部分晶界在侵蝕后顯示出白亮的襯度,且具有一定寬度,且在晶粒較小的區(qū)域更加明顯,晶界寬度較大的區(qū)域更容易觀察到析出相脫落留下的凹坑。而900℃退火2h后,晶界被明顯侵蝕,形成晶粒間較寬的溝槽,在晶界上分布有白亮的析出相,同時在部分晶界附近出現(xiàn)密集的凹坑。

圖1 G3合金不同退火態(tài)下的組織形貌圖

2.2 點蝕

觀察試樣腐蝕形貌,浸泡在不同溫度10%FeCl3·6H2O溶液中的G3合金試樣均沒有出現(xiàn)點蝕現(xiàn)象,即使溫度升高到溶液的沸點,G3合金也只出現(xiàn)比較嚴(yán)重的全面腐蝕,由此可見G3合金具有優(yōu)異的抗點蝕性能。這主要是因為G3合金的成分設(shè)計中鎳本身具有較高的電極電位以及很強(qiáng)的表面鈍化能力。并且成分中的鉻、鉬含量很高,鉻、鉬在鎳中的固溶能力良好,大大提高了鈍化膜的穩(wěn)定性,同時銅元素富集在鈍化膜底層也提高了合金的耐點蝕性能。

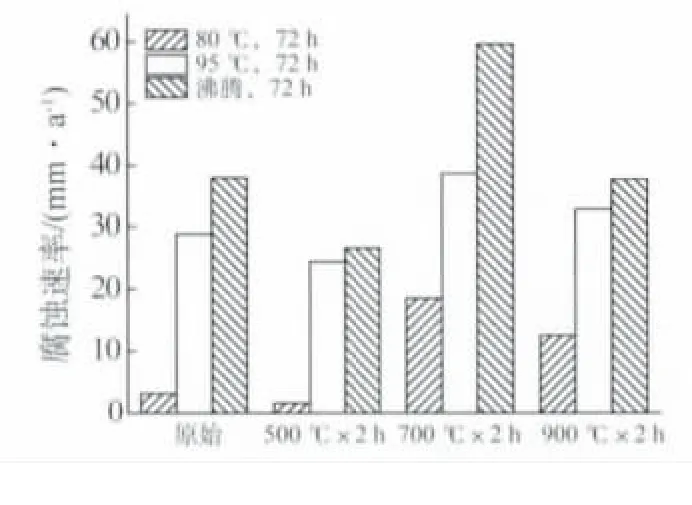

G3合金在10%FeCl3·6H2O溶液體系中的平均腐蝕速率如圖2所示。由圖2可知,G3合金經(jīng)700℃保溫2h空冷處理后腐蝕速率最大,900℃次之,而經(jīng)固溶處理和500℃保溫處理的G3合金腐蝕程度差別不大,且腐蝕速率均相對較小。分析其原因,合金700℃時在晶界和晶內(nèi)生成大量析出相,使合金表面鈍化膜的均勻性遭到較大的破壞,從而造成在晶界和晶內(nèi)發(fā)生嚴(yán)重腐蝕,失重較多,因此腐蝕速率大。900℃時,絕大多數(shù)析出相在再結(jié)晶區(qū)域富集生成,大量的析出相加劇了該區(qū)域的腐蝕傾向,只有少量析出相生成的其它區(qū)域耐蝕性相對較好,因而失重較700℃時有所減少。經(jīng)固溶處理后的試樣,析出相幾乎全部溶于基體,使得鈍化膜均勻穩(wěn)定,其耐腐蝕性好,因而在三氯化鐵溶液中以全面腐蝕為主,腐蝕速率相對較低。500℃退火試樣僅在晶內(nèi)生成少量極小的γ′析出相,而且退火處理部分消除了原始樣冷軋生產(chǎn)過程中形成的殘余應(yīng)力,從而使材料結(jié)構(gòu)均勻性提高,材料的耐蝕性能得到改善,因而使得500℃退火試樣失重比原始樣少,在三氯化鐵溶液中腐蝕敏感性最小。

圖2 G3合金在10%FeCl3·6H2O溶液中的平均腐蝕速率

2.3 縫隙腐蝕

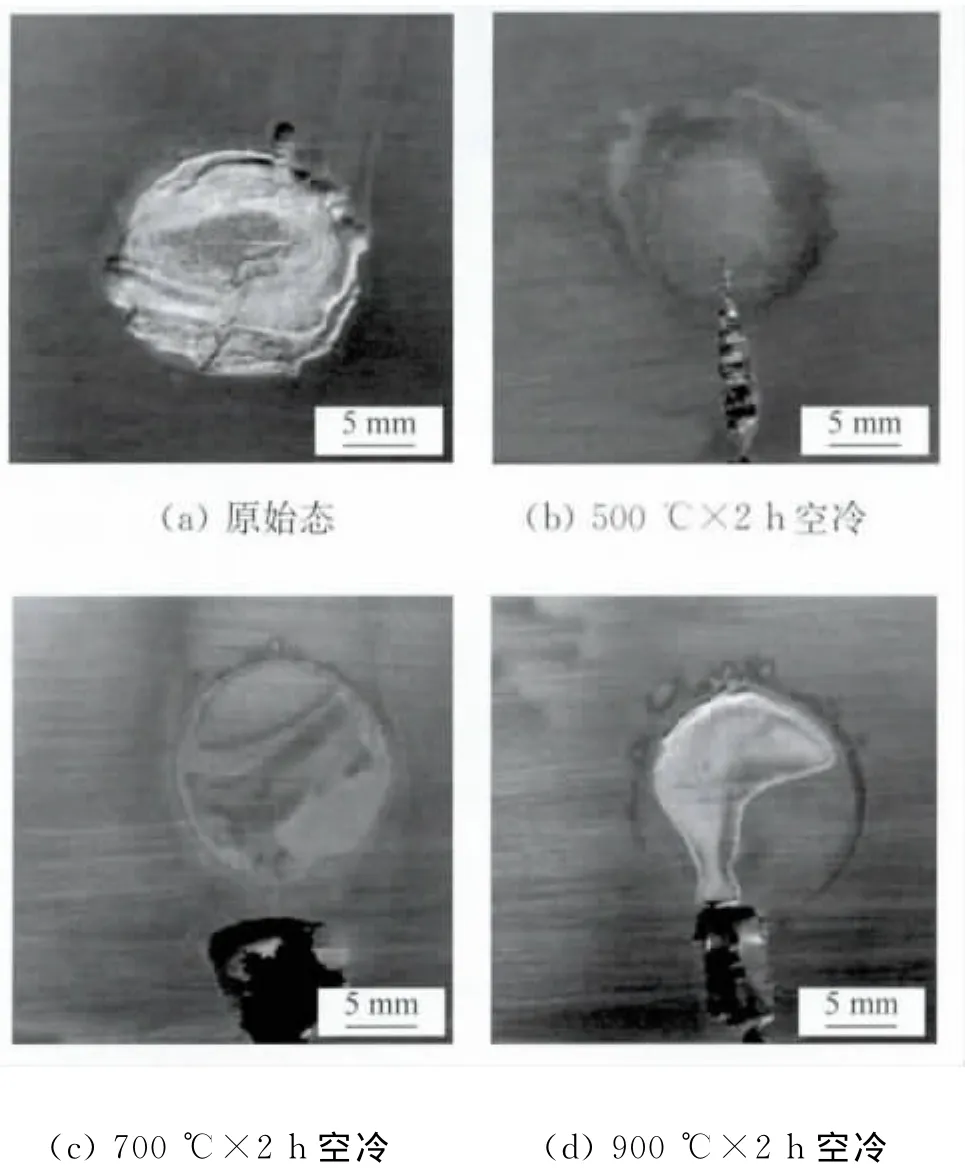

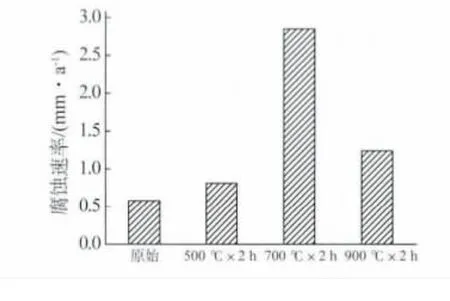

經(jīng)不同熱處理工藝的G3合金的縫隙腐蝕宏觀照片如圖3所示,其相應(yīng)的腐蝕速率如圖4所示。由圖可見,縫隙腐蝕主要發(fā)生在夾具與試樣形成的狹小縫隙處,隨著試驗時間的延長,腐蝕進(jìn)一步加重,邊緣處的縫隙腐蝕沿著橡皮圈向試樣中心區(qū)域擴(kuò)展,中心區(qū)域的腐蝕沿著夾具邊緣向內(nèi)部進(jìn)一步發(fā)展。分析其原因可能是,隨著腐蝕的進(jìn)行,已腐蝕區(qū)域下凹成溝狀,成為溶液滯留區(qū)域,抑制了此處溶液與外界的交換,而且這些滯留的溶液經(jīng)過之前的腐蝕反應(yīng)已經(jīng)嚴(yán)重酸化,腐蝕性大大增強(qiáng),所以導(dǎo)致縫隙腐蝕隨著時間的延長向著與夾具緊密接觸的中心區(qū)域發(fā)展。由圖3(b)和圖3(d)可以看到,500℃和900℃退火試樣長邊上的縫隙腐蝕已經(jīng)向試樣中心部擴(kuò)展,縫隙腐蝕比較嚴(yán)重。其中,500℃退火試樣由于縫隙腐蝕而形成的腐蝕溝較淺,900℃退火試樣的腐蝕溝深且寬,縫隙腐蝕更為嚴(yán)重些。由圖3(c)可以看出,合金經(jīng)700℃退火后縫隙腐蝕最嚴(yán)重,腐蝕溝最寬,貫穿合金厚度,發(fā)生了腐蝕穿透。而原始態(tài)試樣邊緣處的腐蝕較輕,沒有向試樣中心發(fā)展,縫隙腐蝕程度最低。這也由腐蝕速率計算得到了很好的驗證,試樣在700℃退火時腐蝕速率最大,縫隙腐蝕最嚴(yán)重;原始態(tài)試樣的腐蝕速率最小,耐縫隙腐蝕能力最好。

圖3 不同熱處理狀態(tài)下G3合金縫隙腐蝕宏觀照片

圖4 G3合金在6%FeCl3溶液中的腐蝕速率

與鈍化膜局部活化溶解引起的點蝕不同,縫隙腐蝕是由于化學(xué)介質(zhì)在縫隙內(nèi)外的電化學(xué)不均勻性引起。在強(qiáng)腐蝕性的三氯化鐵溶液中,縫隙的存在形成了閉塞電池腐蝕,縫隙內(nèi)因缺氧、富Cl-和H+而形成強(qiáng)酸環(huán)境,使得縫隙內(nèi)合金表面處于活化態(tài),難于鈍化而發(fā)生溶解。原始態(tài)試樣組織均勻單一,析出相溶解,鈍化膜穩(wěn)定性高,因而在縫隙內(nèi)部的耐蝕性相對較好,耐縫隙腐蝕性能高。隨著熱處理溫度的升高,合金本身的鈍化能力減弱,鈍化電位升高,大量析出相的生成使鈍化膜保護(hù)性變差,因而縫隙中的腐蝕劇烈,耐縫隙腐蝕性能變低。其中經(jīng)700℃熱處理的G3合金最低。900℃熱處理時,由于再結(jié)晶現(xiàn)象的發(fā)生使得析出相在局部區(qū)域富集,其它區(qū)域只有少量析出相,故G3合金耐縫隙腐蝕性能有所提高,但縫隙腐蝕仍很嚴(yán)重。

2.4 氯化物應(yīng)力腐蝕開裂

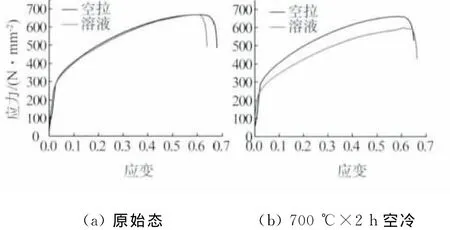

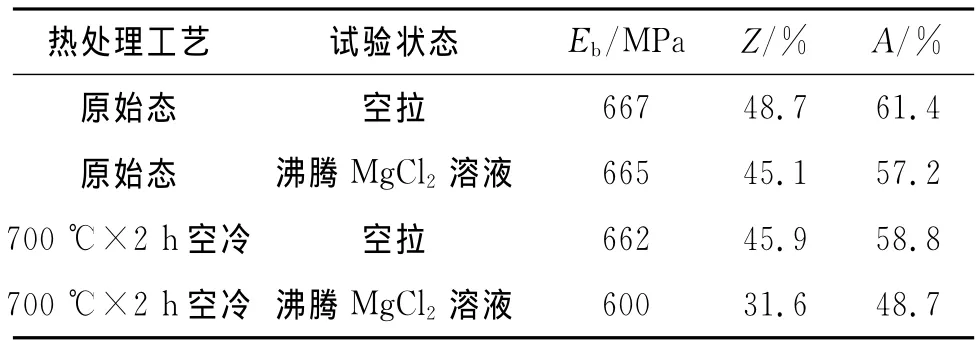

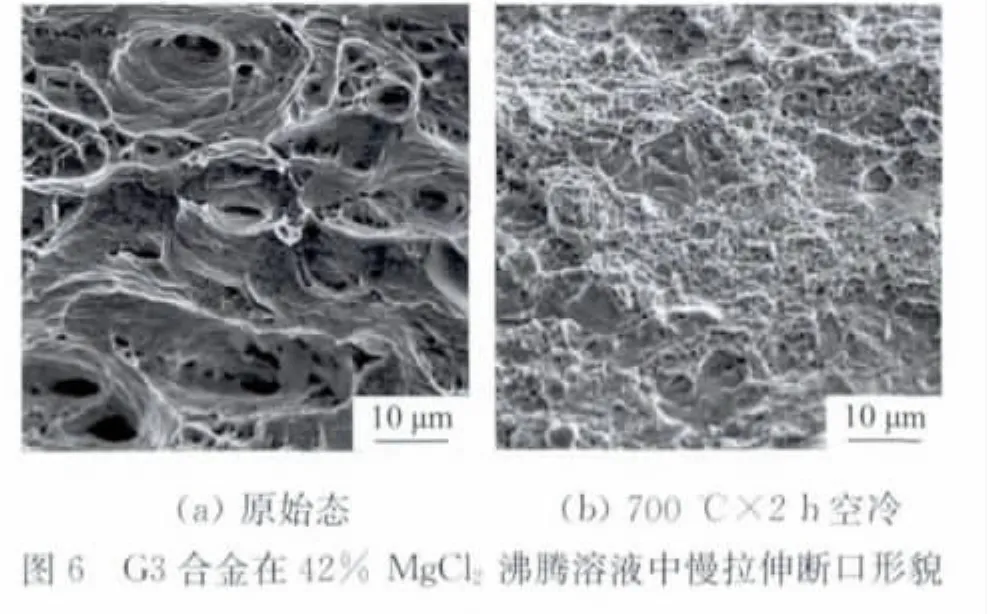

根據(jù)之前熱處理工藝對組織的影響,選擇原始態(tài)和析出相最為明顯的熱處理工藝(700℃保溫2h空冷)試樣,進(jìn)行慢應(yīng)變速率拉伸試驗,拉伸應(yīng)力-應(yīng)變曲線如圖5所示。經(jīng)700℃保溫2h空冷試樣在惰性介質(zhì)和腐蝕介質(zhì)試驗中吸收能量差別較大,應(yīng)力腐蝕敏感性也較大。通過試驗可得出材料的拉伸強(qiáng)度(Eb)、斷后伸長率(A)以及斷面收縮率(Z)如表2所示。可以計算得出原始態(tài)試樣和經(jīng)出經(jīng)700℃保溫2h空冷試樣斷裂應(yīng)力比σc分別為0.997和0.906,經(jīng)700℃保溫2h空冷試樣斷裂應(yīng)力比值較小,應(yīng)力腐蝕敏感性較大。用腐蝕介質(zhì)和惰性介質(zhì)中的延伸率、斷面收縮率的相對差值來度量應(yīng)力腐蝕敏感性,將表2中的數(shù)據(jù)分別代入式(1)和式(2),可以得出原始態(tài)試樣以延伸率和斷面收縮率表示的應(yīng)力腐蝕敏感性系數(shù)分別為7.39和6.84,經(jīng)700℃保溫2h空冷試樣以延伸率和斷面收縮率表示的應(yīng)力腐蝕敏感性系數(shù)分別為31.15和17.18,經(jīng)700℃保溫2h空冷試樣應(yīng)力腐蝕敏感性明顯高于原始態(tài)試樣。原始態(tài)試樣和經(jīng)700℃保溫2h空冷試樣在42%MgCl2沸騰溶液中慢拉伸斷口形貌如圖6所示。原始態(tài)試樣慢拉伸試樣的斷口呈均勻的韌窩狀,屬于韌性斷裂。而經(jīng)700℃保溫2h空冷試樣的斷口形貌為韌窩和解理共存,已顯現(xiàn)脆性斷裂的特征。這與應(yīng)力腐蝕敏感性系數(shù)的計算結(jié)果相吻合。這說明大量析出相的生成會使G3合金的應(yīng)力腐蝕開裂敏感性明顯增強(qiáng)。

圖6 G3合金在42%MgCl2沸騰溶液中慢拉伸斷口形貌

表2 慢拉伸試驗結(jié)果對比

3 結(jié)論

(1)G3合金具有優(yōu)異的抗點蝕性能,而析出相的生成和溶解是影響G3合金點蝕敏感性的主要因素,大量析出相會使合金表面鈍化膜的均勻性遭到較大的破壞。

(2)隨著熱處理溫度的升高,G3合金本身的鈍化能力減弱,大量析出相的生成使鈍化膜保護(hù)性變差,耐縫隙腐蝕性能變低。其中在700℃熱處理時最低,900℃熱處理時由于再結(jié)晶現(xiàn)象的發(fā)生使得析出相在局部區(qū)域富集,G3合金耐縫隙腐蝕性能有所提高。

(3)G3合金經(jīng)700℃保溫2h空冷后斷口形貌由韌性斷裂向脆性斷裂轉(zhuǎn)變,大量析出相的生成使材料的應(yīng)力腐蝕敏感性明顯增強(qiáng)。

[1]田偉,謝發(fā)勤,趙雪會.熱處理對鎳基合金G3耐蝕性能的影響[J].稀有金屬材料與工程,2012,41(3):482-485.

[2]Anna J,Daniel L,Ulf K,et al.Modified alloy 28(UNS N08028)with increased resistance to localized corrosion in sour environments[C]//NACE Corrosion 2007Conference & Expo.Nashville:NACE,2007:07101.

[3]Sarwan M.Corrosion resistance and mechanical properties of a 140ksi min alloy 945Xfor HPHT application[C]//NACE Corrosion 2012Conference &Expo.Salt Lake:NACE,2012:01393.

[4]Masayuki S,Yohei O,Hisashi A,et al.Development of high-strength Ni alloy OCTG material for sour environment[C]// NACE Corrosion 2011Conference &Expo.Houston:NACE,2011:11109.

[5]楊瑞成,聶福榮,鄭麗平,等.鎳基耐蝕合金特性、進(jìn)展及其應(yīng)用[J].甘肅工業(yè)大學(xué)學(xué)報,2002,28(4):29-33.

[6]Guenter S,Gerit S,Josef N.Performance of stressed CRAs in contact with elemental sulfur in highly sour brine[C]//NACE Corrosion 2011Conference & Expo.Houston:NACE,2011:11123.

[7]Yao Y,Pang X L,Gao K W.Investigation on hydrogen induced cracking behaviors of Ni-base alloy[J].International Journal of Hydrogen Energy,2011,36(9):5729-5738.

[8]Jiang R J,Chen C F,Zheng S Q,et al.The non-linear fitting method to study the semiconductor properties of passive films of inconel alloy G3[J].Journal of Electroanalytical Chemistry,2011,658(1/2):52-56.

[9]張春霞,張忠鏵.G3鎳基耐蝕合金鈍化膜的耐蝕性研究[J].寶鋼技術(shù),2008,26(5):35-38.

[10]嚴(yán)密林,李鶴林.G3油管與SM80SS套管在CO2環(huán)境中的電偶腐蝕行為研究[J].天然氣工業(yè),2009,29(2):111-116.

[11]崔世華,李春福,榮金仿.鎳基合金G3在高含H2S/CO2環(huán)境中的腐蝕影響因素研究[J].熱加工工藝,2009,38(6):29-34.

[12]Katarina B.Persson,Shamus J,et al.Corrosion performance of alloy 29in simulated sour environments[C]// NACE Corrosion 2010Conference & Expo.San Antonio:NACE,2010:10317.

[13]王寶順,羅坤杰,張麥倉,等.油井管用鎳基耐蝕合金的研究與發(fā)展[J].世界鋼鐵,2009(5):42-49.

[14]Hibner E L,Brett C,Puckett.Comparison of corrosion resistance of nickel-base alloys for OCTG's and mechanical tubing in severe sour service conditions[C]// NACE Corrosion 2004Conference & Expo.New Orleans:NACE,2004:04110.

[15]錢進(jìn)森,陳長風(fēng),李晟伊,等.元素S對鎳基合金G3在高溫高壓H2S/CO2氣氛中腐蝕行為的影響[J].中國有色金屬學(xué)報,2012,22(8):2214-2222.