梳棉機蓋板踵趾差對紗線毛羽的影響

于學智,曹繼鵬,孫鵬子

(遼東學院,遼寧丹東 118003)

毛羽是衡量紗線質量好壞的標志之一,因而紗線毛羽研究一直是紗線研究熱點。周旭玲等[1]研究表明絹絲的加入對混紡紗線的棉結和毛羽沒有明顯的影響。徐衛林等[2]論證了嵌入式紡紗系統能夠有效降低紡紗斷頭,降低紡紗毛羽,提高纖維利用率。付江等[3-4]通過紡紗試驗得出,假捻器轉速比和假捻腔的最小曲率半徑對紗線毛羽指數的影響作用比較明顯。張英姿等[5]研究表明在紡紗工藝參數相同的條件下,圓形紗道旋流器所紡紗線的毛羽(大于3 mm)等指標均優于橢圓形紗道旋流器。Barella A[6-8]也曾對紗線毛羽研究進行了多次綜述。常濤[9]研究了刺輥速度與毛羽的關系,認為刺輥速度低有利于毛羽的減少。孫鵬子[10]研究了梳針分梳板對滌綸紗線毛羽的影響,認為在刺輥下加裝梳針分梳板比加裝小漏底更有利于滌綸紗線毛羽的減少。文獻[11]研究了梳針刺輥對紗線毛羽的影響,認為采用梳針刺輥加工的紗線毛羽要多于鋸齒刺輥。

由于踵趾差大小對纖維分梳過程是有影響的,因而研究踵趾差變化對梳理過程的影響是有意義的。木村弘等[12]進行了增大蓋板植針寬度的研究,探討了蓋板采用3種不同踵趾差時最小隔距點的位置變化及蓋板工作角的變化等問題,認為當針角采用90°,踵趾差采用0.254 mm時,使用大植針寬度(31 mm)的蓋板有利于生條棉結數量的下降。陳加才等[13]對梳棉機采用0.84、0.56 mm 及0.56 mm小踵趾差加磨3 mm小平面的隔距變化情況進行了計算分析,認為采用3 mm小平面有利于提高梳理作用和正確校正錫林蓋板隔距。魏宗升[14]也對梳棉機采用0.56 mm踵趾差并加磨3 mm小平面進行了理論分析,并給出了具體加工方法和試驗對比結果,試驗結果顯示,采用0.56 mm踵趾差并加磨3 mm小平面的確有利于紗線質量的提高。文獻[15]推導出錫林蓋板隔距與錫林直徑、蓋板植針寬度、蓋板鐵骨寬度及蓋板踵趾差之間的理論關系式。文獻[16]在文獻[15]的基礎上推導出錫林與蓋板分梳區的小隔距區間長度的計算公式。

而關于踵趾差變化對紗線毛羽的研究還鮮見相關報道,本文就此問題進行了試驗研究。

1 試驗部分

1.1 原料

試驗原料為山東棉,原料AFIS檢測結果為:棉結含量231.5粒/g,根數平均長度22.6 mm,根數短絨率18.2%,質量短絨率5.7%,5.0%長度35.8 mm,雜質含量239.5粒/g(其中塵雜含量191.5粒/g,粒雜含量46粒/g),異物率0.985%。

1.2 試驗條件

1)試驗用棉卷均為同列清棉機在同一時間內所加工,棉卷定量為442.3g/m。

2)試驗用梳棉機型號為A186F,刺輥速度為1 000 r/min,蓋板與錫林的隔距為0.2 mm。在其他工藝不變條件下,踵趾差采用 0.14、0.28、0.42、0.56 mm4檔;道夫速度采用 20、25、30 r/min3檔;錫林速度采用2檔,一檔速度相對較高為394 r/min,另一檔速度相對較低為296 r/min;所紡的紗線線密度為37.8 tex。

3)在紡紗過程中,并條采用同臺同眼,粗紗和細紗采用同臺同錠進行試驗。上述生產工藝條件均相同。

4)每個試驗方案均紡10個紗管,用YG172型紗線毛羽儀對成紗毛羽進行檢測,毛羽檢測片段為10 m,測試速度為30 m/min,每個紗管檢測10次,每個方案檢測100次,以保證檢測結果具有一定的穩定性和準確性[17],一般認為3 mm及以上毛羽是有害毛羽[18],因此對檢測到的3 mm及以上毛羽根數進行求和統計。

2 試驗結果

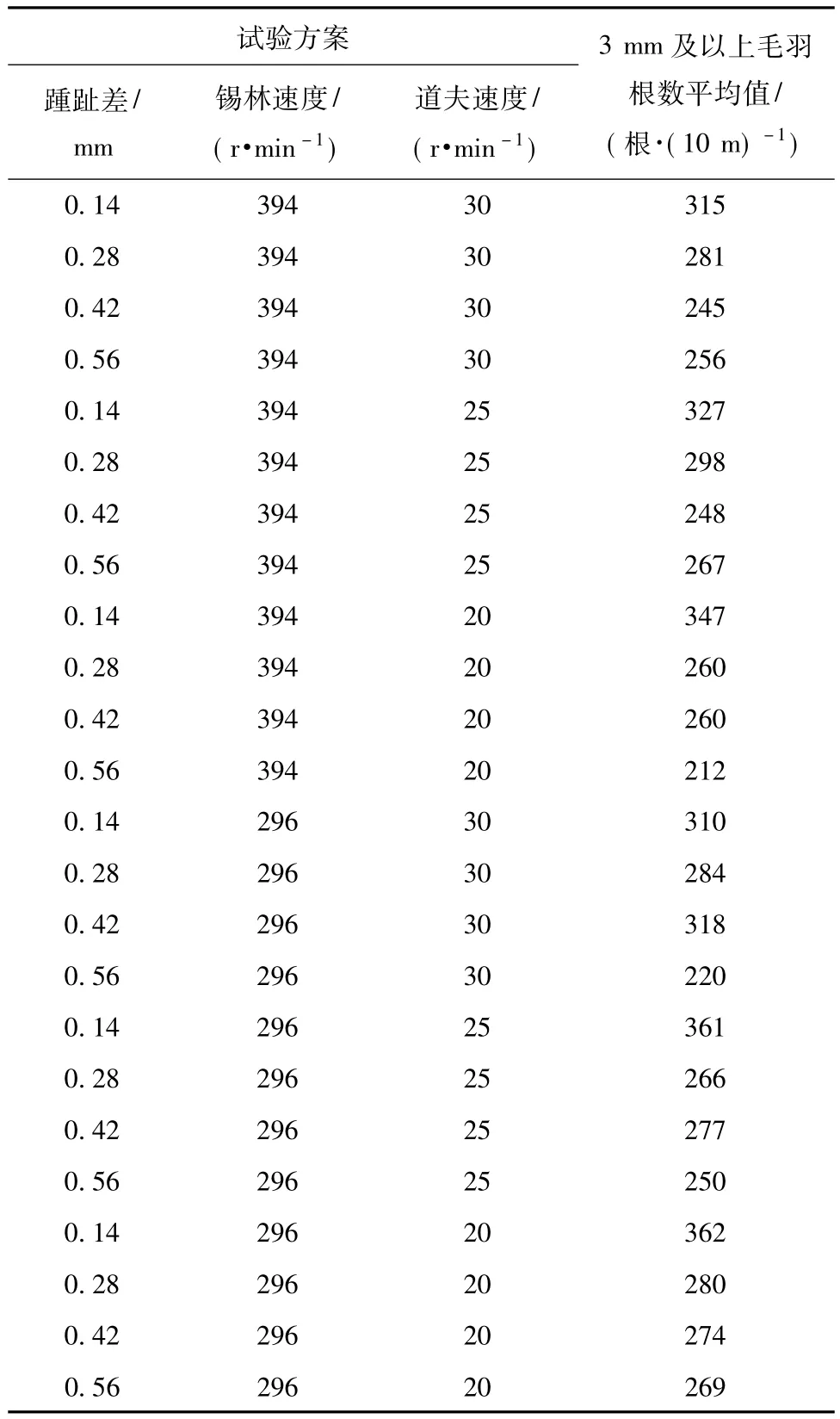

不同試驗方案毛羽根數檢測結果見表1。

表1 不同試驗方案毛羽根數檢測結果Tab.1 Hairiness number test results of different test plans

3 試驗結果討論

3.1 毛羽指標的顯著性分析

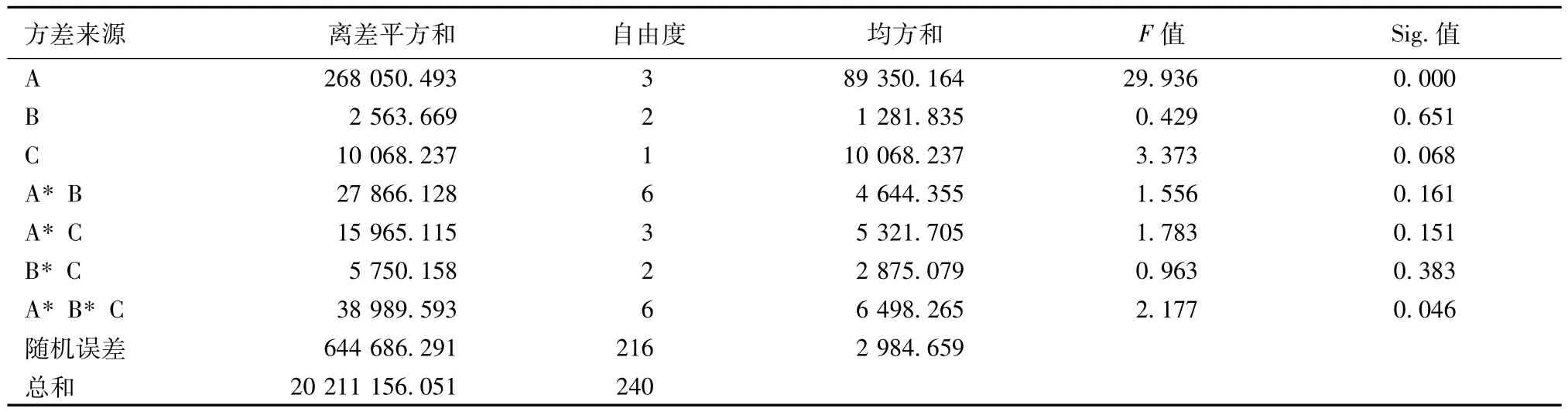

應用SPSS軟件[19]對踵趾差、道夫速度、錫林速度3個因素對毛羽指標的顯著性進行分析,具體分析結果見表2。

從表中數據可知,只有踵趾差因素A對毛羽影響顯著,A*B*C影響接近顯著,其他因素影響不顯著。本文主要討論踵趾差對毛羽指標的影響。

表2 毛羽影響因素方差分析表Tab.2 Variance analysis table of hairiness influence factors

3.2 踵趾差變化對紗線毛羽的影響

3.2.1 錫林速度較高

當錫林轉速采用394 r/min的較高速度時,踵趾差對毛羽影響分析如下。

1)道夫速度為30 r/min:踵趾差為0.42 mm時,紗線中3 mm及以上毛羽根數最少,踵趾差為0.56 mm時次之,二者相差 4.42%,踵趾差為0.14 mm時最多。這說明道夫速度為30 r/min時:踵趾差為0.42 mm最有利于紗線中毛羽的減少,踵趾差為0.14 mm最不利于毛羽的減少。

2)道夫速度為25 r/min:踵趾差為0.42 mm時,紗線中3 mm及以上毛羽根數最少,踵趾差為0.56 mm時次之,二者相差 7.41%,踵趾差為0.14 mm時最多。這說明道夫速度為25 r/min時:踵趾差為0.42 mm最有利于紗線中毛羽的減少,踵趾差為0.14 mm最不利于毛羽的減少。

3)道夫速度為20 r/min:踵趾差為0.56 mm時,紗線中3 mm及以上毛羽根數最少,踵趾差為0.42、0.28 mm(二者紗線中3 mm及以上毛羽根數相同)時次之,二者相差18.4%,踵趾差為0.14 mm時最多。這說明道夫速度為20 r/min時:踵趾差為0.56 mm最有利于紗線中毛羽的減少,踵趾差為0.28、0.42 mm(二者相同)次之;踵趾差為0.14 mm最不利于毛羽的減少。

根據以上討論可看出,錫林速度為394 r/min時:道夫速度為30、25 r/min,踵趾差為0.42 mm最有利于紗線中毛羽的減少;道夫速度為20 r/min,踵趾差為0.56 mm最有利于紗線中毛羽的減少,踵趾差為0.42、0.28 mm(二者相同)次之。道夫速度為30、25、20 r/min,踵趾差為0.14 mm時,紗線中3 mm及以上毛羽根數均為最多,最不利于紗線中毛羽的減少。

3.2.2 錫林速度較低

當錫林轉速采用296 r/min的較低速度時,踵趾差對毛羽影響分析如下。

1)道夫速度為30 r/min:踵趾差為0.56 mm時,紗線中3 mm及以上毛羽根數最少,踵趾差為0.28 mm時次之,二者相差 22.47%,踵趾差為0.42 mm時最多。這說明道夫速度為30 r/min時:踵趾差為0.56 mm最有利于紗線中毛羽的減少;踵趾差為0.42 mm最不利于毛羽的減少,踵趾差為0.14 mm時次之。

2)道夫速度為25 r/min:踵趾差為0.56 mm時,紗線中3 mm及以上毛羽根數最少,踵趾差為0.28 mm時次之,二者相差 6.25%,踵趾差為0.14 mm時最多。這說明道夫速度為25 r/min時:踵趾差為0.56 mm最有利于紗線中毛羽的減少,踵趾差為0.14 mm最不利于毛羽的減少。

3)道夫速度為20 r/min:踵趾差為0.56 mm時,紗線中3 mm及以上毛羽根數最少,踵趾差為0.42 mm時次之,二者相差 1.70%,踵趾差為0.14 mm時最多。這說明道夫速度為20 r/min時:踵趾差為0.56 mm最有利于紗線中毛羽的減少,踵趾差為0.14 mm最不利于毛羽的減少。

根據以上討論可看出錫林速度為296 r/min時:道夫速度為30、25、20 r/min,踵趾差為0.56 mm時,紗線中3 mm及以上毛羽根數均為最少,最有利于紗線中毛羽的減少。道夫速度為25、20 r/min時,踵趾差為0.14 mm,紗線中3 mm及以上毛羽根數均為最多,最不利于紗線中毛羽的減少;道夫速度為30 r/min時,踵趾差為0.42 mm,紗線中3 mm及以上毛羽根數最多,最不利于紗線中毛羽的減少,踵趾差為0.14 mm時次之。

綜上所述,踵趾差對紗線毛羽具有顯著的影響。錫林速度為394 r/min時,總體上以踵趾差采用0.42 mm所加工的紗線毛羽最少;當錫林速度為296 r/min時,所有方案以踵趾差采用0.56 mm所加工的紗線毛羽為最少。在所有試驗方案中總體上以0.56 mm和0.42 mm 2檔踵趾差有利于毛羽的減少;以0.14 mm踵趾差所加工的紗線毛羽為最多。說明過小踵趾差不利于毛羽的減少。

3.3 踵趾差變化對毛羽影響的機制分析

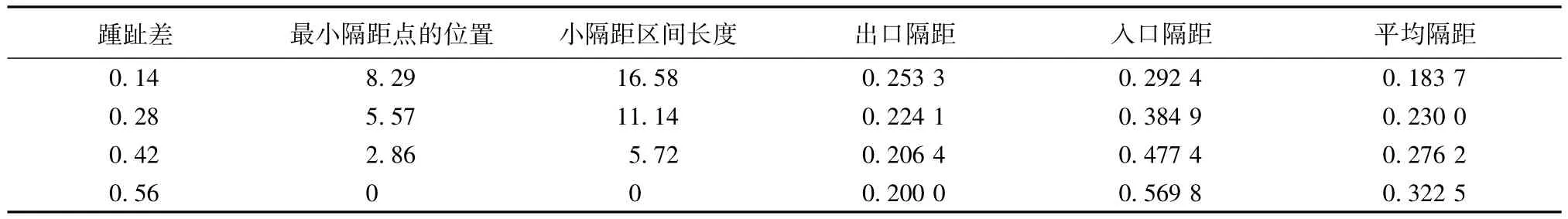

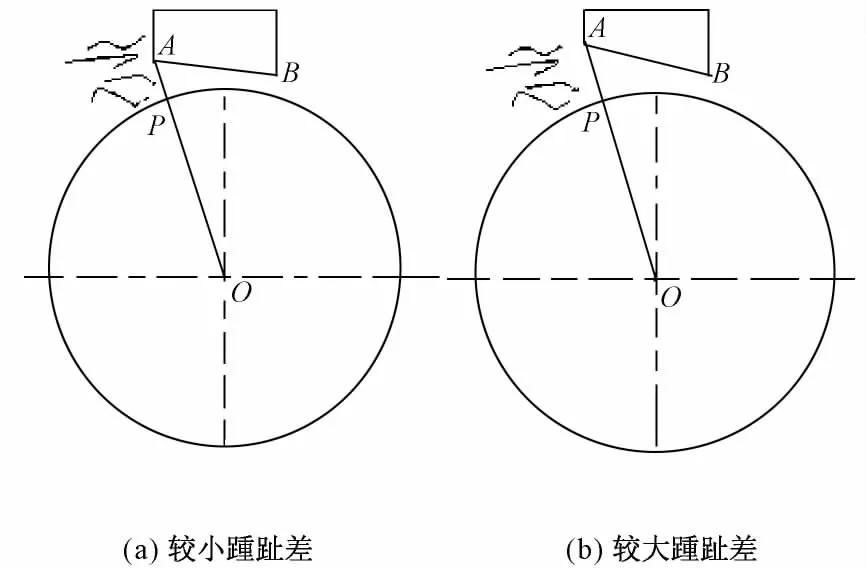

根據G.Mandl梳理理論,只有當纖維一端為蓋板針齒抓取,另一端為錫林針齒所抓取時,才會發生分梳作用[20]。因此,從理論上講,蓋板和錫林間隔距越小,越有利于分梳過程的進行。本文試驗蓋板踵趾差分別采用0.14、0.28、0.42和0.56 mm4種,隔距均采用0.2 mm,根據文獻[15-16]的計算公式,可以計算出不同踵趾差幾個主要隔距點的位置大小及小隔距區間的長度,結果如表3所示,不同踵趾差下蓋板入口隔距的比較見圖1。圖中AB為蓋板植針寬度,PA為蓋板入口隔距,OP為錫林半徑。

表3 不同踵趾差時的隔距變化情況Tab.3 Setting change under different heel-toe differences mm

圖1 不同踵趾差下蓋板入口隔距的比較Fig.1 Comparison of flat entrance setting under different heel-toe differences.(a)Small heel-toe difference;(b)Big heel-toe difference

由表3可知,采用相同隔距,踵趾差愈小,小隔距區間愈大,平均隔距也愈小,因此單純從分梳角度而言,踵趾差越小越有利于梳理強度的提高,有利于纖維的分離,進而有利于提高分梳質量,但實際情況是成紗中毛羽數量是增加的。其可能原因在于,當踵趾差過小時,蓋板與錫林間進口隔距也較小,例如踵趾差為0.14 mm時,入口隔距僅為0.292 4 mm。而踵趾差為0.42 mm時,入口隔距為0.477 4 mm,踵趾差為0.56 mm時,入口隔距為0.569 8 mm(見表3),當蓋板踵趾差小時(見圖1(a)),錫林上纖維進入蓋板與錫林分梳區時,將會發生纖維和纖維束充塞在蓋板針布入口處,纖維將會“亂哄哄”地交錯疊塞,不利于分梳,也不利于以后的釋放[21],這種無序雜亂的纖維層會造成須條中纖維伸直平行度較差,即在成紗前須條中存在更多的已傾斜于紗軸的纖維,使得成紗三角區變寬變長,它們比平行纖維更易成為加捻毛羽,最終導致成紗中毛羽數量增加[22]。當踵趾差大時(見圖1(b)),由于入口隔距增大,喂入到清潔蓋板纖維和纖維束有序而有彈力填充在針間,然后逐步形成彈性回復力,層層纖維有序地積累疊壓形成向下彈性回復力,纖維轉移分梳將會有序進行,須條中纖維伸直平行度變好,成紗三角區變小變短,使得成紗中加捻毛羽數量減少。這可能就是過小蓋板踵趾差(0.14、0.28 mm)的毛羽數量總體上比0.42、0.56 mm大踵趾差多的原因。

4 結論

1)踵趾差對紗線毛羽有顯著影響。

2)較大踵趾差(0.56、0.42 mm)有利于紗線毛羽的減少;踵趾差為0.14 mm最不利于紗線毛羽減少。

3)踵趾差過小,即蓋板入口隔距過小,纖維在蓋板針布入口處,排列混亂,產生嚴重充塞現象,不利于分梳,并使得須條中纖維伸直平行度變差。這可能就是過小踵趾差(0.14 mm)導致毛羽數量增加的原因。

[1]周旭玲,吳世華,陳彩惠,等.棉/彩棉/絹絲混紡紗線的研制[J].紡織學報,2010,31(1):32-35.ZHOU Xuling,WU Shihua,CHEN Caihui,etal.Development of cotton/colored cotton/spun silk blended yarn[J].Journal of Textile Research,2010,31(1):32-35.

[2]徐衛林,夏治剛,丁彩玲,等.高效短流程嵌入式復合紡紗技術原理解析[J].紡織學報,2010,31(6):29-36.XU Weilin,XIA Zhigang, DING Cailing, etal.Analyzing principle of high-efficiency and shortenedprocess embedding spinning technology[J].Journal of Textile Research,2010,31(6):29-36.

[3]付江,于偉東.假捻集聚紡紗方法中基本工藝參數的作用分析[J].紡織學報,2011,32(5):38-42.FU Jiang,YU Weidong.Analysis on basic parameters of false-twist compact spinning[J].Journal of Textile Research,2011,32(5):38-42.

[4]付江,于偉東.假捻集聚紡假捻器位置及結構參數的優化[J].紡織學報,2011,32(6):135-140 FU Jiang,YU Weidong.Optimization of gauge and structuralparametersoffalse twisteroffalse-twist compact spinning method[J].JournalofTextile Research,2011,32(6):135-140.

[5]張英姿,邱華,吳敏,等.旋流器紗道截面形狀對環錠紡紗線質量的影響[J].紡織學報,2011,32(7):137-141.ZHANG Yingzi,QIU Hua,WU Min,et al.Effect of yarn trajectory cross-sectionalshape ofcycloneon yarn properties[J].Journal of Textile Research,2011,32(7):137-141.

[6]BARELLA A.The hairiness of yarns[J].Textile Progress,1993,24:10-25.

[7]BARELLA A, MANICH A M.Yarn hairiness update[J].Textile Progress,1997,28:5-18.

[8]BARELLA A,MANICH A M.Yarn hairiness:a further update[J].Textile Progress,2000,31:1-23.

[9]常濤,丁文利,李燕,等.紡紗工藝參數與成紗毛羽的關系[C]//2006年中國紗線質量暨新產品開發技術論文集.西安:全國棉紡織科技中心,2006.CHANG Tao, DING Wenli,,LIYan,et al.Relationship between spinning process parameters and yarn hairiness[C]//Proceedings of Yarn Quality and New Product Development of China in 2006.Xi'an:Nation Cotton Textile Technology Center,2006.

[10]孫鵬子.梳棉機工藝技術研究[M].北京:中國紡織出版社,2012:186-188.SUN Pengzi.Carding Machine Technology Research[M].Beijing:China Textile & Apparel Press,2012:186-188.

[11]ZHANG Mingguang,YU Xuezhi,SUN Pengzi.Effect of new type gill pin on polyester yarn hairness[J].Advanced Materials Research,2011,332-334:545-548.

[12]HIROSHI K,SUSUMU H.The flats of a carding machine,part 3:flats with wider wire-sets[J].Journal of the Textile Machinery Society of Japan, 1976,29(3):T41-T49.

[13]陳加才,毛志勇.梳棉機蓋板踵趾差與針面形狀的分析和實驗[J].棉紡織技術,1983,11(6):7-11.CHEN Jiacai,MAO Zhiyong.Analysis and experimental on heel-toe difference and pin surface shape of carding machine[J].Cotton Textile Technology,1983,11(6):7-11.

[14]魏宗升.小踵趾差蓋板的試驗分析[J].紡織學報,1987,8(1):36-39.WEIZongsheng.Testanalysis ofsmallheel-toe difference flat[J].Journal of Textile Research,1987,8(1):36-39.

[15]SUN Pengzi,JU Yanqing,ZHANG Mingguang.Effects of cylinder radius,setover and heel-toe difference on cylinder-flat gauge of a card[J].Journal of Donghua University:English Edition,2007,24(5):657-661.

[16]SUN Pengzi,JU Yanqing,LI Yanhong,et al.Length of smallgauge zone between cylinder and flat of a card[J].Journal of The Textile Institute, 2012,103(9):980-984.

[17]上海紡織控股(集團)公司.棉紡手冊[M].3版.北京:中國紡織出版社,2004:966.Shanghai Textile Holding(Group)Company.Cotton Spinning Handbook[M].3rd ed.Beijing:China Textile& Apparel Press,2004:966.

[18]徐少范.棉紡質量控制[M].北京:中國紡織出版社2002:208.XU Shaofan.Cotton Textile Quality Control[M].Beijing:China Textile & Apparel Press,2002:208.

[19]SU Jinming.A Guide to Statistics Software SPSS 12.0 forWindows[M].Beijing:PublishingHouseof Electronics Industry,2004:253-259.

[20]MANDL Gerhard.New technology for improved carding[J].Melliand English,2005,87(3):E18-E21.

[21]張文賡.蓋板梳理理論的新解[J].東華大學學報:自然科學版,2011,37(2):133-137.ZHANG Wengeng.New explanation of flat carding theory[J].Journal of Donghua University:Natural Science Edition,2011,37(2):133-137.

[22]王睿謙.紗線毛羽形成機理[J].紡織科學研究,1990(3):27-33.WANG Ruiqian.Yarn hairinessformation mechanism[J].Textile Science Research,1990(3):27-33.