熱障涂層隔熱效果試驗研究

張樹林,王洪斌,張聯合

(中航工業沈陽發動機設計研究所,沈陽 110015)

0 引言

隨著燃氣渦輪發動機推重比不斷提高,渦輪進口溫度已超過1600℃。為滿足渦輪葉片使用壽命要求,在葉片合金材料革新、復雜冷卻結構設計綜合運用的基礎上,應用TBC是1種重要防護手段,具有顯著的隔熱效果。

為了驗證與研究不同TBC的隔熱效果,需要在試驗器和發動機上進行比較試驗。眾多公開文獻公布的TBC隔熱效果數據差異較大,例如有報道稱涂層厚度為0.125 mm,理論計算降溫效果約為180℃[1];美國某試驗室測得涂層厚度為0.127 mm的TBC降溫效果為189℃;在某型發動機高壓渦輪工作葉片上進行TBC試驗時,噴涂厚度為0.254 mm的涂層,平均降溫120℃[2-3];在現有渦輪冷卻技術下,涂層厚度為0.25 mm的TBC可使合金溫度降低111~167℃;GE公司在涂層厚度為0.125 mm的某大涵道比發動機第1級高壓渦輪葉片上,利用合金中γ'沉淀的體積分數獲得的TBC(EB-PVD)降溫效果為56~83℃;GE公司在另1型發動機上試驗獲得的降溫效果則為38~66℃[4-5];張志強等[6](2011)利用冷卻效果試驗給出涂層厚度為0.2 mm的降溫效果為50℃;徐磊、楊燕生[7](2010)給出的過渡態涂層溫降1維計算結果為52~61℃;孫福波、涂泉[8](2010)應用在渦輪葉片的1種涂層厚度為0.27 mm的降溫數據為199℃;徐慶澤等[9](2008)認為國外先進的第4代熱障涂層的降溫效果可達150℃。

在發動機上直接獲得TBC隔熱效果面臨測試和分析的極大困難,需進行TBC完整性、耐久性考核,因而在試驗器上完成隔熱效果試驗是評價TBC降溫效果的常規手段。目前渦輪葉片換熱試驗通常在低溫低壓的相似模擬環境下進行,在不同壁面溫差條件下涂層隔熱的絕對溫降截然不同,需要開發發動機在試驗狀態下的TBC隔熱效果應用于其工作條件下的方法。

本文提出了1種基于換熱相似和表面熱流的隔熱效果分析方法,著重考慮了對流換熱和輻射換熱導致的隔熱效果變化,并利用試驗器試驗結果評估了發動機在運行條件下的熱障涂層實際隔熱效果和隔熱溫降。

1 隔熱效果分析方法

在試驗器上進行的TBC隔熱效果試驗選定與發動機設計狀態相似的條件,即在2種條件下環繞葉片的高溫燃氣側傳熱系數將有相同形狀的分布和相同的冷卻空氣進口雷諾數,以保證葉片內部流道流動相似,及渦輪葉片外表面壁溫計算的冷卻效果相同

進行熱障涂層模擬試驗時,利用帶和不帶涂層葉片冷卻效果分別計算發動機條件下的金屬壁溫,二者差值用于評估涂層降溫效果。由于燃氣、冷氣、涂層和金屬熱導率的變化不一致,壁溫降低并不按熱通量的減小(由于燃氣溫度與壓力減小),而以固有的比例相應減小,在減小燃氣參數條件下獲得的葉片冷卻效果與發動機條件下的存在一定偏差,有必要開發輔助的涂層降溫效果分析方法。

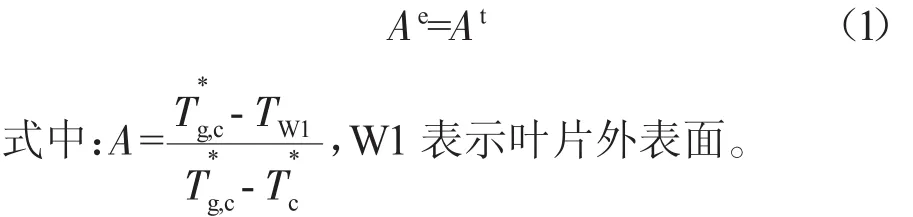

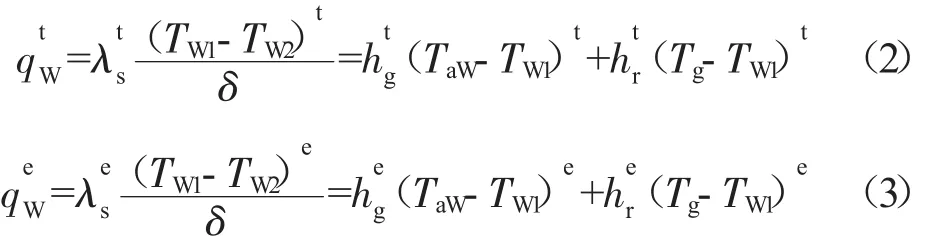

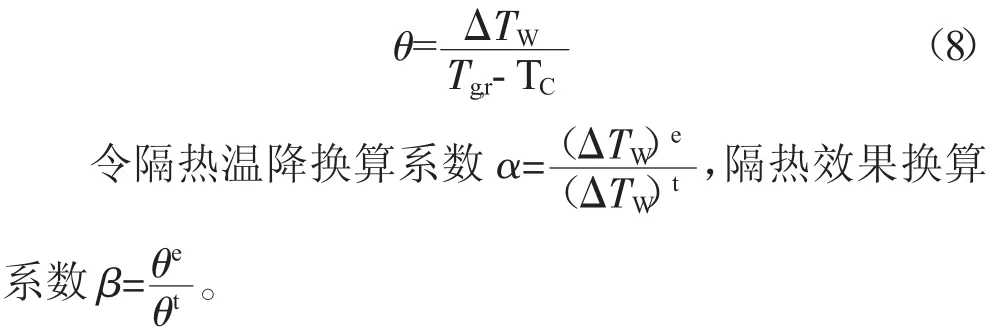

對帶熱障涂層的雙層壁,涂層的導熱系數遠大于金屬壁的,同時忽略接觸面的接觸熱阻;同時,壁面厚度δ遠小于外廓尺寸,可近似將其中的導熱過程看作1元的。在葉片表面熱障涂層換熱單元沿法向建立等熱流條件(如圖1所示),燃氣側總熱流密度為對流換熱熱流密度和燃氣輻射熱流密度之和,由換熱微分方程組可得

式中:qW為表面總熱流密度,W/(m2·K);TaW=Tg,r=Tg-,為絕熱壁溫,初算時用Tg代替為;v為主流速度,m/s;δ為涂層厚度,m;λ為導熱系數,W/(m·K);e表示發動機狀態;t表示試驗狀態;W2表示葉片金屬基體外表面。

圖1 葉片表面換熱單元

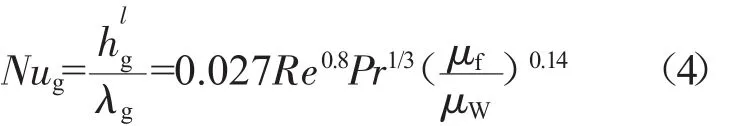

外換熱系數考慮動力黏性系數隨溫度變化修正,且流體與壁面溫差較大,采用西德爾-塔特公式

式中:定性溫度取燃氣平均溫度,120≥Pr≥0.5,107≥Re≥2300。

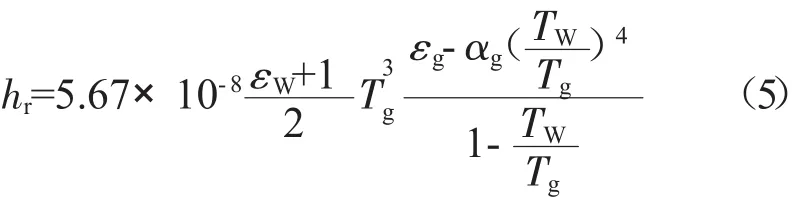

假定壁面為灰體,葉片外表面輻射換熱系數為

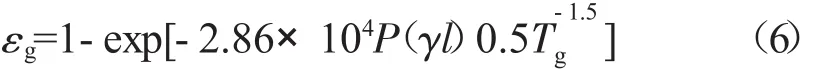

燃氣黑度按非發光火焰黑度計算[10]

式中:P 為燃氣壓力,105Pa;Tg為燃氣溫度,K;l為射線行程平均長度,取l=0.6d(扇形通道當量直徑),m;γ為燃料與空氣質量比。

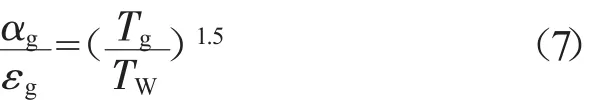

燃氣吸收率與燃氣黑度可近似計算為

定義涂層隔熱效果為

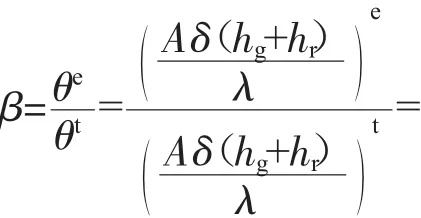

在相似試驗狀態下的Re相等,以外壁溫計算的冷卻效果A相等,由式(2)~(5)可得

在獲得試驗器渦輪葉片隔熱效果的基礎上,利用式(1)、(9)即可換算得到發動機相應狀態下的隔熱效果和TBC絕對溫降。

3 隔熱效果試驗結果分析

3.1 導向葉片等離子噴涂TBC的隔熱效果

為評價某型發動機渦輪第1級導向葉片TBC的隔熱效果,利用不同燃氣溫度水平下進行的在熱葉柵試驗器模擬狀態下涂層的冷卻效果試驗結果,并按照上述轉化方法獲得在發動機相應狀態下的隔熱效果和隔熱溫降。

試驗中TBC涂層隔熱效果的判定采用壁溫對比方法,分別在有無涂層及不同涂層厚度下完成發動機相似模擬狀態試驗。相似準則為:葉柵出口雷諾數、馬赫數、流量比、溫度比和物性修正等。

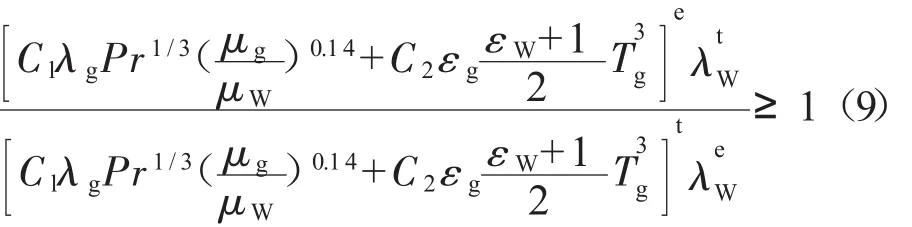

涂層為雙層結構,黏結底層材料為NiCoCrAlY,表層材料為ZnO2-Y2O3,采用常壓等離子噴涂工藝,如圖2所示。葉片外表面測溫熱電偶布置方式如圖3所示,安裝在葉片金屬基體外表面,偶絲外徑為0.5 mm,開槽深度為0.55 mm;在與試驗葉片相鄰的陪襯葉片上進行表面壓力分布測量,測點位置與熱電偶相同;各測點安裝及埋設位置精度和涂層涂敷厚度由工藝條件保證。

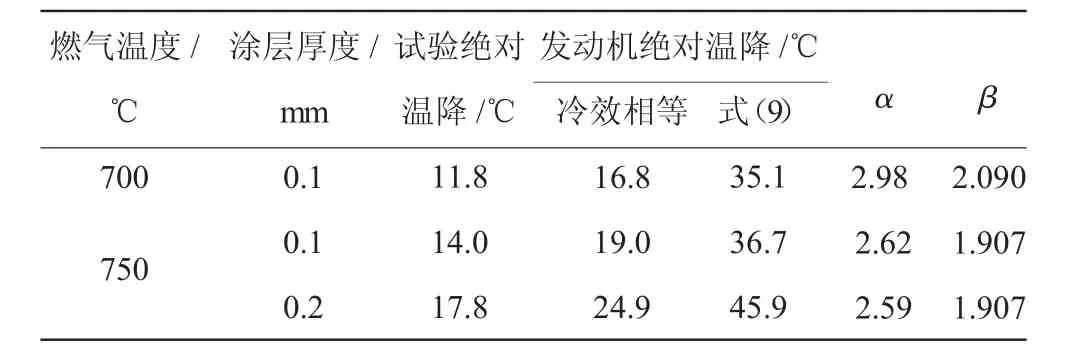

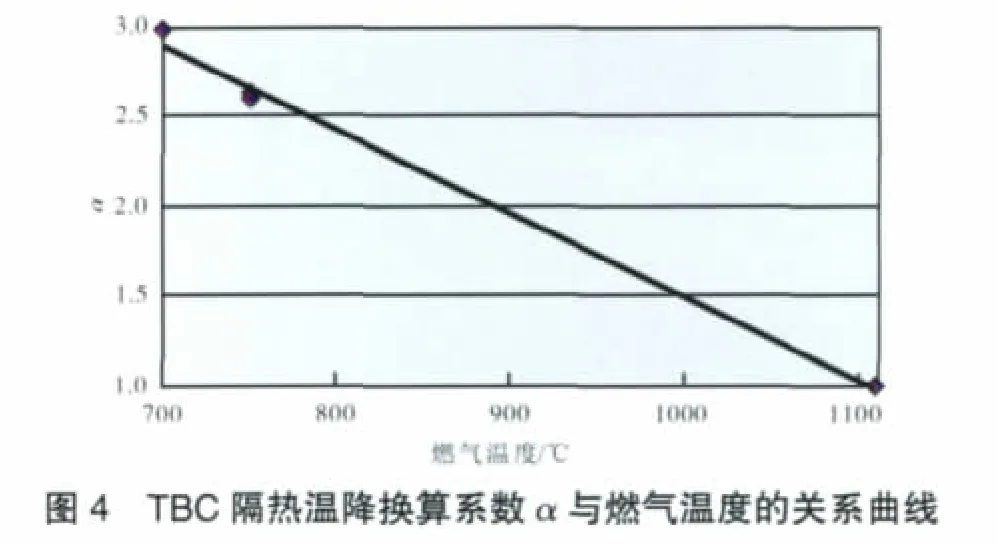

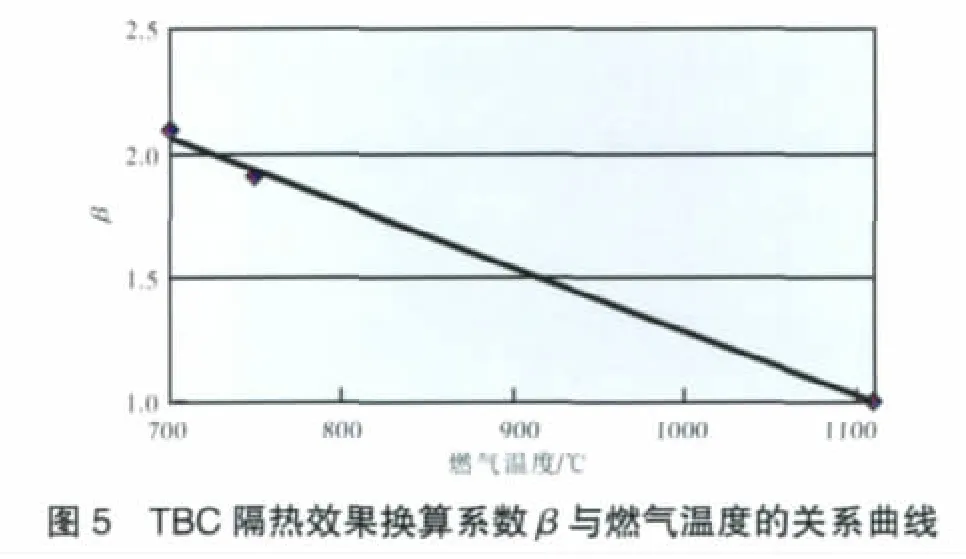

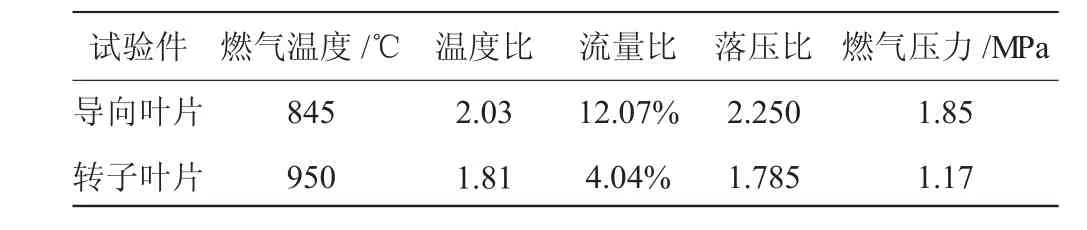

試驗分別在葉柵進口燃氣總溫分別為700、750℃條件下進行,試驗狀態見表1。在2種試驗條件、不同涂層厚度下的TBC隔熱效果試驗結果和采用隔熱效果分析方法得到的相應發動機狀態下的隔熱效果見表2,α和β與燃氣溫度水平的變化曲線如圖 4、5所示。

表1 試驗狀態參數

表2 TBC隔熱效果試驗結果

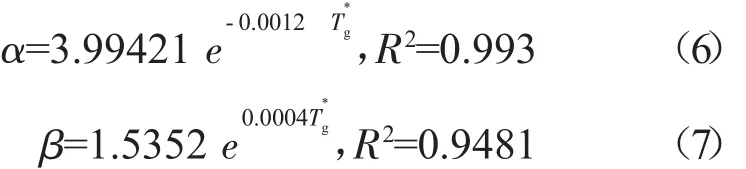

從表2中可見,低溫模擬試驗獲得的TBC隔熱效果和隔熱溫降明顯低于TBC在發動機狀態下的數值。采用本文分析方法將在不同試驗燃氣溫度水平下的隔熱溫降換算至發動機狀態,溫降偏差約為6.3%。對于本文應用的渦輪葉片、TBC及使用狀態,α和β與燃氣溫度的關系為

3.2 渦輪葉片物理氣相沉積噴涂TBC的隔熱效果

涂層為雙層結構,黏結底層材料為NiCoCrAlY,表層材料為ZnO2-Y2O3,工藝為物理氣相沉積。測溫熱電偶偶絲外徑為0.4 mm,開槽深度為0.45 mm;在與試驗葉片相鄰的陪襯葉片上進行表面壓力分布測量,測點位置與熱電偶相同,涂層涂敷厚度為0.15 mm。

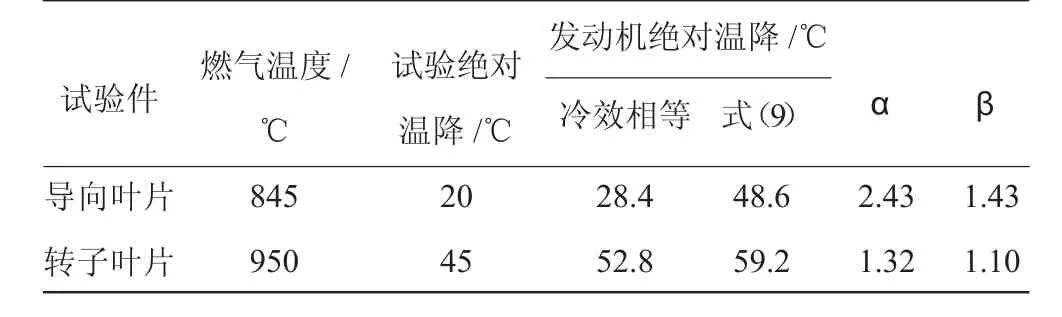

導向葉片和轉子葉片試驗葉柵進口燃氣總溫分別為845、950℃,試驗狀態見表3,TBC隔熱效果試驗結果和采用隔熱效果分析方法得到的相應發動機狀態隔熱效果見表4。

表3 試驗狀態參數

表4 TBC隔熱效果試驗結果

由表2、4結果可知,在發動機運行條件下,利用式(5)獲得的絕對溫降與使用涂層前、后冷卻效果計算的絕對溫降存在明顯差異,模擬的試驗燃氣溫度和壓力條件越低,這種差異越大,相對偏差可達12%~100%,因而在進行熱障涂層隔熱效果試驗中,燃氣參數應盡量接近發動機運行條件下的。

4 誤差源

對涂層隔熱效果有幾種可能的原因導致誤差:

(1)不正確的 Tg。在計算中使用Tg代替,會導致溫度計算偏差。

(2)黑度選取誤差。εg、εW按照經驗公式選取,具有一定的不確定度。

(3)qW的偏差。葉片壁厚內TW分布被假定為線性,與實際壁溫分布的差異會導致熱流密度的偏差。

(4)Nug和冷卻效果A的偏差。在2種狀態下使用了相同的換熱準則經驗公式,湍流強度水平、高溫燃氣輻射強度、通過壁面的熱驅動勢變化導致的冷卻水平差異等因素會帶來換熱特性的偏差。

5 結論

采用本文分析方法得到的計算模型,可以基于TBC低溫低壓模擬試驗結果評估發動機狀態隔熱效果和隔熱溫降,具有一定的工程應用價值。對結果的分析表明,低溫低壓模擬試驗不能直接準確獲得TBC的隔熱效果和隔熱溫降,與發動機設計狀態相比,二者存在明顯的差異,在本文的相似試驗條件下,隔熱溫降相對偏差達12%~100%。

[1]Worman D J,Nagaraj B A,Duderatadt E C.Thermal barrier coatings for gas turbine use[J].Mater.Sci.Eng.,1989,121:440-443.

[2]Bose S,Demasi M J.Thermal barrier coating experience in gas turbine engines at Pratt&Whitney[J].Journal of Thermal Spray Technology,1997,6(1):99-104.

[3]Andress D.Analytical study of thermal barrier coated first stage blades in F100 engine[R].NASA-CR-135359.

[4]Meier S M,Gupta D K.The evolution of thermal barrier coatings in gas turbine engine applications[R].ASME 92-GT-203.

[5]Maricocchi A.PVD TBC experience on GE aircraft engines[J].Journal of Thermal Spray Technology,1997,6(2):193-198.

[6]徐磊,楊燕生.過渡態帶隔熱涂層的燃氣渦輪葉片熱狀態計算方法研究[J].航空發動機,2010,36(1):20-23.XU Lei,YANG Yansheng.Calculation method of transient thermal behavior for turbine blade with thermal barrier coating[J].Aeroengine,2010,36(1):20-23.(in Chinese)

[7]張志強,宋文興,陸海鷹.熱障涂層在航空發動機渦輪葉片上的應用研究[J].航空發動機,2011,37(2):38-42.ZHANG Zhiqiang,SONG Wenxing,LU Haiying.Application of thermal barrier coating on aeroengine turbine blades[J].Aeroengine,2011,37(2):38-42.(in Chinese)

[8]孫福波,涂泉.氧化鋯熱障涂層在航空發動機上的應用和發展[J].航空發動機,2010,36(6):54-57.SUN Fubo,TU Quan.Application and developmentof Zirconium Oxide thermal barrier coating on aeroengine[J].Aeroengine,2010,36(6):54-57.(in Chinese)

[9]徐慶澤,梁春華,孫廣華,等.國外航空渦扇發動機渦輪葉片熱障涂層技術發展[J].航空發動機,2008,34(3):52-56.XU Qingze,LIANG Chunhua,SUN Guanghua,etal.Development of thermal barrier coating for foreign turbofan engine turbine blade[J].Aeroengine,2008,34(3):52-56.(in Chinese)

[10]Poferl D J,Svehla R,Lewandowski K.Thermodynamic and transport properties of air and the combustion products of natrualgas and ofASTM-A-1 full with Air[R].NASA-TN-5452,1969.