新型熱管技術在大功率LED照明中的應用

丁明亞,陳尚智,朱佳南,陶 俊,秦大為

(1.無錫市城市照明管理處,江蘇 無錫 214000;2.鹽城師范學院物電學院,江蘇 鹽城 224002;3.鹽城師范學院實驗中心,江蘇 鹽城 224002)

0 引 言

LED(Light Emitting Diode)發光二極管,是一種固態的半導體器件,它可以直接把電轉化為光。LED的心臟是一個半導體的晶片,晶片的一端附在一個支架上,一端是負極,另一端連接電源的正極,使整個晶片被環氧樹脂封裝起來。半導體晶片由兩部分組成:一部分是P型半導體,在它里面空穴占主導地位,另一端是N型半導體,在這邊主要是電子。這兩種半導體連接起來的時候,它們之間就形成一個“PN結”。當電流通過導線作用于這個晶片時,電子就會被推向P區,在P區里電子跟空穴復合,然后會以光子的形式發出能量。

大功率LED在戶外照明應用中的優越性表現在以下4方面。

(1)LED作為點光源,如果設計合理,很大程度上可以直接解決傳統球狀光源必須依靠光反射來解決的二次取光及光損耗問題。

(2)對光照射面的均勻度可控。理論上可以做到在目標區域內完全均勻。

(3)色溫可選。這樣在不同場合應用不同色溫的LED,是提高效率、降低成本的一個重要方法途徑。

(4)技術進步空間依然很大。高導熱金屬材質的發展將有力地提高LED的光效,比如科銳(CREE)已經可以做到芯片光效達到130~150 lm/W。而熱平衡散熱結構關鍵技術的應用,在保持低成本和被動散熱方式的前提下,利用高導熱介質,通過嶄新的器件或燈具整體結構,能成功降低熱阻,有效降低PN結的結溫,使PN結在允許工作溫度內,保持最大量光子輸出。

1 熱管概述

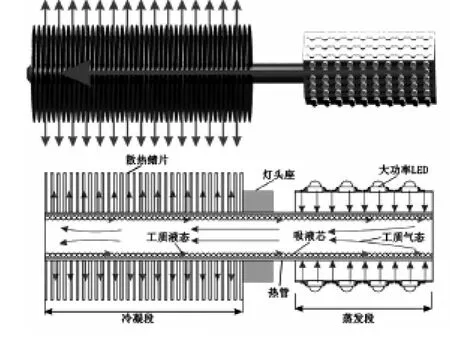

熱管是由管殼、起毛細作用的吸液芯,以及傳遞熱能的工質構成。吸液芯牢固地貼附在管殼內壁上,并被工質滲透。熱管自身形成一個高真空的封閉系統,其結構如圖1所示。

圖1 熱管工作原理圖

其工作原理是:大功率LED所產生的熱量,通過蒸發段的管壁和浸滿工質吸液芯的導熱使液體工質的溫度上升。上升到一定溫度,液面蒸發,直至達到飽和蒸汽壓,此時熱量以潛熱的方式傳遞給蒸汽,飽和蒸汽壓隨著液體溫度的上升而升高,在壓差的作用下,蒸汽流向氣壓和溫度都較低的冷凝段,并在冷凝段的氣液界面上冷凝,發出潛熱。放出的熱量從氣液界面通過吸液芯和管壁的導熱,傳遞給管外的散熱片。

熱管技術的特性:(1)優良的導熱性。熱管內部主要靠工作液體的汽液相變傳熱,熱阻很小,因此具有很高的導熱能力。(2)不可逆性。由于溫差的存在,熱量在傳遞過程中是不可逆的。

2 熱管技術在LED照明應用中的優勢

2.1 導熱快

由于熱管蒸發段和冷凝段均以相變潛熱形式傳熱,所以與銀、銅及鋁等金屬相比,單位質量的熱管可以多傳遞幾個數量級的熱量。

圖2 LED散熱方式

2.2 散熱面積大

現有LED散熱方式如圖2所示,散熱鰭片設計在LED的上面,熱管改變了LED的熱通路,熱量通過熱管輸送到LED側邊,散熱鰭片就可以延伸到下部,利用了下部空間,使散熱面積增加一倍左右。

2.3 熱通道靈活

由于熱量是通過熱管傳遞,只要改變熱管形狀,就可以通過彎曲的熱管輕易地把熱量送到容易散發掉的地方。

2.4 重量輕

熱通路的靈活性使熱管散熱器的散熱面積更大,因此,相同重量的燈具,使用熱管相對來說散熱面積可以更大,能夠承載更大功率的LED。

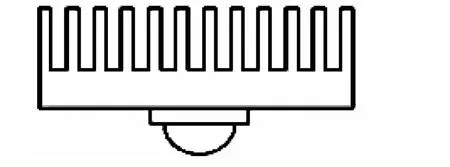

3 熱管散熱在原有路燈燈具上的應用

隨著LED路燈迅猛發展,LED作為照明的優勢越來越得到了體現,但是高壓鈉燈燈具還是占有很大的市場,如果廢棄原來的路燈改為LED路燈,勢必造成極大的資源浪費。有沒有一種產品既可以達到節約能源的效果又能利用原有燈具的產品呢?以下產品給研究者提供了一個思路,這種產品是利用熱管的特性制作一個帶有LED的熱管散熱器,安裝在現有燈具上,通過熱管把位于反光器內的LED熱量傳遞到反光器外散發掉。這種結構的LED安裝卸載都比較方便,熱管上有和反光器配套的燈頭座,就像安裝普通的鈉燈泡一樣(見圖3),把LED伸到反光器內旋緊燈頭座即可。如此,充分利用了現有路燈燈具的反光器,能產生良好的照明質量。

通過對熱管應用于LED照明的分析,熱管可以從根本上解決現有LED路燈體積大、散熱能力不強的缺點。而且熱管的熱通路比較靈活,特別是文中提到的產品案例,既發揮了LED路燈節能的優勢,又能保留現有的路燈資源,避免重復投資造成的浪費。

圖3 安裝結構示意圖

4 小結

LED所產生的熱量,通過蒸發段的管壁和浸滿工質吸液芯的導熱,使液體工質蒸發,蒸汽流向氣壓和溫度都較低的冷凝段,并在冷凝段的氣液界面上冷凝,發出潛熱。放出的熱量從氣液界面通過吸液芯和管壁的導熱,傳遞給管外的散熱片。因而該熱管具有導熱快、散熱面積大、散熱通道靈活,以及散熱器重量輕等優點。通過該新型熱管技術的應用,有效地降低了LED發光管工作溫度,提高LED燈的光效,降低LED發光管功耗,整燈的可靠性以及整燈壽命也隨之提高。

[1]雷玉堂,黎慧.未來的照明光源—白光LED技術及其進展[J].光學與光電技術,2003

[2]田金穎,諸凱,劉建林.冷卻電子芯片的平板熱管散熱器傳熱性能研究[J].制冷學報,2007(6)

[3]吳曉敏,朱競飛,王維城.小熱管強化傳熱的研究[J].工程熱物理學報,2004(2)