南鋼4700軋機工作輥換輥機平臺焊接工藝分析

中國第一重型機械集團公司 (黑龍江齊齊哈爾 161041) 孫 巖

1.概述

隨著世界機械行業的不斷發展,鋼鐵材料加工的各個領域也都得到了長足的發展,如鑄造、鍛造、鉚接等,焊接結構的占有率呈逐漸上升趨勢,在航空航天、礦山設備、冶金設備,以及大型的水電、火電、核電成套設備等領域,焊接結構件都得到了廣泛的應用。焊接結構件與其他的金屬結構相比,有很多的優點:①焊接結構可以減輕結構的重量,提高產品的質量。②焊接結構大多是用軋制鋼材制造,其過載能力、承受沖擊載荷能力較強。③節省了制造工時,還能節約資源、能源。

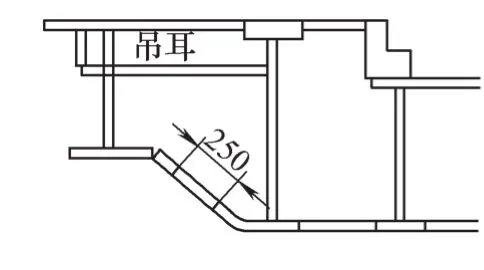

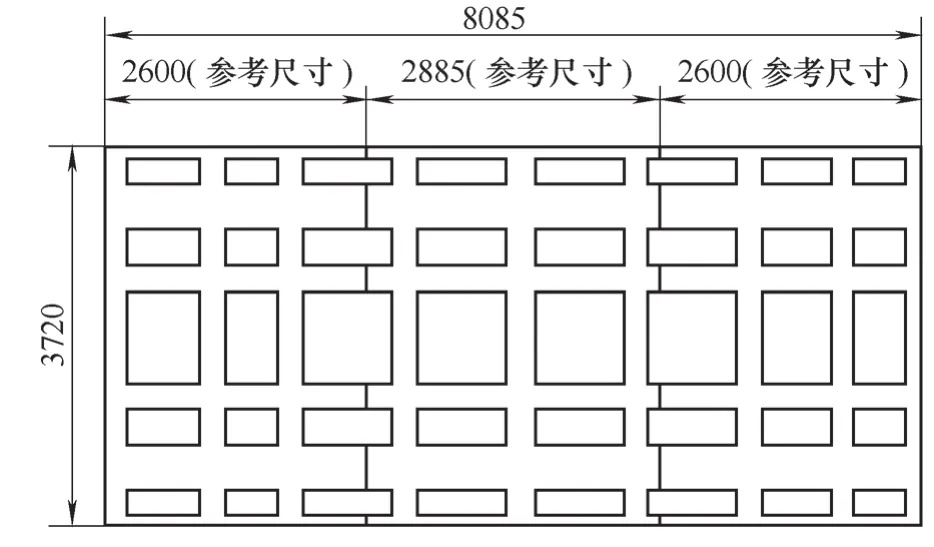

本文主要對南鋼4700軋機工作輥換輥機平臺焊接工藝進行分析,我公司為南鋼生產的軋機工作輥換輥機平臺的焊接結構與以往的工作平臺不同,該平臺底部的斜面與底面采用的是鋼板整體成形的設計理念,如圖1所示。以往的工作平臺的底面與斜面都是采用鋼板焊接成形的設計理念,如圖2所示,同時該底板的長度和寬度尺寸都超寬超長,如圖3所示;同時,該平臺的四個角的內部分別有四個吊耳,該四個吊耳都位于頂板下面,如圖1、圖2所示,從結構上看,對我們的裝配焊接造成了一定的困難。下面對以上存在的問題進行具體的分析。

圖1

圖 2

2.拼焊位置及拼焊坡口形式

由于圖3中鋼板的寬度為3720mm,而一般標準的鋼板寬度在3000mm以內,所以該鋼板超出標準鋼板的寬度。同時,該底板與以前我們生產的平臺不同,因我們分廠設備能力有限以及設備的老化,這對于該鋼板的取形造成了困難,所以必須對該底板分成三段進行拼焊,拼焊的位置如圖3所示,根據鋼板的來料情況再確定具體各段的尺寸。

圖3

拼焊的位置確定后,就需要考慮確定拼焊處坡口形式,因德國西馬克標準中規定板材或型材上的受力接頭采用全焊透焊縫,所以必須通過超聲波或X射線檢測和表面裂紋檢測來證明其焊接質量;同時又考慮到全焊透焊縫必須要進行碳弧氣刨清根,其清根的深度為10~15mm,故該拼焊件的坡口形式如圖4所示。

圖4

3.裝焊工藝分析

從圖1可看出,該吊耳及吊耳下部的受力板和側面肋板的存在對焊縫的施焊造成了一定的影響,如果一次裝成,那么就會有部分焊縫很難施焊或焊接不到。以前我們生產的平臺的吊耳都是在平臺外部,進行二次裝配二次焊接即可,而本文中的裝配焊接次數通過分析決定進行三次裝配三次焊接,即先將底板、翼板、以及與底板相接處的肋板進行裝配,之后將所有的焊縫焊滿;再裝上部的頂板,最后再裝吊耳以及吊耳側面的小肋板,為了方便圖1中翼板以及與其相接處筋板的焊縫施焊,該處的坡口形式由設計圖樣中的K形改為單面V形坡口,在外側進行施焊。

總之,焊接結構的設計要滿足實用性、安全性、工藝性和經濟性等方面的要求。在編制焊接工藝的時候,要兼顧焊接件的裝配形式,來考慮開坡口的具體形式。