教練機低成本復合材料結構應用探索研究

王建華,周 恒,付杰斌

(中航工業洪都,江西 南昌 330024)

0 引言

復合材料以其優良性能在飛機結構上得到了越來越廣泛的應用,而高使用成本問題已然成為既困擾又促進飛機復合材料結構技術發展的重要因素。教練機作為飛行訓練裝備是生成戰斗力的物質基礎,與主戰機型相比,其對效費比、低成本等方面要求更高。因而針對教練機機體結構開展相應的低成本復合材料應用探索具有重要的學術意義和工程價值。當前,一些小型無人飛行器憑借其特有的低風險、低成本特性為新設計思想、新材料、新結構的技術應用提供了理想的驗證平臺[1-5]。本文結合多型無人機研制工作中已開展的低成本復合材料結構設計、驗證及應用技術研究工作,探索了教練機低成本復合材料結構的應用前景。

1 低成本復合材料結構特性

1.1 低成本復合材料特點

復合材料的應用成本是由原材料、制造、檢測、維護和修理等構成的全壽命周期費用,因此低成本復合材料應具備以下主要特點[6-7]:

1)低原材料成本:材料常用,全機使用比例較大且種類少;

2)低制造成本:對制造設備要求低,制造工藝簡單;

3)低檢測成本:目測、敲擊或超聲波、X光等簡單方法便可準確判斷結構內、外部缺陷;

4)低維護成本:外場維護、修復工藝簡單,不需要或僅需要簡單易攜帶的設備就可現場維護。

1.2 常用低成本復合材料結構

當前飛行器使用較多的低成本復合材料結構主要有層合板結構和夾芯結構。層合板結構一般由單一織物(玻璃布或少量選用碳纖維)鋪疊而成,根據設計需要,層合板結構中可少量夾有薄鋁板(局部加強)、錫箔紙(如有隱身要求)或簡單形狀尼龍件(用于局部加強或替代連接件預埋),主要承受面內拉伸、壓縮和剪切。夾芯結構(見圖1)主要由面板、夾芯及膠粘劑共固化而成,面板一般采用玻璃布(少量選用碳纖維)鋪疊,夾芯一般選用NOMEX蜂窩、ROHACELL泡沫板或硬質聚氨脂泡沫等。夾芯結構傳遞載荷的方式類似于工字梁,上下面板主要承受由彎矩引起的面內拉壓應力和面內剪應力,而芯材主要承受垂直于面板的壓應力和由橫向力產生的剪應力,并能防止面板在側壓載荷下產生屈曲。

圖1 復合材料夾芯結構及受載示意圖

1.3 低成本復合材料結構連接方式

低成本復合材料結構之間的連接方式主要有:零件尚未成形之前的共固化;零件成形之后的二次固化(硬膠接);已成形零件與尚未成形零件之間的共膠接(軟膠接);機械連接;膠接、機械連接混合連接方式。膠接因不需制孔,無鉆孔引起的應力集中,連接效率高,結構輕,同時能夠獲得良好的氣動外形,但膠接強度分散性大,剝離強度低,不能傳遞較大集中載荷,且膠縫設計應盡量使其承受剪切應力,在傳遞較大載荷時仍應優先考慮機械連接及混合連接方式[6-7]。

2 低成本復合材料結構驗證試驗

為消除復合材料產品制造時工藝理論數據與實際數據的差異,必須按層級進行充分的試驗,驗證結構強度計算方法是否正確,制造工藝是否滿足要求。同時需要通過一系列試驗掌握全機靜強度真實數據及相關功能結構的性能。試驗一般可分為基礎試片試驗、典型構件試驗、大部件試驗、全機靜力試驗及機體結構功能性試驗等五個階段。本節內容對數型無人機低成本復合材料結構驗證試驗過程加以介紹,教練機低成本復合材料應用可借鑒該驗證程序。

2.1 基礎試片試驗

通過基礎試驗,可以獲得準確可靠的強度分析基本參數,建立起低成本復合材料應用技術數據庫。本研究中系統開展了典型低成本復合材料層合板及夾芯結構基本力學性能、連接強度力學性能與連接破壞機理、層合板鉚接工藝、層合板的擠壓強度等測試試驗。

2.1.1 玻璃鋼層合板及夾芯基本力學性能試驗

采用不同厚度規格的材料 (如EW100A-100/2713、EW210B-100/2713),分別制出2mm、15mm的層合板。同一種玻璃纖維、不同樹脂膠(如EW100A-100/2713、EW100A-100/J-4)制出不同試片,分別進行測試得出相關性能數據。試驗結果表明:2mm層合板EW100A-100/2713、EW210B-100/2713縱向拉伸強度遠大于EW100A-100/J-4、EW210B-100/J-4;15mm 層合板EW210B-100/2713、EW210B-100/J-4的層間剪切強度是EW100A-100/2713、EW100A-100/J-4的兩倍。夾芯材料結構生產工藝流程和環境相同,性能相對穩定,基本力學性能可采用生產廠家提供的數據。

2.1.2 膠的剪切強度試驗

膠的剪切強度試驗主要包括玻璃鋼與玻璃鋼、玻璃鋼與鋁板之間膠接剪切強度測試。當層合板材料選定后,可選用不同膠進行膠的剪切強度試驗。表1為玻璃鋼與玻璃鋼層合板間不同膠的剪切強度試驗數據。

表1 玻璃鋼與玻璃鋼層合板間不同膠的剪切強度試驗數據

不同材料試片膠的剪切強度除與膠的強度性能有關外,與試片和膠的相容性、試片的表面處理方法也密切相關。表2為鋁合金不同表面處理方法對力學性能影響試驗數據(注:粘附破壞是指試片膠接面為光板,膠層未破壞,膠接面剝離;混合破壞是指兩件試片都有零星膠和零星光板;內聚破壞是指兩件試片均帶膠,無光板,膠接面被撕裂破壞)。

表2 鋁合金不同表面處理方法對力學性能影響試驗數據

2.1.3 層合板鉚接工藝試驗

復合材料層合板延伸率低、層間強度低、抗沖擊能力弱,鉚接時,因鉚釘桿膨脹,鉚釘孔被擠壓破壞,鉚釘孔受剪能力降低。玻璃鋼層合板鉚接時(見圖2)鉚釘周邊泛白,拆除鉚釘后,可發現鉚釘孔周邊有細小裂紋,有的有分層、碎裂。玻璃鋼內預埋鋁板后(見圖3),提高了擠壓強度,鉚接質量良好,無分層劈裂、碎屑等缺陷。

圖2 層合板鉚接

2.1.4 層合板的擠壓強度試驗

根據飛機選材和結構方案,制定擠壓強度試驗方案。如某型機基本結構材料為玻璃鋼,根據結構方案,判斷可能用到的典型層合板結構厚度及連接鉚釘、螺栓的大小,可初步確定試片的種類,進行擠壓強度試驗,沒有涉及到的層合板(厚度、孔徑)可粗略選用比較接近試片的試驗數據,表3為擠壓強度試驗數據。

圖3 預埋薄鋁板層合板鉚接

表3 擠壓強度試驗數據

2.2 典型構件試驗

在前期建立的基礎技術數據庫支持下,針對某機型設計制造相應的典型構件。根據飛機主要結構形式,針對一些典型構件進行預先摸底試驗,驗證結構強度計算方法是否合理。

某型機結構以夾芯結構為主,無長桁,少梁,縱向拉、壓主要有夾芯結構承受,夾芯結構的抗壓性能對結構設計至關重要,因此選定標準平板和前機身桶段進行受壓穩定性試驗(見圖4、圖5),試驗結果證明計算方法,試驗數據可滿足設計要求。

圖4 平板受壓穩定性試驗

圖5 桶段受壓穩定性試驗

2.3 大部件試驗

飛機大部件結構受力形式比較復雜,可選取承載比較典型的部位進行預先試驗,驗證重要連接區的結構強度計算是否正確。某型機機翼與機身連接接頭為典型的膠接、機械連接混合連接方式,通過機翼預先試驗,考核機翼和機身接頭的結構靜強度,驗證結構強度計算方法。機翼壁板為玻璃鋼面板、ROHACELL 31泡沫夾芯結構,同時考慮面板與夾芯粘接存在分散性,不易采用膠布帶 (膠布帶粘接區有相對比較集中的載荷)進行加載,預先試驗采用卡板加載方式 (見圖6)。試驗結果證明,機翼和機身接頭的結構靜強度滿足設計要求,結構強度計算方法正確。

2.4 全機靜強度試驗

完成復合材料結構基礎試片試驗、典型構件試驗、大部件試驗后,獲得充分、可靠的強度分析基本參數,并通過典型構件、大部件試驗驗證結構強度計算方法正確、合理,制造工藝滿足要求后,開展了全機靜力試驗(見圖7),驗證機身、機翼、尾翼結構和連接強度,考核各功能系統在各典型受載狀態下與機體連接靜強度及連接區附近的機體強度。

圖6 機翼靜力試驗

圖7 全機靜強度試驗

2.5 機體結構功能性試驗

當今機體結構在設計時往往會考慮結構功能一體化,既滿足功能要求,又要實現全機重量最輕化。為了充分發揮復合材料結構功能一體化優勢,盡可能保證燃油滿足航程要求,通常采用整體油箱結構,為滿足油箱使用要求,需進行油箱滲油、氣密、振動試驗,驗證整體油箱結構設計是否合理,制造工藝是否滿足要求。

3 教練機低成本復合材料結構應用設想

3.1 機身結構

教練機復合材料機體結構設計主要是選擇合理的結構型式,力求設計簡練、傳力合理,結構重量輕和制造工藝性好,常規布局的機身典型結構形式可采用梁式結構和壁板式蒙皮結構(見圖8)。

3.2 翼面結構

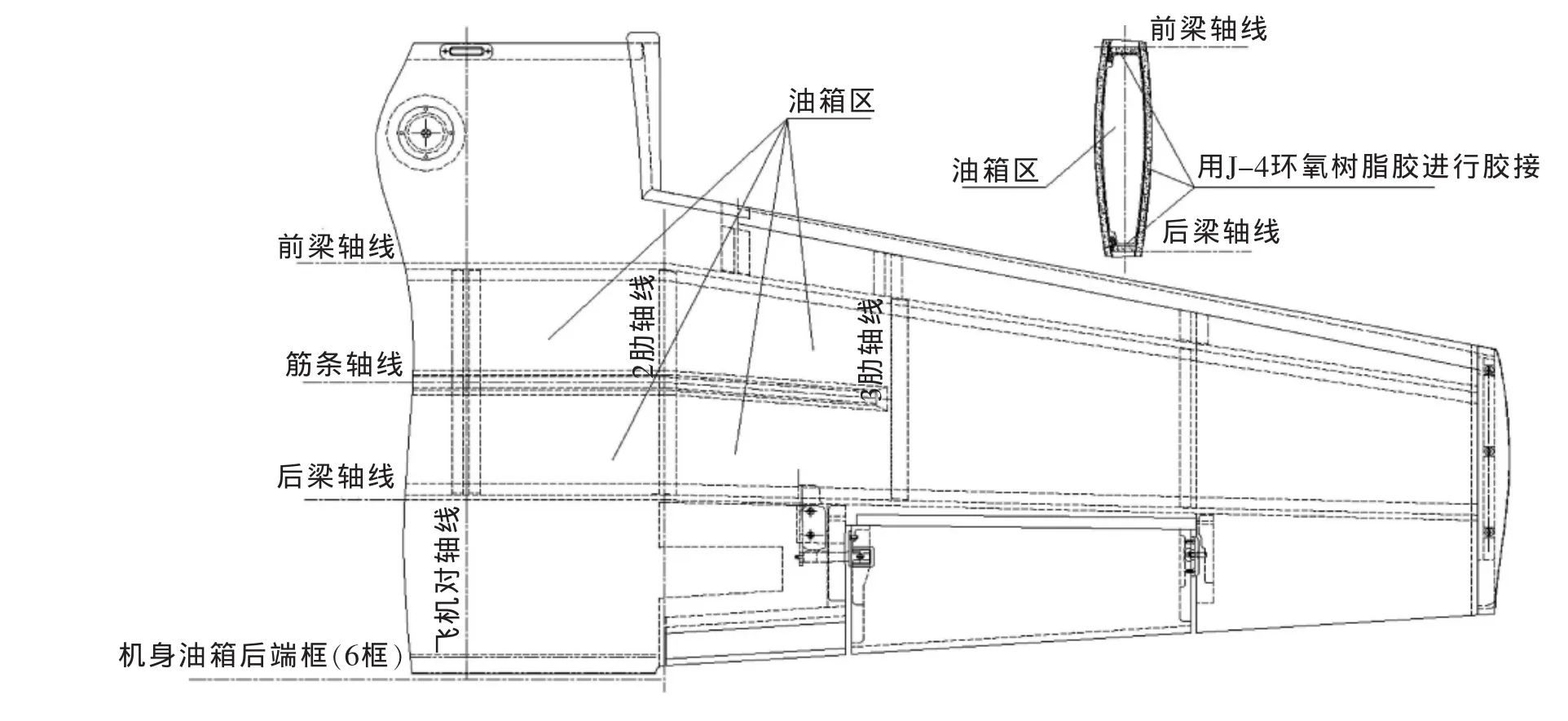

教練機大型翼面(見圖9),載荷較大,可采用梁式壁板結構或硬殼式壁板結構。平尾、垂尾等中型翼面,可采用夾層壁板墻式結構。而副翼、方向舵等小型操縱面,可采用全高度泡沫夾芯結構。

圖8 機身典型結構切面

圖9 復合材料預成型翼梁機翼典型結構切面

3.3 整體油箱結構

復合材料整體油箱 (見圖10)具有良好的氣密性,復合材料面板材料及縫內膠具有耐油性,不容易腐蝕,整體壁板有較好的隔熱性能和較高的結構剛度,既是承力結構,又是整體油箱壁板,可充分利用現有結構,大大減輕結構重量。其材料各項性能(包括粘接性能、熱膨脹系數)接近,不會因熱脹冷縮,破壞膠結面,產生裂縫,各部件連接采用膠接(無機械連接),可解決因機械連接產生的密封問題,可見復合材料整體油箱是教練機油箱的理想結構形式。

4 結論與展望

本文在已有機型低成本復合材料結構研究基礎上,探索了教練機低成本復合材料結構應用前景。既有研究成果已建立起適用于工程實際應用的常用低成本復合材料結構基礎技術數據庫,針對“低成本”概念開展了針對性研究,使得復合材料機體結構研制成本顯著降低;并提出了一套完整的研制周期內低成本復合材料結構設計方法、驗證步驟及應用方向。通過論證得出了該程序可以滿足教練機結構驗證需求的結論,且能夠對教練機低成本復合材料結構應用提供關鍵技術支撐,同時降低研制成本,提高研制效率和質量。

綜觀當今飛行器的發展趨勢,不難看出低成本復合材料的應用空間十分巨大。筆者在本文研究工作基礎上,對未來教練機產品在該領域的應用方向進行了展望,認為以下幾點內容值得后續工作進一步研究:

1)成本更低的材料體系及成型工藝應用技術;

2)大部件水平的低成本復合材料整體結構設計制造一體化技術;

3)充分利用復合材料可設計性強且具有特殊的電磁性能的特點,重點發展復合材料結構/功能一體化技術(如隱身功能、熱防護功能、抗墜撞功能等)和智能結構技術。

圖10 整體油箱結構示意圖

[1]李光超.小型無人機機體壽命分析研究[碩士學位論文].西安:西北工業大學,2007

[2]燕瑛,任成明.飛行器復合材料結構設計制造與分析技術的發展[J],航空制造技術,2007,12:64-67.

[3]BARRY BERENBERG.Unmanned composite aircraft patrol the skies[J].High-performance composite,2002.

[4]Solar-powered helios completes recordbreaking flight[Z].High-performancecomposite,2001.

[5]陳紹杰.復合材料與無人飛機[J],高科技纖維與應用,2003,4:11-14.

[6]楊乃賓,章怡寧.復合材料飛機結構設計[M].北京:航空工業出版社,2005.5

[7]趙渠森,郭恩明.先進復合材料手冊[M].北京:機械工業出版社,2003.5