軸承鋼晶粒細化設備的設計與安裝

咸長城,牟林新,朱紹金

(1. 哈爾濱軸承集團公司 熱處理分廠 黑龍江 哈爾濱 150036 ;2. 哈爾濱軸承集團公司 南直軸承分廠,黑龍江 哈爾濱150036)

1 前言

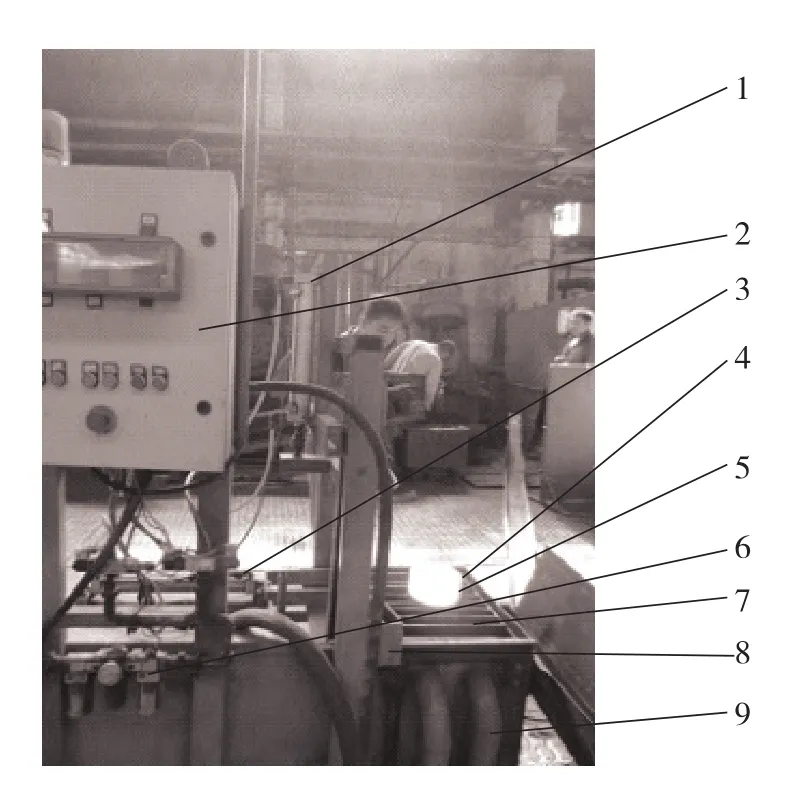

為使軸承鋼套圈鍛壓成型后晶粒細化、碳化物分布均勻;抑制網狀碳化物的形成,降低其對后續切削加工性的影響;消除殘余應力、減少變形與裂紋傾向;實現細化晶粒、提高機械性能及工藝性能、使成品產品質量穩定可靠,設計了一套能夠滿足鍛壓成型后加工工藝要求及加工過程自動化的設備(見圖1),同時,此設備降低了人為因素對產品質量的影響并起到改善工作環境的效果。

圖1 晶粒細化設備實物圖

2 動作過程描述及機械裝置方案

2.1 動作過程描述

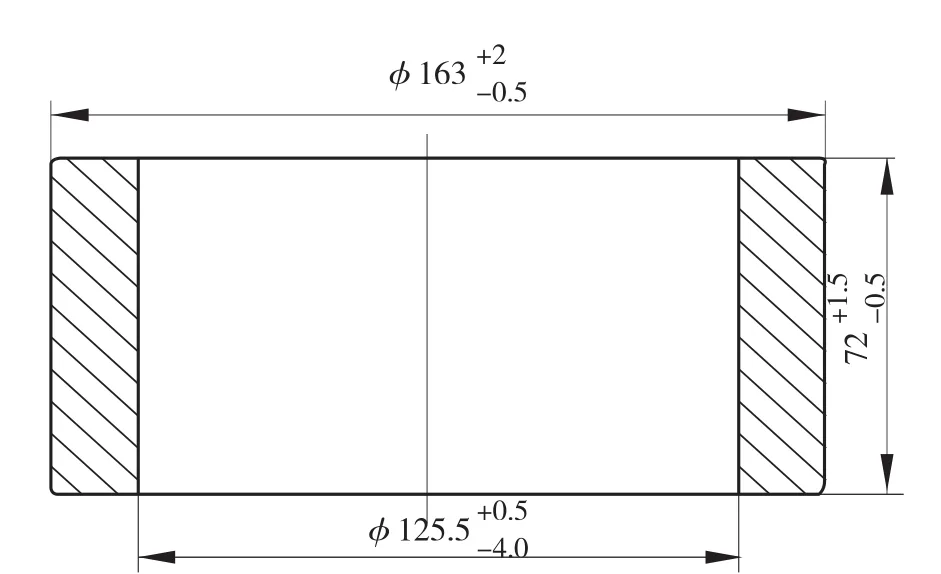

以某軸承內套為例,說明該晶粒細化裝置的動作過程,其鍛件產品尺寸見圖2 所示。

(1)打開壓縮空氣開關;啟動水箱的冷卻機構;

(2)將細化工件放置在提升機工件平臺上;按設備自動啟動按鈕,總計時器開始計時;

(3)提升機開始下降,到達升降臺下位置,串動下位,需1.0~2.0s;

(4)第一次水浸計時器開始計時,計時時間到提升機上升到升降臺上位置,從第一次水浸到升降臺上位置需3.5~4.5s,開始第一次工件泛紅,第一次泛紅計時器計時;

圖2 某軸承內套鍛件產品尺寸圖

(5)泛紅計時到時,重復(3)(4)動作,至少串動2次,串動總時間9~11s;

(6)計時完成后,撥料機構將工件推出至下料滑道,然后撥料機構返回原始位置,此時電氣控制系統會完成自動復位;再進行下批工件細化。

若加工其他尺寸和形狀的產品,根據工件尺寸調整工藝,選擇是否二次水浸,需要就在第一次水浸計時器計時時間到時再次下降至升降臺下位置,二次水浸開始,二次水浸計時器計時;時間到時提升機上升至升降臺上位置,工件開始二次泛紅,二次泛紅計時器開始計時;若工藝要求需要三次水浸,反復(3)(4)的動作,三次水浸計時器開始計時。

2.2 機械裝置設計方案

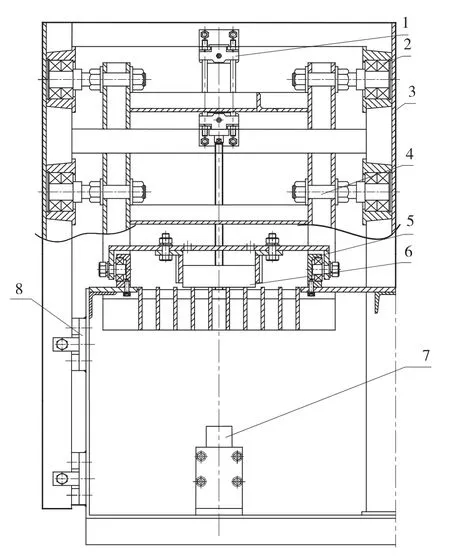

該裝置主要由以下幾部分組成:升降臺機構、工件平臺、撥料機構、冷卻機構,如圖3 所示。機械部件的設計如下。

2.2.1 升降臺機構

升降臺應滿足如下要求:

(1)工件平臺運行平穩,

(2)結構安裝方便維護,

(3)操作者操作簡便。

所以設備的機械裝置選用由氣壓系統來完成,選配適宜的氣動元件。

根據套圈進入水浸池中的深度要求,確定升降臺升降行程所需的氣缸為氣缸型號為STNC(索諾天工)TGC-63×250-S-LB。該氣缸采用含油軸承,使活塞桿無需加油潤滑;除帶固定緩沖外,氣缸終端還帶可調緩沖,使氣缸帶動工件平臺換向時平穩無沖擊;氣缸活塞上裝有一個永久磁鐵,它可觸發安裝在氣缸上的磁性開關感測氣缸的運動位置。

氣動管路控制裝置由氣動三聯件TC5000-06U及消聲器,三聯件由過濾器、調壓器及油霧器組成,能任意分解、組合、裝卸容易、維護操作使用方便,從而滿足氣動系統的要求。

采用“三位五通”中封式雙電控氣動電磁閥TG3532A-10C-AC220V,能夠使實現升降臺自動運行任意位置停止,繼而使工件到達設定的水浸和泛紅工位,滿足晶粒細化的工藝溫度和時間。

選擇型材槽鋼作為升降臺上下運行的導軌,可以方便制造安裝;同時,標準型材也易于以后的維修更換。根據槽鋼內尺寸設計的導軌滾動輪、輪軸的結構及導軌調整座。選用深溝球軸承有:結構簡易、使用維護方便、主要用來承受徑向負荷、也可承受一定的軸向負荷,極限轉速高、雙列球軸承,更適用于重載工況,如圖3 所示。

圖3 晶粒細化設備主視圖

2.2.2 工件平臺的結構

(1)工件與平臺接觸面減少,使工件水浸冷卻均勻。

(2)工件底部與工件平臺為線接觸,減少摩擦阻力(見圖1)。

2.2.3 撥料機構

工件加工完后,仍有比較高的溫度,需合理的機械撥料機構推出工件。

撥料機構的推料頭位置可以根據加工件的尺寸大小調整,使工件推出時不被碰傷。推料架、推料頭、運行導軌(見圖1)。將細化后的工件計時平穩推出工位,選用STNCTGC-40×400-SLB型氣缸。

2.2.4 冷卻機構

原軸承鋼套圈鍛壓的冷卻方式為:冷卻水經壓縮空氣霧化后直接噴射到鍛件表面,在此過程中,空壓機不斷持續開放式噴射,水、氣耗量大。同時,噴射的水珠落到1000℃以上工件表面,會瞬間產生大量蒸氣,噪音又大,且使廠房內工作環境潮濕,冬季的影響尤為嚴重。

首先,池冷卻易于控制水溫,可實現冷卻均勻,解決瞬間水蒸氣霧化、空氣潮濕及能耗大的問題。工件浸入水箱后,工件底部配有水管冷卻的噴浴裝置,能有效的保證降溫速率。冷卻箱內設有兩套加工工位,可提高小時產量。

該裝置適用于加工外徑Φ120mm~Φ350mm,幅高小于150mm的產品。

3 結束語

采用該裝置可以運動平穩且定位準確、操作簡便、能耗低并能改善工作環境、降低人為因素對產品質量的影響。投入生產使用后,改善和調整軸承鋼套圈的機械性能、工藝性能,為后續的車削加工及隨后的熱處理做好組織準備,實現了成品產品質量穩定可靠。