應用數理統計方法減少偏心軸承內孔加工誤差

薛 萍,陳立萍,婁志鵬

(1. 哈爾濱哈軸精密軸承制造有限公司,黑龍江 哈爾濱 150036;2.哈爾濱軸承配件有限公司 滾子制造分廠,黑龍江哈爾濱150036;3. 哈爾濱市精密特種軸承廠,黑龍江 哈爾濱150036)

1 前言

統計分析法是以現場觀察與實際測量所得的數據為基礎,應用概率論和統計學原理,確定在一定加工條件下,一批零件加工誤差的大小及其分布情況,這種方法既可以識別系統誤差的大小與方向,也可識別各種隨機誤差因素對加工精度的綜合影響,由于這種方法是建立在對大量實測數據進行統計的基礎上,故非常適用于軸承零件的生產。

2 加工誤差的統計分析

統計分析方法是通過測量一批零件加工后的實際尺寸,作出尺寸分布曲線,然后按此曲線的位置(相對于理想尺寸)和形狀(分散范圍)判斷這種加工方法產生誤差的性質和大小。

以下通過鉸削加工偏心軸承PTU120一批尺寸為φ12±0.01mm孔的例子,介紹尺寸分布及其應用。若使用 的鉸刀,并保持切削用量不便,設鉸削后測得孔徑尺寸接近正態分布,其值xi見數據表1 。

表1 孔徑尺寸實測數據/mm

2.1 計算孔的平均尺寸x

按下式球樣本平均值:

式中,xi——各實測尺寸,

n——實測零件的總數。

由上面所給的實測數據可求得 x=12.080mm。

2.2 計算常值系統誤差

在加工誤差接近正態分布的情況下,常值系統誤差實際上是實測尺寸算術平均值相對于理想尺寸的偏移值,可表示為:

式中,xm——工件的理想尺寸,即公差帶中心值,

由此可計算得本例的常值系統誤差為0.08mm,這說明每個零件孔的直徑尺寸與設計要求的平均尺寸都有0.08mm的誤差存在,常值系統誤差決定正態分布曲線的位置,此誤差一般可以通過對工藝系統進行適當的調整來消除或減小。

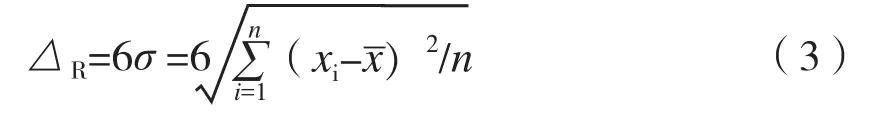

2.3 計算隨機誤差

在加工誤差接近正態分布的條件下,通常以一批零件尺寸的分散范圍代表隨機誤差的大小,即:

本例中,由所測數據計算可得:

△R=6×0.0067mm≈0.04mm

隨機誤差以平均尺寸為中心,有正有負對稱分布,其大小決定了正態分布曲線的形狀。

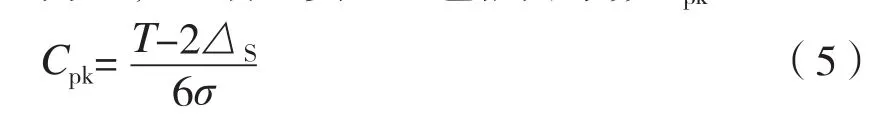

3 確定工序能力系數

可以用工序能力系數Cp來表示工序能力的大小。當加工誤差接近正態分布時,工序能力系數按下式計算:

根據工序能力系數Cp的大小,可將工序能力分為五個等級,見表2。一般情況下,工序能力不應低于2級,即要求Cp>1。

需要指出的是,Cp>1只說明工序能力足夠,但并不能保證所加工的零件均是合格品。若存在較大的常值或變值系統誤差,仍可能出現不合格品。為此,又引入實際工藝能力系數Cpk:

表2 工序能力等級

工序能力系數Cp表示工藝過程本身的能力,而實際工藝能力系數Cpk則表示工藝過程滿足加工質量要求的能力,實際上是對“工藝過程能力”和“質量控制能力”的綜合,兩者側重點不同,常需同時加以考慮。

4 計算不合格率

通過分布曲線不僅可以掌握某道工序隨機誤差的分布范圍,而且還可根據分布曲線和公差帶之間的相對位置得知不同誤差范圍的內出現的零件數占全部零件數的百分比,估算在采用調整法加工時產生不合格品的可能性及其數量。

在通常情況下,計算不合格品率需要同時考慮常值系統誤差和隨機誤差。仍以前述孔加工要求為例,若改進后加工這批零件得到:則由變換:

式中,xu—公差帶的上限。可查標準正態分布曲線值表有:F(z)=0.2730。可求出尺寸過大的不合格品率為:

0.5-0.2730 =0.2270

同理,可求出尺寸過小的不合格品率,得:

表3 孔徑尺寸實測數據/mm

式中,xL—公差帶的下限。

可查標準正態分布曲線值表對應的F(z)=0.4874,可求出尺寸過小的不合格率為

0.5-0.4874 =0.0126

則總不合格率為:0.2270+0.0126=0.2396,即23.96%。

5 減少不合格品的措施

依據尺寸分布圖和公差帶要求,減少不合格品率有以下主要措施:

5.1 消除常值系統誤差

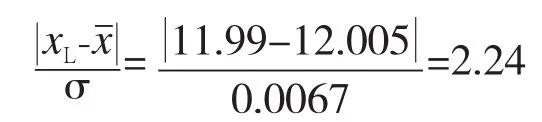

本例中孔的加工尺寸要求為φ12±0.01mm,即公差T=0.02mm。由前述實測并計算得知,鉸孔工序的隨機誤差6σ=6×0.067mm=0.04mm,而改進前其常值系統誤差已達0.08mm(圖1),也就是說所加工的零件均為不合格品,即不合格率100%。

圖1 尺寸調整前后的不合格品率

為減少不合格品數量,首先應考慮消除常值系統誤差,本例中就是將鉸刀直徑磨小0.08mm,在其鉸孔是常值誤差為零,如圖2 所示的右邊一條曲線。但此時由于工藝系統的隨機誤差大于零件的公差,即6σ>T,故仍會產生不合格品。由Z=1.5,查標準正態分布曲線值表可得F(z)=0.4332,故超出公差帶以外的過大尺寸(對孔加工來說是不可修復品)、過小尺寸(對孔加工來說是可修復品)的不合格率均為0.5-0.4332=0.0668,即總的不合格品率降低為13.36%。

5.2 提高工序能力

有針對性地采取相應的工藝措施,如選擇精度更高的機床、改變工藝參數、調整工序安排等,是工藝系統的隨機誤差6σ減小,也即使工序能力提高,從而減小不合格品率。

5.3 增大不合格品的可修復性

根據圖1 所示尺寸分布曲線,若在消除常值系統誤差的基礎上將鉸刀直徑再磨小0.01mm,也就是將分布中心調整到比公差帶中心小0.01mm,如圖2 所示左邊的一條分布曲線,就不會出現不可修復廢品,而只有尺寸過小的可修復廢品,此時可知可修復的合格品率為97%。

6 結束語

根據統計數據,分析加工誤差的存在形式,及時調整機床和加工狀態,此方法分析研究加工誤差的缺點是,需在全部工件加工之后,才能繪制出分布曲線,故不能反映出零件的加工先后順序。

【1】于惠力,向敬忠,張春宜.機械設計.科學出版社,2007.

【2】張世昌,李旦,高航.機械制造技術基礎.高等教育出版社,2007.

【3】成大先主編.機械設計手冊.化學工業出版社,2007.

【4】彭志源主編.最新機械工程師應用技術與機械構造設計參數及計算方法應用手冊.銀聲音像出版社,2005.