鋁合金控制臂精密鍛造工藝與裝備

文/蔣鵬,韋?北京機電研究所

鋁合金控制臂精密鍛造工藝與裝備

鋁合金以其密度小、比強度高、加工性好等優點在各個領域都得到了廣泛的應用,為了達到節能減重的效果,美國、日本和西歐等發達國家都在不斷加大對鋁合金鍛造材料及其工藝的研發力度,鋁合金鍛造技術更是被作為一項核心技術來重點支持和發展。

自1956年起,世界鋁產量就一直居有色金屬首位。目前世界鋁加工材產量為3000萬噸/年,其中板、帶、箔材占57%,擠壓材占38%。由于鋁合金鍛造材成本高,生產技術難度大,僅在特別重要的受力部位采用,因此在加工材中所占比例較小,為2.5%。隨著汽車工業的不斷發展,對汽車輕量化的要求越來越高。據報道,轎車質量每減少10%,燃油消耗可降低6%~8%,因此,以鋁合金為代表的輕質材料在汽車零部件中的應用日趨廣泛。據估計,全球鋁鍛件每年的需求量高達100萬噸,而目前全世界的年產量僅約為80萬噸,尚不能滿足市場需求。在汽車行業,目前鋁合金輪轂的使用量達到數十億個,且每年仍在以20%的速度增長。

鋁合金三角臂是汽車轉向系統的關鍵部件,其形狀復雜,成形難度大。本文作者曾在本刊2012年第3期發表過《鋁合金三角臂鍛造工藝設計與鍛件缺陷分析》一文,介紹了采用自動輥鍛機制坯,在高能螺旋壓力機上鍛造鋁合金三角臂的工藝,并分析了鍛件穿流和折疊缺陷的形成原因。本文將從工藝與裝備角度詳細介紹一條鋁合金控制臂精密鍛造自動化生產線。

鋁合金的鍛造工藝特點

⑴塑性較低。鋁合金塑性受合金成分和鍛造溫度的影響較大,而且塑性對變形速度的敏感程度隨合金元素的含量不同而不同,當合金元素含量增加時,鋁合金塑性不斷下降,且對變形速度的敏感程度也增強。大多數鋁合金都為正應變速率敏感材料,即流動應力隨著變形速率的降低而減小,因此,對于航空用大型鋁合金鍛件,往往采用油壓機或者水壓機成形,對于中小型鍛件則可采用螺旋壓力機或者機械壓力機制造。

⑵粘附性強。由于鋁和鐵可以固溶,因此,鋁合金在鍛造過程中經常發生粘模現象。一般認為,錠子油可以起到較好的潤滑效果,近年來,美國Acheson等公司也開發出了適合工業應用的鋁合金潤滑劑。國內也有公司自己配制油基或水基潤滑劑,使用效果也很好。

⑶鍛造溫度范圍窄。大多數鋁合金的鍛造溫度范圍都在150℃以內,有些甚至只有70℃,因此,在鍛造生產中,往往需要采用多次加熱的方法來確保鋁合金具有良好的可鍛性。尤其是對產品性能要求嚴格的航天和軍工產品,在最終成形時往往采用等溫鍛造的方法進行生產。

⑷工序變形量小。鋁合金鍛造一般不允許少工序、大變形,以免導致粗晶或者產生裂紋,因此,往往需要將總變形量進行合理分配,制坯工序對于最終產品的成形結果影響較大。由于工件經過若干工序后,溫度往往低于所要求的鍛造溫度,故需要再次加熱。

鋁合金控制臂鍛造工藝的設計

最近,北京機電研究所開發出一種汽車用鋁合金控制臂鍛造工藝,并以此為基礎建立起一條鋁合金控制臂自動鍛造生產線,目前已經移交客戶使用。

該產品的鍛造工藝流程為:中頻加熱→輥鍛→彎曲、壓扁→二次加熱→預鍛、終鍛→切邊、沖孔、校正。鋁合金控制臂的鍛造過程如圖1所示。

圖1 鋁合金控制臂的鍛造過程

生產線主要工序的設備選型

中頻加熱:400kW中頻感應加熱爐

根據產品特點和生產節拍,選定400kW中頻感應加熱爐作為首次加熱設備,如圖2所示。該設備感應加熱速度快,加熱溫度可控,毛坯溫差小,且易于實現自動化。此外,在出料口設有溫度分選裝置,對過溫和欠溫坯料進行識別和分選。

圖2 400kW中頻感應加熱爐

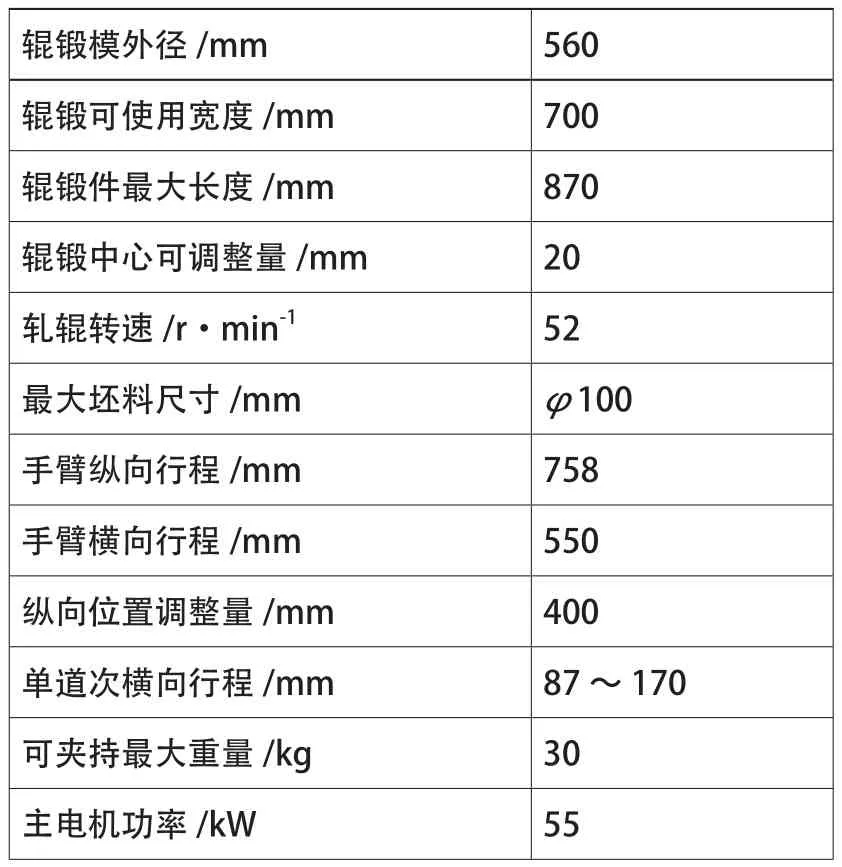

輥鍛:φ560mm自動輥鍛機

根據產品規格和變形特點,參考輥鍛機型號和技術參數,最終選用φ560mm自動輥鍛機(其技術參數見表1),如圖3所示。該設備配有喂料機械手和輥鍛機械手,其中,輥鍛機械手為機械聯動式,其通過特定的機械桿系結構,將軋輥的回轉運動直接轉換為機械手沿輥鍛方向的往復運動,結構簡單,動作可靠,與輥鍛機配合實現全自動操作。輥鍛一個工作循環(4道次輥鍛)為12~14s,生產節拍快,輥鍛件尺寸穩定、精度高。此外,將坯料大頭端作為輥鍛機夾鉗的夾持端,在后續工藝中,可將其作為鍛件的一部分,避免了多余的夾持工藝料頭,提高了材料利用率。

■ 表1 φ560mm自動輥鍛機技術參數

圖3 φ560mm自動輥鍛機

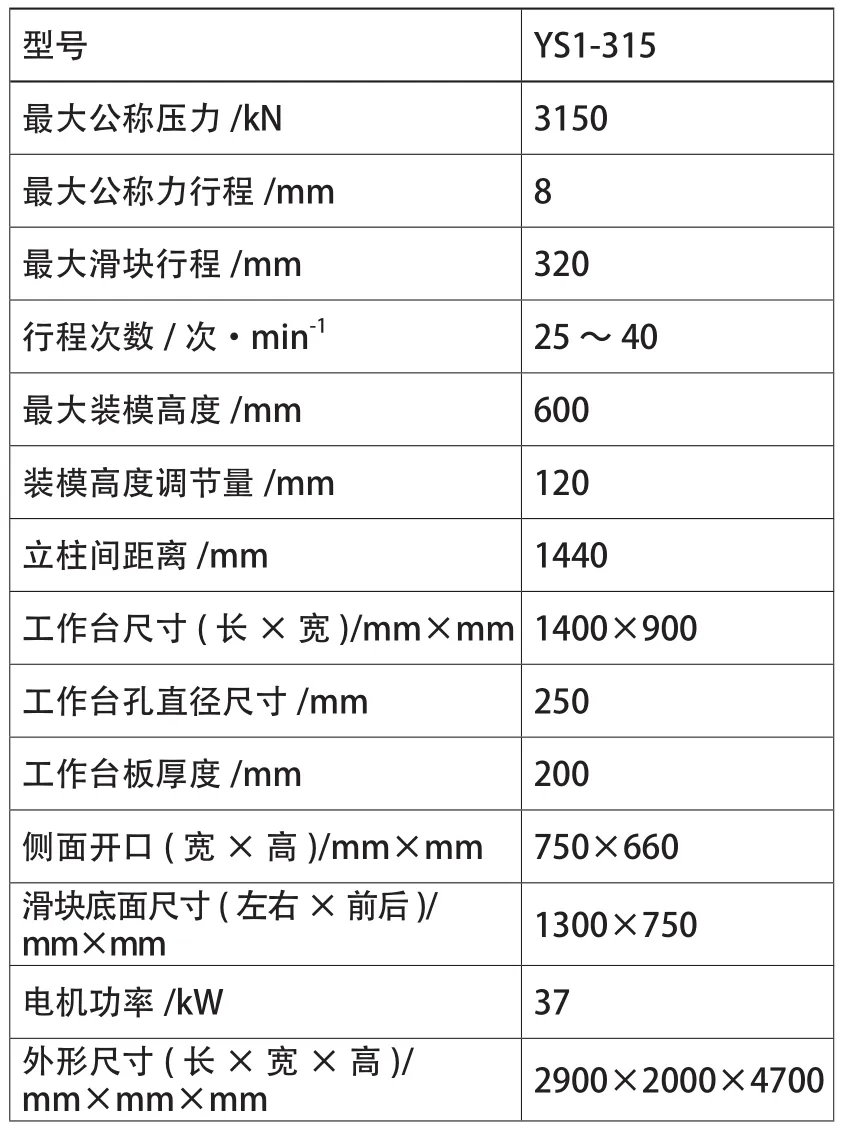

彎曲、壓扁:3150kN機械壓力機

根據工藝需要,選取一臺3150kN機械壓力機(其技術參數見表2)用于彎曲和壓扁,如圖4所示。該設備采用閉式鋼板整體焊接結構,機身垂直剛度好、角變形小,結構合理,能夠承受強烈振動。壓力機滑塊采用八面矩形導軌,在工作過程中能保持較高的精度。

■ 表2 3150kN機械壓力機技術參數

二次加熱:連續式加熱爐

根據自動化生產的特點,并考慮便于維護的需要,最終采用連續式加熱爐。該爐采用鏈帶式結構,生產節拍為20s/件。鋁合金鍛造對于溫度的要求十分嚴格,對爐溫控制的要求也很高,爐溫均勻性要求達到±4℃,溫度控制精度達±2℃。如圖5所示為二次加熱爐內的工件。

圖4 3150kN機械壓力機

圖5 二次加熱爐內的工件

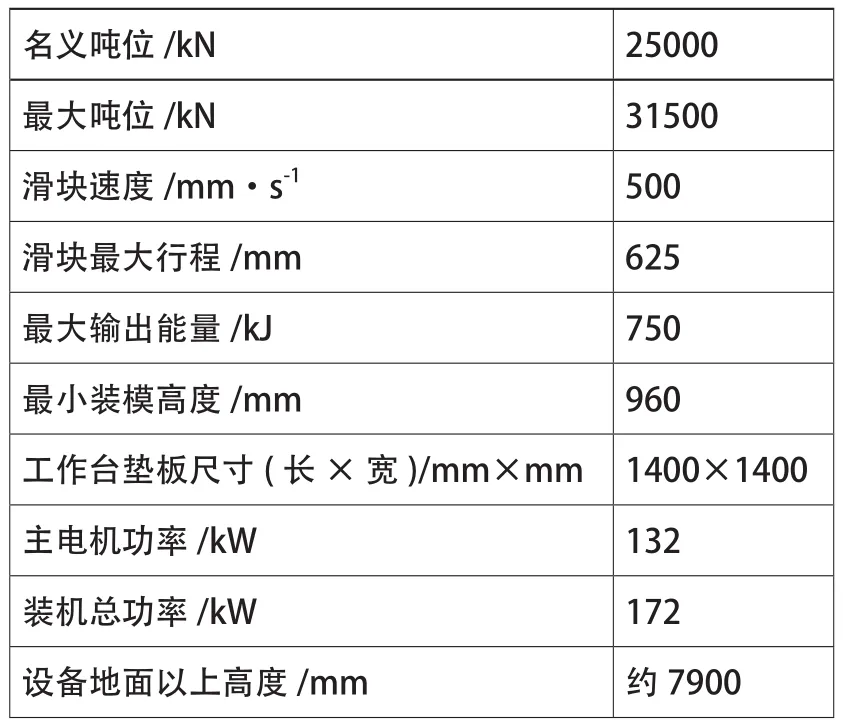

預鍛、終鍛:25000kN離合器式螺旋壓力機

根據數值模擬和計算結果,該產品的鍛造變形力為20000kN左右,25000kN離合器式螺旋壓力機(亦稱高能螺旋壓力機,如圖6所示)的相關技術參數(表3)能夠滿足該種零件的鍛造需求。此外,離合器式螺旋壓力機的滑塊在全部行程上均能發揮出額定的能量和打擊力,有助于提高成形效率。打擊次數、打擊能量、打擊力均可進行預選,并能在觸摸屏上實時顯示工作中的相關參數。該設備對于打擊終了位置的控制更為可靠,除了電氣控制以外,還設計有慣性盤控制機構,超行程打擊后會自動脫開。這種壓力機具有多工位鍛造的能力,可以滿足工藝設計中將預鍛和終鍛模膛布置在一副模具中成形的要求。

■ 表3 25000kN離合器式螺旋壓力機技術參數

圖6 25000kN離合器式螺旋壓力機

切邊、沖孔和校正復合工序:3150kN機械壓力機

3150kN機械壓力機的結構及參數在前面的彎曲與壓扁工序中已有詳細的描述,此處不再贅述。

固溶處理:連續式固溶處理爐

固溶處理根據自動化生產的要求采用連續式固溶處理爐,如圖7所示為固溶爐內的產品。

圖7 固溶爐內的產品

生產線的平面布置

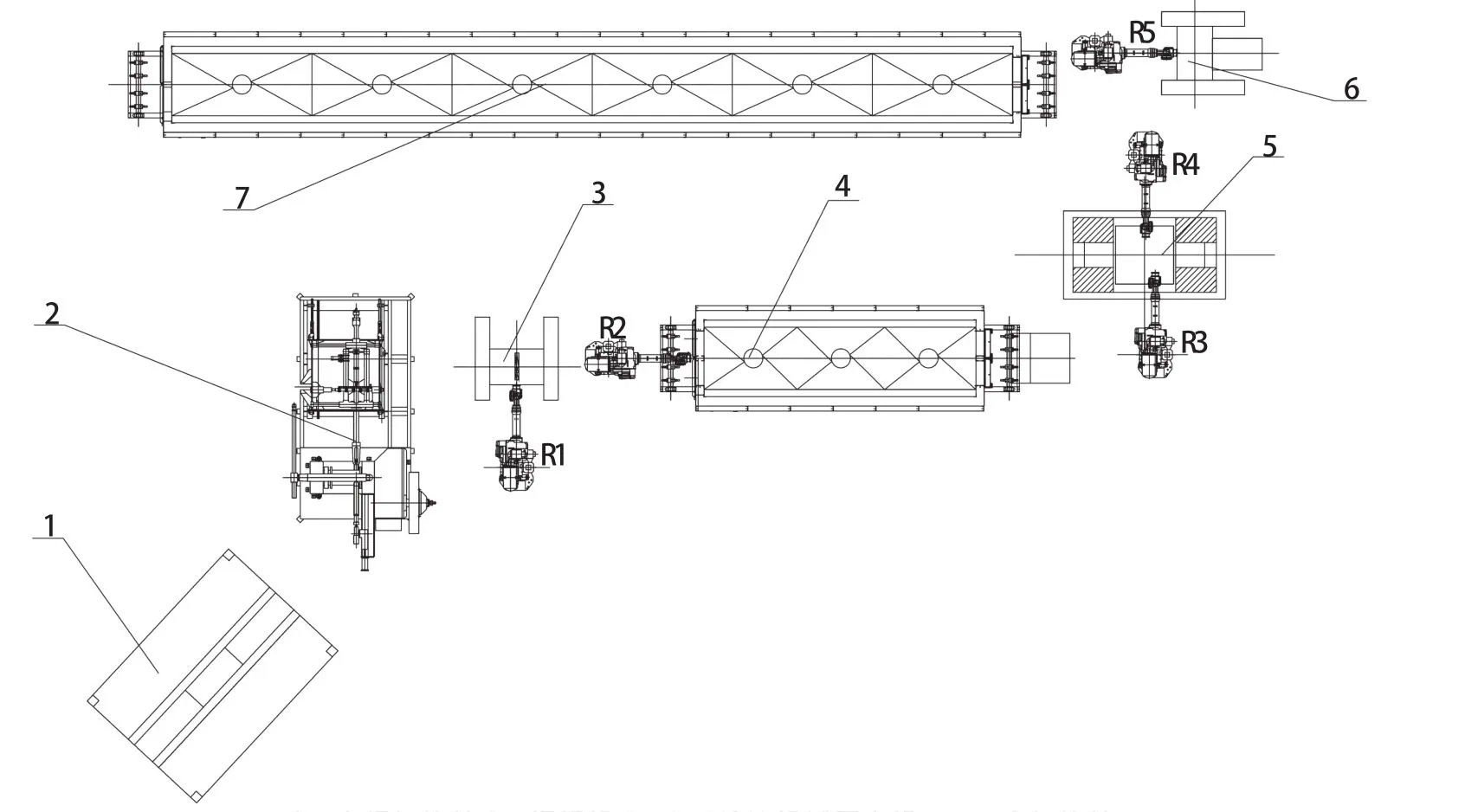

主要設備的選型完成后,根據廠房原有條件,綜合考慮物流需求,最終確定的整條生產線的平面布置如圖8所示。

圖8 生產線平面布置圖

由圖8可知,該生產線由中頻加熱爐、輥鍛機、3150kN機械壓力機、二次加熱爐、25000kN離合器式螺旋壓力機以及固溶爐組成。各工序之間通過機器人進行工件傳送,實現自動化生產,如圖9所示。

圖9 生產線(局部)

為了提高效率,該生產線配備5臺機器人,用于不同工序之間工件的傳送。R1機器人負責從輥鍛機出料到彎曲之間的工件搬運以及彎曲到壓扁工位的搬運;R2機器人則負責將工件從壓扁工位放入二次加熱爐;R3機器人將二次加熱后的工件從出爐口放入預鍛工位;R4機器人承擔將預鍛工件搬運到終鍛工位,并將終鍛后的工件放到中轉料臺的工作;R5機器人將工件從中轉料臺放到切邊、沖孔工位,并將最終產品放入固溶爐中。最終批量生產出的產品如圖10所示。

圖10 批量生產出的產品

由于該生產線采用多關節機器人而不是桁架類機械手進行工件傳送,因此具備較好的柔性,既可滿足單一品種大批量的自動化生產要求,在更換模具和部分機器人夾鉗以及部分輔助工具后,也可進行不同品種、不同批量的其他產品生產。這對于現代企業所強調的柔性化和訂單化生產十分有利。

結束語

目前我國鋁合金鍛造行業還處于起步階段,在基礎研究、技術裝備、產品種類和質量、生產規模和管理水平等方面都和國外先進水平存在較大差距。本文介紹的汽車用鋁合金控制臂鍛造技術和裝備,具有投入少、成本低、柔性好、生產效率高等優點,年生產能力可達60萬件。該生產線的建成投產,對于打破國外壟斷、促進我國鋁合金鍛造行業的工藝進步和效率提升,具有很好的示范作用。