濟鋼燒結配加石灰石粉的試驗研究及應用

夏世元 華旭軍 楊魯光

(濟南鋼鐵集團公司)

0 前言

目前燒結使用的熔劑主要有石灰石、白云石、消石灰、生石灰等[1]。生石灰強化燒結的作用已被廣泛認可。但隨著國內鐵礦石資源的日益緊缺,國外礦粉比例大幅提高,其粒度較國內礦粉粗且均勻,混合料原始透氣性較好。在這種新的原料結構條件下,通過全生石灰燒結來強化生產的作用已經被削弱。

濟鋼400 m2燒結機原熔劑結構為生石灰和輕燒白云石,燒結礦堿度2.05倍,由于熔劑用量大,混合料制粒效果較好,造成混合料透氣性過好,不僅使熔劑成本升高,還影響了燒結礦質量。為此,濟鋼燒結從熔劑結構入手,開展了石灰石粉替代部分生石灰粉的生產實踐,取得了降低熔劑成本、提高燒結礦質量的預期效果。

1 試驗情況

1.1 試驗設備及參數控制

試驗首先將原料按配比經人工用電子秤稱量后,在混合機內干混4 min,再加水混合2 min。再往Ф250 mm×590 mm燒結杯內裝料,裝料高度600 mm(含鋪底料),壓下5 mm。用焦爐煤氣點火,點火溫度為1100 ±50℃,點火負壓為6.5 kPa,點火時間1.5 min。點火完畢后將負壓調到12.5 kPa進行燒結,當廢氣溫度達到最高并開始下降的瞬時為燒結終點,繼續抽風冷卻,當廢氣溫度降低到200℃時停主抽風機倒出燒結餅,經單輥破碎機破碎后,做落下實驗3次、再分別經篩孔為40 mm、25 mm、16 mm、10 mm、5 mm振動篩篩分,取篩分后10 mm~16 mm、16 mm ~25 mm、25 mm ~40 mm 粒級成品礦共3 kg做轉鼓實驗,再取成品礦送質檢中心做化學成分、RDI等檢測。

1.2 試驗原料條件

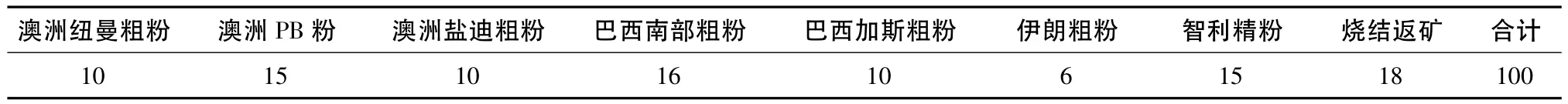

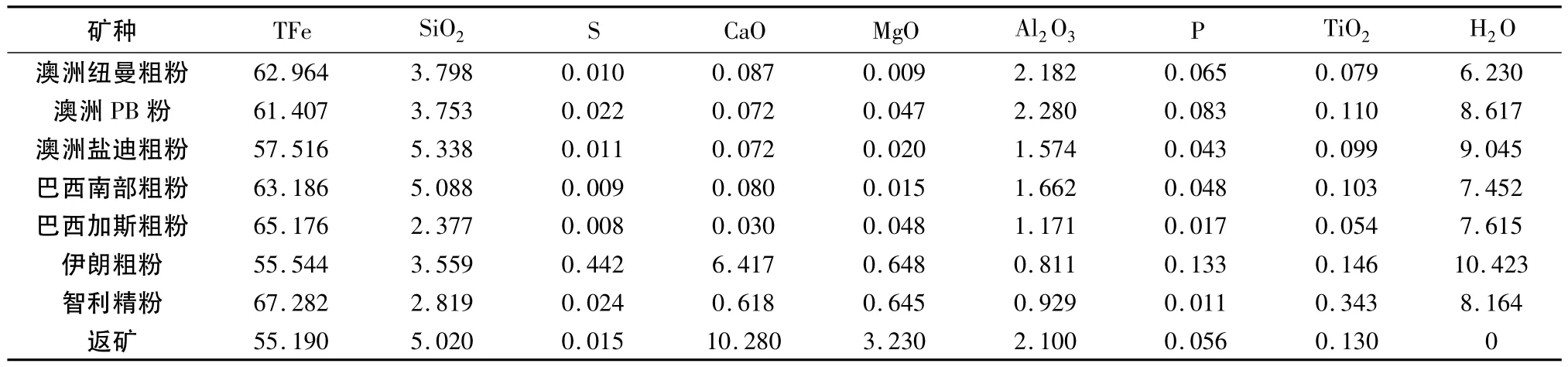

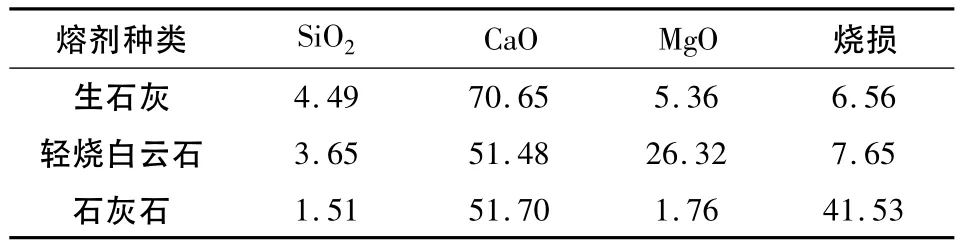

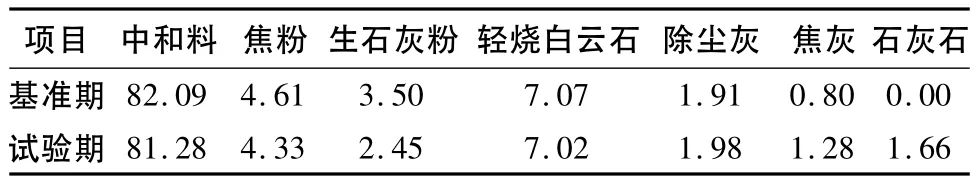

為使試驗更加接近實際生產狀態,試驗用原料均取自于400 m2燒結機現場。濟鋼400 m2燒結機含鐵原料以澳洲粗粉、巴西粗粉為主,占含鐵原料總量的60%以上。中和料結構、主要原料成分及熔劑成分分別見表1、表2、表3。

表1 濟鋼400 m2燒結機中和料結構wt.%

表2 濟鋼400 m2燒結機原料成分%

表3 濟鋼400 m2燒結機熔劑成分 %

1.3 試驗方案

為了研究現有生產條件下,用石灰石粉部分取代生石灰作為熔劑降低燒結礦成本的效果,以及對燒結生產指標的影響,試驗在生產用原料結構的基礎上進行了熔劑結構調整。設定燒結礦中MgO含量為3.30%,堿度R=2.05倍。熔劑試驗方案詳見表4。

表4 熔劑試驗方案 kg/t

2 試驗結果及分析

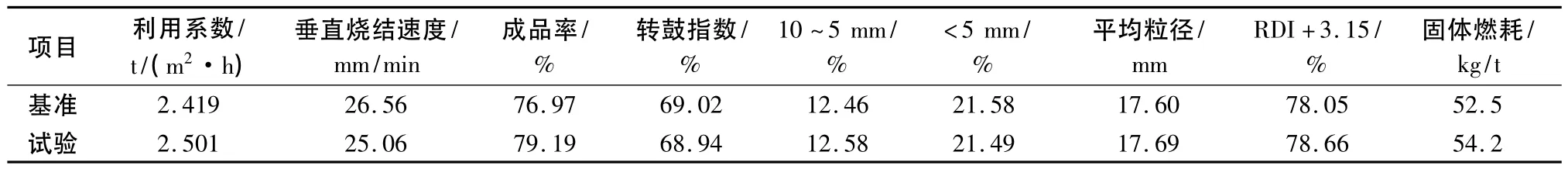

根據試驗方案安排,分別進行兩個方案的試驗,為減小外在因素對試驗結果的影響,每個方案安排兩次試驗,兩次試驗的平均值作為最終的試驗結果,試驗結果見表5。

表5 燒結杯試驗數據

從燒結利用系數和垂直燒結速度來看,垂直燒結速度降低,原因是生石灰用量降低后,混合料粒徑減小,透氣性過好的問題得以抑制。但燒結利用系數略有提高,原因是配加石灰石粉后,因為垂直燒結速度的降低,燒結過程礦化反應時間延長,燒結礦質量得以改善,成品率提高了2.22%。

從燒結礦粒度組成看,<5 mm粒級降低0.09%,10 mm ~5 mm 粒級上升了 0.12%,但整體上變化不大。

從燒結礦低溫還原粉化率來看,兩種燒結礦低溫還原粉化率分別為78.05%、78.66%,都能滿足高爐生產的要求。

從燒結礦固體燃料消耗看,配加石灰石后,生熔劑的增加,導致燒結礦固體燃料消耗上升了1.7 kg/t燒結礦。

3 生產應用情況

根據試驗情況,2011年12月在濟鋼400 m2燒結機進行了生產應用。應用期間,石灰石用量12 t/h,配比 1.66%。

3.1 過程參數分析

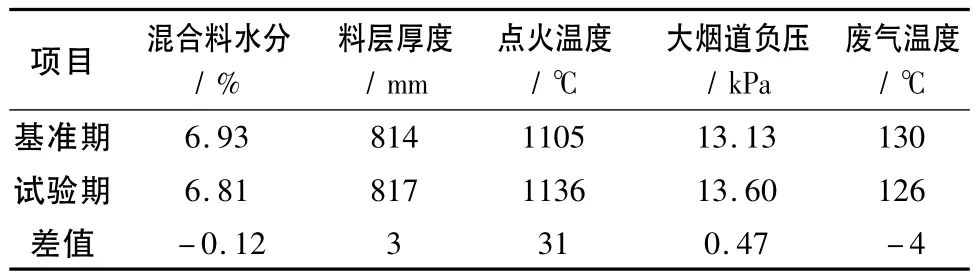

在配用了1.66%的石灰石粉后,配碳量有所上升,這可能與石灰石分解需要熱量有關[2]。同時,生石灰粉用量下降,其質量的波動對生產過程的影響也相對減小,從混合料水分變化趨勢發現,試驗期水分波動范圍減小了0.20%左右,這些都有利于燒結過程的穩定。另一方面,生石灰用量的下降,導致混合料料溫降低,原始負壓有所上升,大煙道廢氣溫度略有下降,但機尾溫度仍處于比較理想的水平(400℃左右)。不同時期的混合料配比及主要過程參數分別見表6、表7。

表6 不同時期的混合料配比 %

表7 不同時期的過程參數

3.2 對生產指標的影響

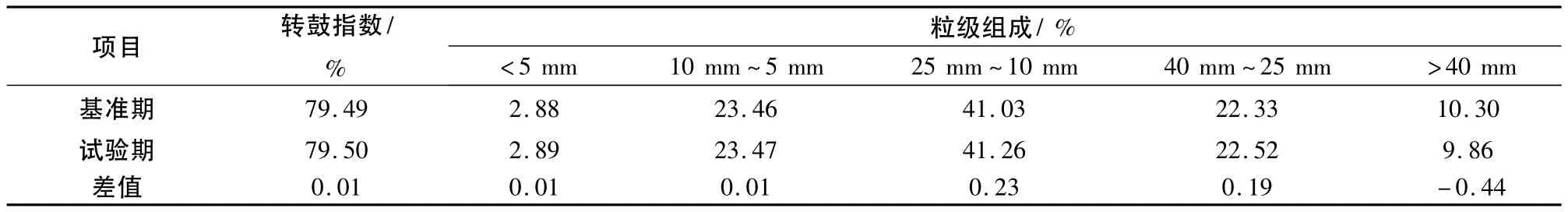

從燒結礦物理性能來看,試驗前后轉鼓指數、<5 mm及10 mm~5 mm粒級變化不大。主要變化為>40 mm粒級減少了0.44%,25 mm~10 mm粒級上升了 0.23%,40 mm~25 mm粒級上升了0.19%,整體上來看粒度更加均勻,有利于高爐冶煉[3],見表8。

表8 不同時期的燒結礦物理指標

從經濟技術指標來看,主要變化為固體燃耗上升了1.38 kg/t,雖然固體燃耗受其它因素影響較大,但從理論計算和實際生產情況來看,使用石灰石后固體燃耗上升的趨勢是不變的。其次,R穩定率提高了6.12%,從試驗期燒結礦化學成分來看,CaO的波動明顯減小,因CaO波動導致廢樣個數也減少,這與石灰石質量的穩定和生石灰用量的減少是分不開的,不同時期的經濟技術指標見表9。

表9 不同時期的經濟技術指標

整體上來說,配用石灰石后透氣性有所下降,固體燃耗上升了1.38 kg/t,但并未對燒結礦質量和其它指標產生不利影響。

4 效果分析

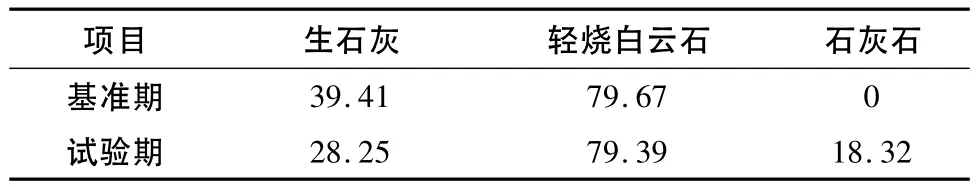

從熔劑消耗情況來看,使用石灰石后生石灰消耗減少(見表10)。由于石灰石價格比生石灰低廉得多,按照濟鋼熔劑采購價格計算,試驗前熔劑成本為 12.22 元/t,試驗期熔劑成本為 9.67 元/t,考慮到固體燃耗的上升,試驗期燃料成本上升了1.17元/t。綜合計算試驗期燒結礦成本下降了1.38元/t。

表10 熔劑消耗情況 kg/t

此外,配用石灰石后,混合圓筒及混合料槽粘料現象緩解,減少了停機清理的次數,節省了大量的人力物力,提高了設備作業率。另一方面,由于生石灰需求量減少,有利于提高其質量。這些都給生產穩定創造了條件。

5 結論

1)在濟鋼400 m2燒結機目前的原料結構條件下,配用1.66%的石灰石粉替代部分生石灰粉進行生產,燒結礦粒度更加均勻,固體燃耗有所上升,但因石灰石價格比生石灰價格低廉,因此可顯著降低燒結礦成本。

2)配加1.66%的石灰石后,混料圓筒及混合料槽粘料現象減輕,混合料水分波動減小,R穩定率提高了6.12%,極大的促進了生產的穩定順行。

[1] 孫文東.燒結管理概論[M].北京:冶金工業出版社,2004:18-19.

[2] 賈艷,齊素慈.燒結工[M].北京:化學工業出版社,2011:38.

[3] 薛俊虎.燒結生產技能知識問答[M].北京:冶金工業出版社,2003:308.