大型設備測試性技術研究現(xiàn)狀分析

張琦,丁劍,賈愛梅

(1.解放軍理工大學 野戰(zhàn)工程學院,江蘇 南京210007;2.鐘山職業(yè)技術學院,江蘇南京210049;3.中國人民解放軍93508部隊,北京100075;4.中國電子科技集團第28研究所,江蘇南京 210093)

大型設備技術復雜,由于設備故障可能產(chǎn)生較為嚴重的后果,因此對其實時狀態(tài)監(jiān)測、故障檢測及診斷水平提出了更高的要求,其測試性逐漸得到重視,測試性設計已經(jīng)成為大型設備設計中的重要內容之一。特別是一些安全性、危險性高的設備,如核電設備、海洋設備、航空航天設備、高速鐵路裝備等,必須設計有相應齊備的測試性能,以滿足其安全性和可靠性要求。

本文針對大型設備的機內測試設計研究概況,就其測試性設計的基本概念、一般要求、發(fā)展歷史與智能機內測試技術的研究熱點進行介紹,供相關研究時參考。

1 測試性的基本概念

測試性是產(chǎn)品或設備可以及時準確確定其狀態(tài)(可工作、不可工作或性能降低)并隔離其內部故障的一種設計特性,是設計時賦予產(chǎn)品或設備的一種固有屬性[1-8]。測試性是從設計角度研究與故障斗爭的理論和方法,是一種設計理念,是為了更好地實現(xiàn)設備的故障診斷和隔離、提高維修性、縮短檢修時間、提高設備可靠性的一種設計特性[2]。

測試性的內涵包括機內測試(built in test,BIT)、自動測試和手動測試等手段,具體的說有以下幾個目標:設計良好的BIT,提高系統(tǒng)的可靠性和安全性;通過迅速檢測和隔離故障,提高系統(tǒng)的可靠性;通過BIT、自動測試設備和其他兼容性設計,降低保障系統(tǒng)的復雜性,減少保障費用,從而達到降低全壽命周期費用的目的[4]。從1975年由F.Liour等人最先在《設備自動測試性設計》一文中提出測試性的概念到如今,測試性已經(jīng)有了長足的發(fā)展,成為了一門與維修性、可靠性并列的學科。

BIT是指設備內部提供的檢測和隔離故障的能力,代表了一種新的“可測試性設計”概念[8]。它要求在設備設計的開始就同時進行其測試性設計。機內測試通過良好的結構化和層次性設計,對測試單元、可置換組件和系統(tǒng)等各級故障實現(xiàn)故障檢測與隔離自動化,降低了維修的難度,同時可降低產(chǎn)品全壽命周期費用。

具有機內測試功能的設備能夠依靠自身的電路和程序,對自身的狀態(tài)進行檢測和監(jiān)控,并對故障進行檢測和隔離。具有這種功能的設備叫做機內測試設備(built-in-test-equipment,BITE)。BIT在國內的翻譯還有機內自檢測、機內自測試、機內自檢等[6][9]。

2 BIT設計的一般要求

2.1 BIT通用設計準則

設備的BIT設計必須滿足如下原則[17]:1)BIT必須監(jiān)控設備的關鍵功能;2)BIT容差的設定應保證達到故障檢測率最大而虛警率最小的目的;3)BIT的可靠性應比所監(jiān)測系統(tǒng)或設備的可靠性高一個數(shù)量級;4)設備中的所有單元的診斷測試應能對單元的可操作性進行評估,并將故障隔離到可更換單元;5)所有自測程序應與功能部件程序分開存儲。

2.2 BIT的測試要求和確定技術指標

圖1 軟硬件研制步驟

a)BIT的測試要求

對被監(jiān)控系統(tǒng)或設備的測試要求分析,通常應有相應的規(guī)范,規(guī)定分析的內容和步驟,可按如下順序進行并制成相應的表格與文件[13][14]:1)熟悉被監(jiān)控對象的原理和功能;2)將被監(jiān)控對象分塊;3)掌握對被監(jiān)控對象的性能要求;4)確定測試項目;5)進行故障模式與故障診斷分析,對于需要有BIT測試的分塊,要進一步分析其可能發(fā)生的故障模式及其對整個系統(tǒng)的影響;6)提出測試要求。

b)確定技術指標

技術指標應按測試要求分析的結果和對BIT的測試要求來確定。提出技術指標時應注意以下幾點[13][15]:1)技術指標必須有明確的含義;2)規(guī)定的指標應該合理;3)不同系統(tǒng)使用的BIT的技術指標應該相互協(xié)調;4)根據(jù)需要提出使用要求。

常用的測試性指標有故障檢測率(FDR)、故障隔離率(FIR)、虛警率(FAR)、平均故障檢測時間(MFDT)和BIT的可靠性與維修性等。

c)軟硬件劃分

BIT設計的一個重要方面是劃分硬件和軟件功能。有些功能,既可由硬件完成,也可用軟件完成,例如延時、故障特征形成、部分數(shù)據(jù)采集和處理功能等[16]。一般來說,對于BIT,首先要滿足連續(xù)實時監(jiān)控要求,并盡可能由軟件完成較多的功能。BIT軟硬件研制步驟如圖1所示。

3 BIT技術的發(fā)展歷史

國外對于測試性技術的研究始于20世紀60年代,于70年代受到重視并得到迅速發(fā)展。70年代以后,美國頒布了一系列有關測試性方面的軍用標準,極大地推動了測試性技術應用于軍事裝備當中,使得測試性技術有了長足的發(fā)展,特別是 MIL-STD -471A 通告Ⅱ[17]——《設備或系統(tǒng)的機內測試、外部測試、故障隔離和可測試性特性要求的驗證及評價》、MIL-STD-470A——《系統(tǒng)及設備維修性管理大綱》[18]、MIL - STD -2165——《電子系統(tǒng)及設備的可測試性大綱》等標準規(guī)范。其中,1985年頒布的《電子系統(tǒng)及設備的可測試性大綱》規(guī)定了可測試性管理、分析、設計和驗證的要求和實施方法,是可測試性從維修性分離出來,作為一門獨立新學科確立的標志。此外,美國還設立了專門機構,即美國國防部聯(lián)合司令部自動測試專業(yè)委員會下屬的測試性技術協(xié)調組,來負責國防系統(tǒng)測試性研究計劃的組織、協(xié)調及實施[19]。到目前為止,國外測試性技術已經(jīng)獲得了長足的發(fā)展,日趨成熟,逐步應用于武器裝備、工程機械、大飛機、汽車工業(yè)等諸多領域。

我國的測試性研究從20世紀80年代開始,測試性技術的研究逐漸受到重視,相繼于1990年頒布了HB6437——《電子系統(tǒng)和設備的可測試性大綱》、于1995年頒布了GJB2547-95——《裝備測試性大綱》、于1997年頒布了HB7503——《測試性預計程序》、于1998年頒布了 GJB3385-98——《測試與診斷術語》[20]。從測試性設計論證、方案、實施、驗證和術語等各個方面對測試性技術進行規(guī)范指導,對我國測試性技術的發(fā)展起到了極大的推動作用,但其主要內容都是針對電子類設備的,具有很大局限性。

當前國內對BIT技術的研究工作主要由相關的研究所承擔,各單位在各自的研究領域都積累了相當多的經(jīng)驗,如國防科技大學承擔了有關智能BIT的國防預研課題;航空611研究所承擔了“BIT技術在非電子系統(tǒng)和設備上的應用研究”等[6][9]。總體來看,我國的 BIT理論、技術和應用水平大致處于國外20世紀90年代的水平[6]。

從國內近些年的研究現(xiàn)狀看,測試性技術的研究雖然受到充分重視,但由于缺乏充足的理論研究基礎,測試性設計目前主要依據(jù)可靠性、維修性的設計經(jīng)驗,對設備無法進行系統(tǒng)的測試性設計,制約了測試性技術的進一步發(fā)展。因此,深入研究測試性設計理論,規(guī)范測試性設計的程序和方法,并開展具體設備的測試性設計,對提高我國測試性設計水平具有十分重要的意義。

4 智能BIT技術的研究現(xiàn)狀

BIT技術最早開始產(chǎn)生于航空電子領域,隨著傳感器技術、信號采集處理技術、計算機技術和微電子技術的發(fā)展,使得在機械、電子、液壓、光電等復雜機電設備中實現(xiàn)BIT 成為可能[6][10][11]。

近年,隨著航天、核電、海洋等大型設備的發(fā)展,測試性技術發(fā)展十分迅速,為BIT技術的發(fā)展提供了新的研究領域,其中最為顯著的發(fā)展之一是智能BIT出現(xiàn)。

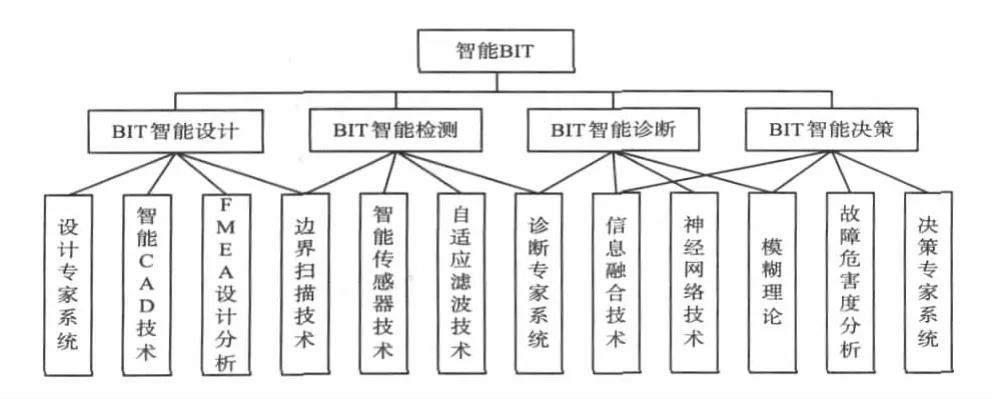

智能BIT是指采用AI(artificial intelligence)及相關技術將環(huán)境應力數(shù)據(jù)、BIT輸出信息、BIT系統(tǒng)歷史數(shù)據(jù)、被測單元輸入/輸出、設備維修記錄等多方面信息綜合在一起,并經(jīng)過一定的推理、分析、篩選過程,得出關于被測單元狀態(tài)更準確的結論,從而增強 BIT的故障診斷能力[6,11,21]。其主要研究內容如圖 2 所示。

圖2 智能BIT的主要研究內容

4.1 專家系統(tǒng)在BIT中的應用

BIT專家系統(tǒng)應用的目的是豐富知識庫以及知識的表達、知識的搜索與推理,這些都是目前研究的熱點。BIT系統(tǒng)通用的故障診斷專家系統(tǒng)的結構如圖3所示。

圖3 BIT診斷專家系統(tǒng)結構

4.2 人工神經(jīng)網(wǎng)絡在BIT中的應用

BIT中的設計、診斷、維修專家系統(tǒng)都能利用人工神經(jīng)網(wǎng)絡進行知識的存儲,特別是BIT診斷專家系統(tǒng)中人工神經(jīng)網(wǎng)絡的知識獲取、存儲、推理具有很好的交融性。

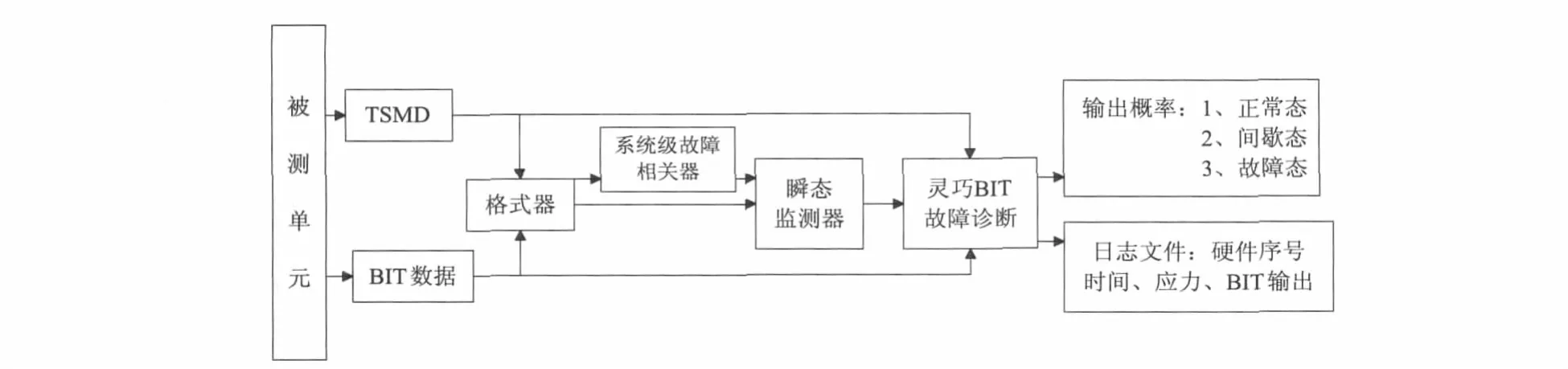

圖4是一種被稱作靈巧BIT-2的系統(tǒng),主要包含時間應力測量裝置(TSMD)、系統(tǒng)級故障相關器、瞬態(tài)監(jiān)測器、K最近鄰算法、BP神經(jīng)網(wǎng)絡技術。

圖4 靈巧BIT-2系統(tǒng)總體結構

4.3 信息融合技術在BIT中的應用

信息融合的基本原理是充分利用多個傳感器信息資源,把它們的互補信息依據(jù)某種準則來進行組合以獲取被測對象的狀態(tài)信息,獲得比單個系統(tǒng)更加優(yōu)越的性能。基于信息融合的BIT智能故障診斷系統(tǒng)結構如圖5所示。

圖5 基于信息融合的BIT智能故障診斷系統(tǒng)

4.4 BIT中的新技術應用

隨著BIT技術的不斷向前發(fā)展,近幾年來涌現(xiàn)出許多新技術,主要包括故障預測和健康管理(prognostics health management,PHM)技術、綜合運載器健康管理(intergrated vehicle health management,IVHM)、基于信標的多任務異常分析(BEAM)等。

1)故障預測與健康管理技術代表了一種方法的轉變,其原理是:預見性診斷部件或系統(tǒng)完成其功能的狀態(tài),然后根據(jù)預測診斷信息、可用資源和使用需求對維修活動做出適當決策。PHM重點是利用先進的傳感器的集成,并借助各種算法和智能模型來預測、監(jiān)控和管理設備或系統(tǒng)的狀態(tài)[23-25]。該技術被應用于美國F-35戰(zhàn)斗機上。

2)綜合運載器健康管理目的是為運載器操作員及任務執(zhí)行者提供信息和輔助決策,由智能檢測、系統(tǒng)級評估、控制和管理功能所構成[26,27]。其信息層次分為六層,如圖6所示。

圖6 IVHM系統(tǒng)信息層

3)基于信標的多任務異常分析是美國NASA噴氣推進實驗室近幾年開發(fā)的一種新技術,是一種端對端的數(shù)據(jù)分析方法,用于實時或離線故障檢測和特征描述。BEAM利用嵌入式計算機中運行的軟件,可以為任一復雜系統(tǒng)提供實時自主式診斷和預測,是一種基于事件的機上健康評估和狀態(tài)總體評價方法[28]。簡而言之,BEAM是以數(shù)據(jù)輸入、以報告故障狀態(tài)為輸出的軟件,由模塊化部件構成。其頂層體系結構如圖7所示。

圖7 BEAM頂層體系結構

其他如自適應免疫遺傳算法[29]等智能理論與技術、多目標優(yōu)化等各種優(yōu)化技術[30][31]均得到應用性研究。

5 結語

由于科學技術的進步,在提高系統(tǒng)和設備性能的同時,也增加了系統(tǒng)的復雜性。這必然引起測試時間長、故障診斷困難和使用保障費用高等問題,也為測試性的需求提出了實際要求。

BIT技術是測試性設計的重要組成部分,其在很大程度上決定了設備的測試性水平。其對于設備的影響主要表現(xiàn)在以下三個方面[4]:

1)對系統(tǒng)或設備維修性的影響。BIT可以自動檢測和隔離故障,記錄故障信息,為外部測試設備提供方便的接口,提高了故障檢測能力,縮短了故障修復時間。

2)對系統(tǒng)或設備可靠性的影響。BIT在系統(tǒng)或設備中的加入,增加了系統(tǒng)的復雜性,降低了系統(tǒng)的基本可靠性,但它可以及時發(fā)現(xiàn)故障,實時監(jiān)測系統(tǒng)狀態(tài),從而提高了系統(tǒng)的任務可靠性。

3)對全壽命周期費用的影響。由于BIT的加入提高了系統(tǒng)的維修性能和可靠性,因此大大減少了后期的維修保障費用。

由此可見,隨著大型設備的研究、極端裝備的使用,測試性技術在這些設備中將有著起來越大的作用,必將進一步推動測試性技術的研究和發(fā)展。

[1]溫熙森,胡政,易曉山,等.可測試性技術的現(xiàn)狀與未來[J].測控技術,2000,19(1):9-12.

[2]韓慶田,盧洪義,楊興根.軍用裝備測試性技術發(fā)展趨勢分析[J].儀器儀表學報,2006,27(6)增刊:352-354.

[3]康中尉.可測試性設計研究[J].微計算機信息,2008,24(1-1):157-159.

[4]田仲,石君友.系統(tǒng)測試性設計分析與驗證[M].北京:北京航空航天大學出版社,2003.

[5]曾天翔.電子裝備測試性設計[M].北京:航空工業(yè)出版社,1996.

[6]溫熙森,徐永成,易曉山,等.智能機內測試理論與應用[M].北京:國防工業(yè)出版社,2002.

[7]沈親沐.裝備系統(tǒng)級測試性分配技術研究及應用[D].長沙:國防科技大學研究生院碩士學位論文,2007.

[8]曾天翔.電子設備測試性及診斷技術[M].北京:航空工業(yè)出版社,1996.

[9]王新峰.機電系統(tǒng)BIT特征層降虛警技術研究[D].長沙:國防科技大學博士學位論文,2005.

[10]徐永成,溫熙森,易曉山,等.機內測試技術發(fā)展趨勢分析[J],2001,20(8):37-40.

[11]Zourides V G.SMART Built-in Test An Overview[J].AUTOTESTCON,1989:417-421.

[12] Rassa B.Built-in test,continued[J].IEEE Instrumentation &Measurement Magazine,2002,5(4):8-9.

[13]張小林,劉海彬.電子系統(tǒng)BIT設計技術初探[J].中國測試技術,2008,24(3):80-83.

[14]Bain Karen T,Orwig David G.F/A-18E/F Built-in-test(BIT)Maturation Process[C].National Defense Industrial Association System Engineering Committee 3rd Annual Systems Engineering & Supportability Conference.Oct.20,2000.

[15]姜云春,邱靜,劉冠軍.機械裝備BIT系統(tǒng)的結構設計研究[J].測控技術,2006,25(2):59-61.

[16]何曉薇.航空電子設備機內自檢的設計[J].航空電子技術,2002,33(4):37-39.

[17] MIL-STD-471A.Maintainability Verification/Demonstration/E-valuation[S],1978.

[18]MIL-STD-470A.系統(tǒng)及設備維修性管理大綱.1983.

[19]孫啟亮,涂群章,孫敏,等.工程裝備測試性技術及應用研究[J].機電工程技術.2010,39(2):18-21.

[20]GJB3385-98.測試與診斷術語[S].1998.

[21]徐永成.BIT中智能故障診斷理論與方法研究[D].長沙:國防科技大學博士學位論文,1999.

[22]Pecht M,Dube M,Natishan M,and et al,An Evaluation of Built-In Test[J].IEEE Transactions on Aerospace and Electronic Systems,2001,37(1):266-272.

[23]Forsyth G F.DSTO international conference on health and usage monitoring.Aeronautical and Maritime Research Labortory,2001,1-107.

[24]Dickson B,Cronkhite J,Bielefeld S,et al.Feasibilty study of a rotorcraft health and usage monitoring system(HUMS):usage and structural life monitoring evaluation[R] .NASA Report,1996,1-67.

[25]張寶珍,曾天翔.PHM:實現(xiàn)F-35經(jīng)濟可承受性目標的關鍵使能技術[J].航空維修與工程,2005(6):20-22.

[26] Stan Ofsthun.Integrated vehicle health management for aerospace platforms[J].IEEE Instrumentation & measurement Magazine,2002,5(3):21-24.

[27]Aaseng,Gordon B.Blueprint for an Integrated Vehicle Health Management System[C] //Proc.of the 20th Digital Avionics Systems Conference. Orlando, USA: ALR International,2001..

[28]張寶珍.BEAM:航空航天領域的一種自動化診斷預測技術[J].國外質量與可靠信息網(wǎng),2006.

[29]Warren R.Hughes,A statistical framework for strategic decision making with AHP:Probability assessment and Bayesian revision[J].Omega,2009.2(39):463-470.

[30]丁劍,張琦,朱春生,等.基于自適應免疫遺傳算法的測試優(yōu)化選擇方法研究[J].機械制造與自動化,2011,40(6):137-139.

[31]冉紅亮,張琦,朱春生,等.工種基于多目標優(yōu)化的測試性分配方法[J].中國機械工程,2011(7),No.15:1775-1778.

[32] Zhu CHUNSHENG,Zhang Qi,Su Fantun,Ran Hongliang.Research on the multu-objective optimization model of system-level BIT testability index determination.2ndInternational Conference on Frontiers of Manufacturing and Design Science,Dec.11-13,2011.2223-2227.