數控車床正弦曲線加工及自動測量的實現

王立民

(上海寶鋼工業技術服務有限公司,上海 201900)

0 引言

寶鋼某廠引進CK8480D數控軋輥車床,系統配置為西門子802D數控系統,其主要用于精密車削加工軋線上使用的各種橡膠軋輥的正弦曲線外形輪廓并附加正反螺紋。整個加工生產工藝有兩個問題需要解決,1)實現正弦曲線加工,2)加工后的有效測量。加工的工件主要來源有兩種:1)從坯料開始的新加工,2)從產線上卸下來需要修復的橡膠輥修復加工。無論那種類型的加工,其工作原理、過程控制和加工程序完全相同,只有加工量等部分工藝參數需要少量修改即可。正弦橡膠輥以弦高1 mm,輥身長度1.5 m和2 m兩種規格居多。

由于數控系統沒有直接可供使用的正余弦曲線插補功能,所以必須自行編制程序計算函數,將整個正弦曲線分解為許多若干個小插補段組合而成來實現加工,這一方法與圓弧插補的電動機運行軌跡和方法類似。

因輥型復雜、輥子外表面橡膠材料較軟,所以工件加工結束后,如何對其進行有效的測量成為第二個問題點。如果用百分表進行人工測量。一般1.5 m長度的工件,為了測量出其實際加工曲線,往往需要反復測量,并且每次都得取足夠的測量點數以保證測量結果能有效反映實際加工曲線。因此,這種工作繁雜而耗時,且測量精度無法得到保證。

為此,本文在機床上設計了自動測量裝置,由數控和PLC程序完成自動測量,測得的數據通過系統配置好的RS232數據傳輸電纜傳到上位計算機中,再由計算機用VB語言編制好的測量數據處理程序進行數據列表、曲線描述工件表面加工精度和報表打印存檔等。

1 系統實現

1.1 正弦曲線加工函數功能的實現

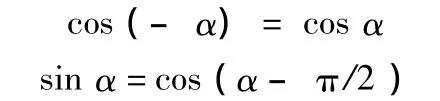

眾所周知,sin α =cos(π/2 – α)

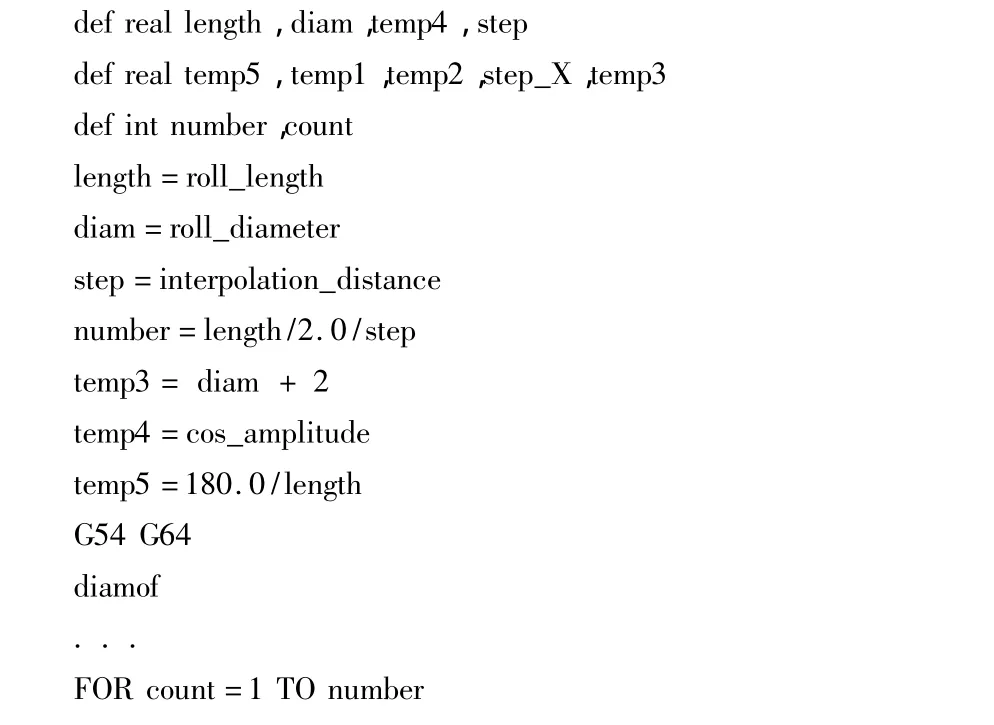

正弦曲線和余弦曲線在振幅等參數一樣的情況下除相差90°(1/4周期相移位)之外波形軌跡完全相同。對于輥子加工的曲線來說,sin α=cos(π/2–α)軌跡完全相同。所以完全可以用兩個1/4周期余弦函數波形疊加成一個1/2周期的正弦曲線波形。因為在具體的這臺數控機床程序編制中這樣編寫程序更為方便。下面便是這個程序中兩個1/4周期余弦函數的計算程序部分設計:

程序中首先定義整數和實數變量,然后將工藝參數變量中所賦值的數據傳給這些局部變量。

經過輔助移動后車削刀具定位在起始加工點工件坐標(1+diameter/2,length/2)。根據實際情況和現場軋輥變形量數據經驗,一般加工預留1 mm的余量。當z軸從起點開始經過軋輥縱向中心點再到終點,x軸加工輪廓為半個周期(0到180°)的正弦函數曲線。

此曲線由兩個1/4周期的余弦波形組合而成。第一段:x從cos90°(函數值等于0)加工到cos 0(函數值等于1),第二段:x從 cos 0°(函數值等于1)加工到 cos 90°(函數值等于0)。加工起點到終點固定為正弦函數的1/2周期,與輥長度無關。

實際加工中,無論軋輥長度是多少,弦高固定為1 mm,軌跡都是正弦函數半個周期:x∈ (0,π),即相當于余弦函數半個周期:x∈(-π/2,π/2)軌跡。工件縱向中心為最高點,兩邊為最低點。數控系統此處余弦三角函數計算輸入值用度。

程序中第一個函數軌跡從cos(π/2)加工到cos 0°,函數值從0°(最低點)到1(最高點)。

程序中第二個函數軌跡從cos 0加工到cos(π/2),函數值從1(最高點)到0°(最低點)。亦即相當于從cos 0°加工到 cos(-π/2)。

機床坐標方向:x正方向:床頭箱至尾座z正方向:工件中心向外方向。

加工起點從尾座開始向床頭箱方向,對刀起點也從尾座側工件邊緣開始。

G54的設定:x方向:取工件軸中心線(即主軸卡盤中心和尾座頂針中心的連接線)為零點;

z方向:取工件長度中心點為零點(如1 500 mm的工件長度,在中間750 mm處為工件零點)。

G64功能有助于軌跡連續運動,系統計算指令不會對軸的移動產生速度影響,既不會在每個step連接處出現停頓現象。

1.2 車削工藝參數的設定

在實際加工操作中只需對軋輥長度、軋輥直徑、正弦曲線弦高、加工預留量等幾個加工工藝參數在數控參數窗口進行設定即可。

至于直線段插補長度、主軸轉速、各進給速度、快速定位距離等參數,在程序中已經設定好不需要在每次生產加工操作時設定。

1.3 自動測量系統的設計

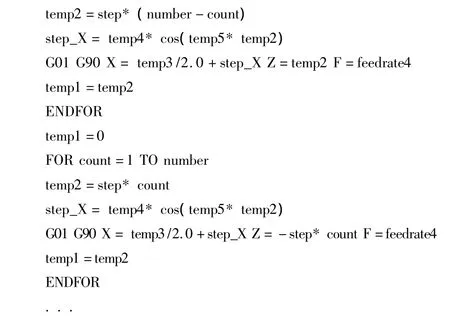

完成測量功能的自動測量系統選用英國RENISHAW裝置:MI-8信號處理接口單元經傳輸電纜連接外部可執行精準測量任務的LP2測量探頭來完成實現。

測量系統的主要設計是:將RENISHAW的三維測量探頭安裝在數控車床的四工位刀臺的某一個工位上。在工件正常加工時刀臺由程序控制旋轉至安裝有車削刀具的工位;在工件加工結束后需要對加工精度進行測量時,刀臺再由程序控制旋轉至安裝三維測量探頭的工位。探頭初次定位時的z軸坐標可以如同對刀操作一樣手動定位初始位置,也可以根據加工程序的z軸起點坐標自動定位第一點位置。然后系統以此為基點進行多點測量,z軸測量距離一般設定為50 mm。x軸由系統進行自動測量,測量結果輸送并保存到系統變量R參數中,這些數據傳到上位機經VB程序處理后,變成圖表顯示出來并可以打印和長期存檔。從LP2測量探頭經信號傳輸電纜、信號接口單元、數控系統、611U驅動和伺服電動機位控速度響應、數控系統程序計算和變量傳輸整個環節,自動測量系統重復測量精度能夠達到2 μ。

因為該機床選用611U雙軸控制模塊,將接口單元MI8-4的Probe Status(A11)的測量輸出信號連接在611U雙軸控制模塊X454的I0.B上,使用SimoComU工具軟件調試驅動時將P660=80。接口單元電源DC24 V(15 V-30 V)連接到驅動單元的P24、M24。

測量觸發信號取上升沿信號控制。802D數控系統MD[13 200]=1

通過PLC編程操作者可以監控測量過程:

通過V2 700 0001.0、V390 100 02.3控制HMI報警文本和測量狀態指示燈提醒生產操作測量過程。

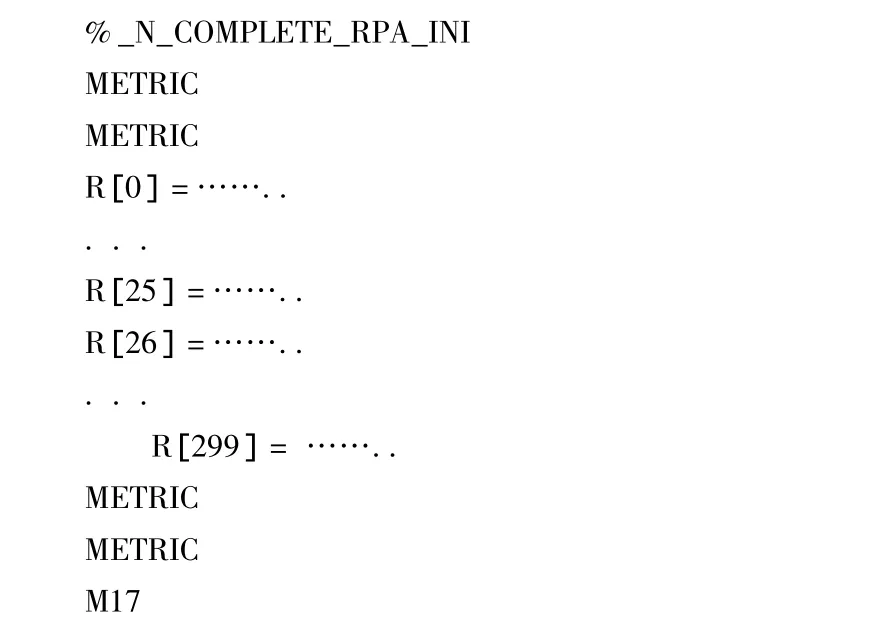

下面是1.5 m長工件的測量程序:

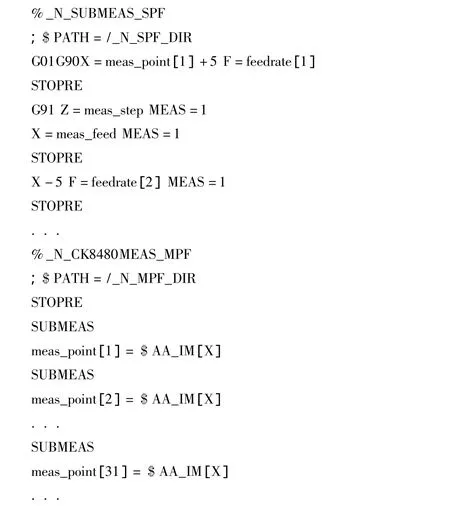

1.4 測量數據的傳輸

每一個輥子所測量的各點數據保存在數控系統的R參數區域。測量程序執行后所測量的結果數據必須在下一次測量前將數據傳輸到上位機中,否則下次再次測量所得新的測量數據也保存在該數據區域,會將前一次數據覆蓋掉。傳到上位計算機后便可以用excel文檔格式長期保存。

802D PCU的COM1或COM2接口用于連接上位計算機的RS232串行通訊接口。802D側用系統提供的專門用于數據通訊的軟件菜單進行操作:system >data in/out>RS232 configuration;data selection > data in或data out。上位機PC側在VB數據處理程序中設置一個命令菜單專門用于與802D進行數據傳輸。兩側都可以對波特率等參數進行設定。

1.5 上位機測量數據讀取程序

從802D側傳送過來的R參數文件為文本文件,其主體格式為:

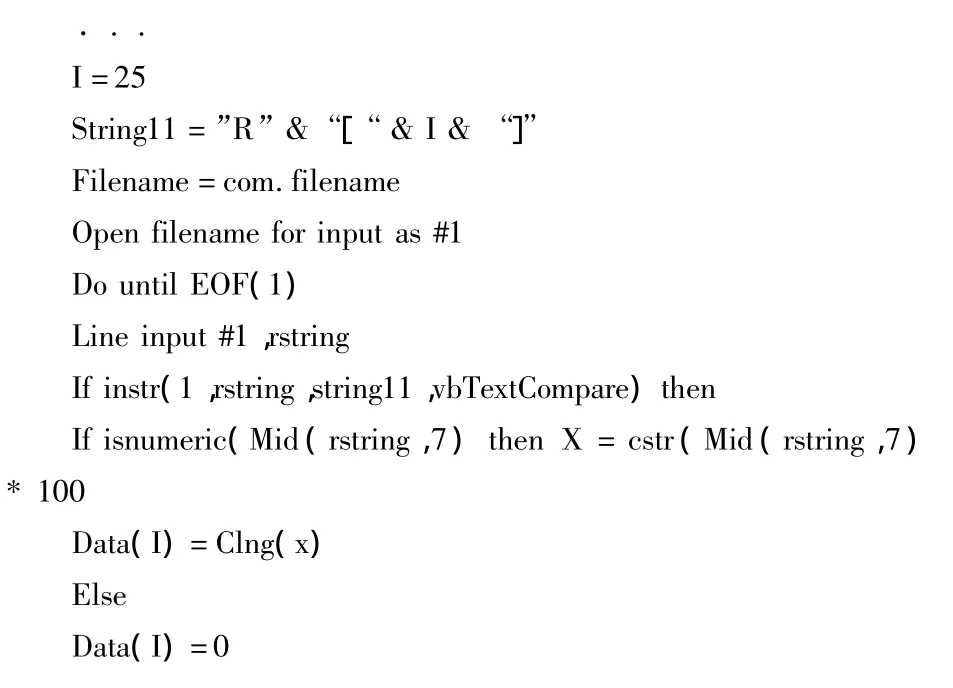

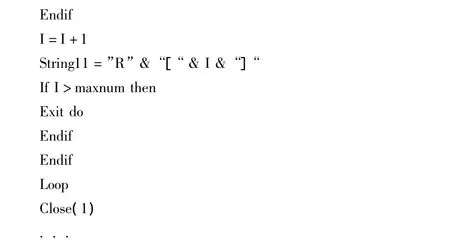

因此,首先應把測量數據從上述文本表達式中提取出來。文件開頭部分為文件傳輸目錄,VB處理程序不需要這部分內容,因此用文本比較方法將其過濾掉并找到需要的文本字符部分,如R25=……..,該段程序簡要敘述如下:

程序打開傳輸過來的文本文件后逐行讀取并賦予變量rstring,然后將讀取過來的每一行與R參數格式進行比較,判斷數據行中是否有R參數,因為在傳輸的R參數文本文件中每一個R參數及其所攜帶的數值都是獨立一行。如果有就用Mid函數將其分離出并轉換為實數型數據。String11用來表示不同的R參數,隨著I值的變化,其代表不同的x軸坐標點。由于數控系統測量程序定義傳輸過來的R參數第1點數據從R[25]開始,1.5 m長的軋輥一般為31個測量點,2 m長的軋輥一般為41個測量點,所以R序列數都為雙數,因此Mid函數的start參數定義為7。這里沒有設定Mid函數的length參數,所以獲取R參數中的所有數據位,如:R[48]=-198.697 175 8中的-198.697 175 8。Data()數組存放這些轉換后的數據,隨后對這些數據進行有效分析并在excel中以曲線圖的方式表示出來。

2 結語

通過該系統功能的設計,機床能夠實現橡膠軋輥正弦曲線的精確加工和自動在線測量,并且通過上位機圖表顯示、打印和存檔測量結果的數據表和加工曲線。通過自動測量系統的在線測量,不僅簡化正弦曲線測量過程,而且測量的結果真實準確,解決了手動測量所帶來的數據誤差等問題,使生產操作簡單易行,方便可靠。存檔文件與工件軋輥編號一一對應,保存在上位機中便于管理和查詢。

[1]《西門子802D配置手冊》Edition 06.99.

[2]《西門子802D操作編程手冊》Edition 06.99.

[3]《西門子802D診斷手冊》Edition 06.99.

[4]《西門子802D功能手冊》Edition 06.99.

[5]《RENISHAW installation & user’s guide》Issued:03.2002.