北侖電廠1號機組旁路控制系統改造設計

戴連波

0 引言

北侖電廠1號機組汽輪機為日本東芝公司設計制造的600MW TC4F-42型單軸、四缸四排汽、亞臨界、一次中間再熱、沖動、雙背壓凝汽式汽輪機。原設計的高壓旁路系統由瑞士SULZER公司設計制造,其容量為50%BMCR,使用AV6控制系統和電液執行機構;低壓旁路系統由東芝公司設計制造,使用DEH控制系統和電液執行機構。旁路系統與主機DEH系統使用同一油源。旁路系統包括1個高旁壓力控制閥,1個高旁溫度調節閥,1個高旁噴水隔離閥,2個低旁壓力控制閥和2個低旁溫度調節閥。高旁系統的控制部分由1個控制柜及安裝在操作臺上的控制面板組成,低旁控制部分則位于DEH控制柜內。

由于原旁路控制系統已運行近20年,其電子元件老化嚴重且備品缺失,AV6旁路控制系統無歷史數據采集,系統故障原因查找困難,基于以上原因,北侖電廠在1號機組大修過程中對其旁路控制系統進行了改造。

1 旁路系統改造概況

(1)選用新華XDPS平臺的DEH-V系統對東芝公司的低旁和蘇爾壽公司的高旁控制系統進行改造。(2)原旁路操作、監視盤、控制柜取消,對高旁閥油動機、高旁減溫水調節閥油動機、高旁減溫水隔離閥油動機進行重新設計更換,同時對高旁系統EHC油管路進行改造。原低旁系統的現場快關電磁閥、試驗電磁閥、伺服閥、測量閥位的LVDT等保持原狀。(3)新增1臺DEH、BPC操作員站,同時修改原DEH操作員站配置,使該操作員站也具有BPC操作和監視功能,方便1號機組啟停時的操作。(4)將旁路控制納入DEH系統,增加一對DPU,執行主汽壓力、高旁閥后溫度、熱再壓力、低旁閥后溫度控制任務,并增加相應硬件設備。(5)原輔助旁路控制系統已隔離不用,其與高旁控制布置于AV6控制柜內,此次將其電纜改接至電子室夾層新增的中間接線箱內。(6)新控制系統實現DPU、通訊、電源冗余功能。

2 旁路系統簡介

高低壓旁路系統是專門為汽輪機設置的一條旁路通道[1]。機組正常運行時,汽輪機高壓缸排汽進入再熱器,使其得到充分冷卻。但在機組啟動階段,汽輪機沖轉前或機組甩負荷時,高壓缸無排汽或排汽不足,導致再熱器有超溫燒壞的危險,通過旁路系統,使蒸汽經由旁路流入凝汽器,以保護再熱器。

機組采用滑參數啟動方式,在不同階段,對蒸汽參數有不同要求,通過旁路系統可改善啟動條件,尤其在熱態啟動時,可快速提高新蒸汽和再熱蒸汽溫度,縮短啟動時間。當發電機突然解負荷或解列只帶廠用負荷時,或當汽機停運時,旁路系統快速打開,使鍋爐逐漸調整負荷,并保持最低負荷下穩定燃燒,同時在故障消除后,迅速恢復發電,減少停機時間,以利系統穩定[2]。

在機組啟停過程中,鍋爐的蒸汽量大于汽輪機汽耗量,在負荷突降或甩負荷時,多余的蒸汽可通過旁路進行回收,達到回收工質和熱量的目的。

3 旁路系統控制

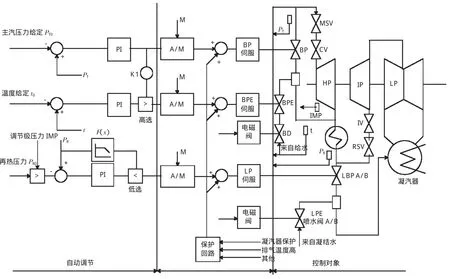

北侖電廠1號機組高低壓旁路的總體控制設計如圖1所示。

圖1 旁路控制系統圖

3.1 高壓旁路控制

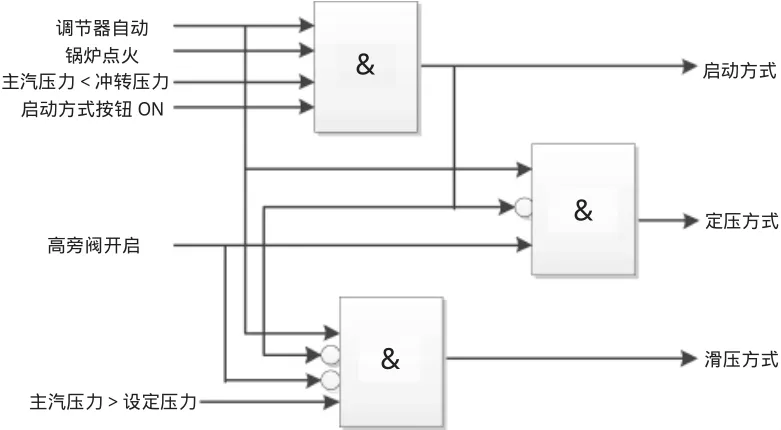

高旁系統運行方式可分為3種,即啟動方式、定壓方式和滑壓方式,其邏輯關系如圖2所示。

圖2 高旁系統運行方式邏輯圖

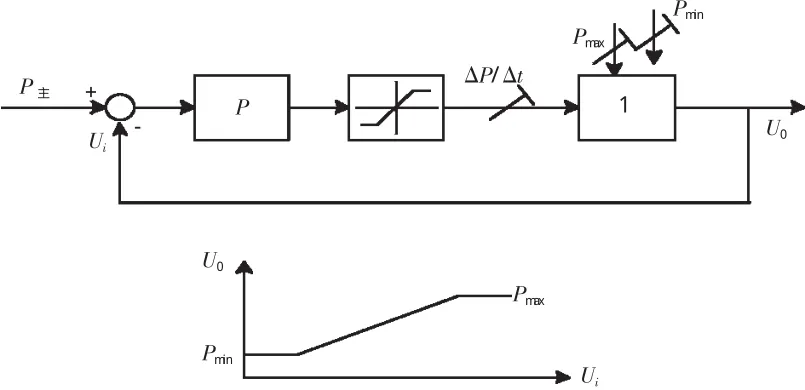

高壓旁路控制系統包括壓力定值設定、壓力調節和溫度調節3部分。由圖3可知,壓力定值設定PRL是一個帶輸出限制器的反饋積分器,通過積分器內部反饋和輸入放大器,產生一定斜率的斜坡信號,最大和最小壓力給定值可調,升壓率也可設定。當主蒸汽壓力的升壓率小于設定升壓率時,輸出將無延時跟隨輸入,當主蒸汽升壓率大于設定升壓率時,輸出跟隨設定升壓率,因此壓力定值設定具有限制主蒸汽壓力升壓率的作用。

圖3 高旁壓力設定

在啟動方式下,高旁閥M/A控制器輸出最小開度Ymin,原設計為20%,改造后將其放在運行操作畫面上,允許手動調整,同樣,最大開度Ymax,原設計為70%,也可手動調整。旁路啟動過程為:高旁閥最小開度Ymin→高旁閥最小壓力Pmin→高旁閥最大開度Ymax→通過PID調節器維持旁路閥最大開度Ymax,升壓至機組沖轉壓力。高旁壓力設定值受到變化速率限制,根據設計,限制值來自鍋爐最厚壁壓力容器——汽包的壓力,對應關系為:汽包壓力 MPa/變化速率 MPa/min(0/0.102,6.2/0.457,9.4/0.672,13.8/0.887)。高旁壓力設定值高限為17.4 MPa。

定壓方式:當主蒸汽壓力升至沖轉壓力時,旁路控制自動轉為定壓方式,此時壓力保持一定,保證汽機啟動的主蒸汽壓力,實現定壓啟動。壓力設定值可在操作臺上稍許增減。

滑壓方式:汽機在沖轉、暖機、升速并網帶負荷后,高旁閥開始逐漸關小,直至關閉,旁路控制自動轉為滑壓方式,壓力設定值自動跟蹤主蒸汽壓力實際值,即P定值=P主+△P,旁路保持關閉狀態。

高旁溫度調節回路的功能是保證高旁閥后溫度小于等于設定值,設定值可在操作臺上設定。溫度調節主要受溫差和高旁流量2個因素控制。

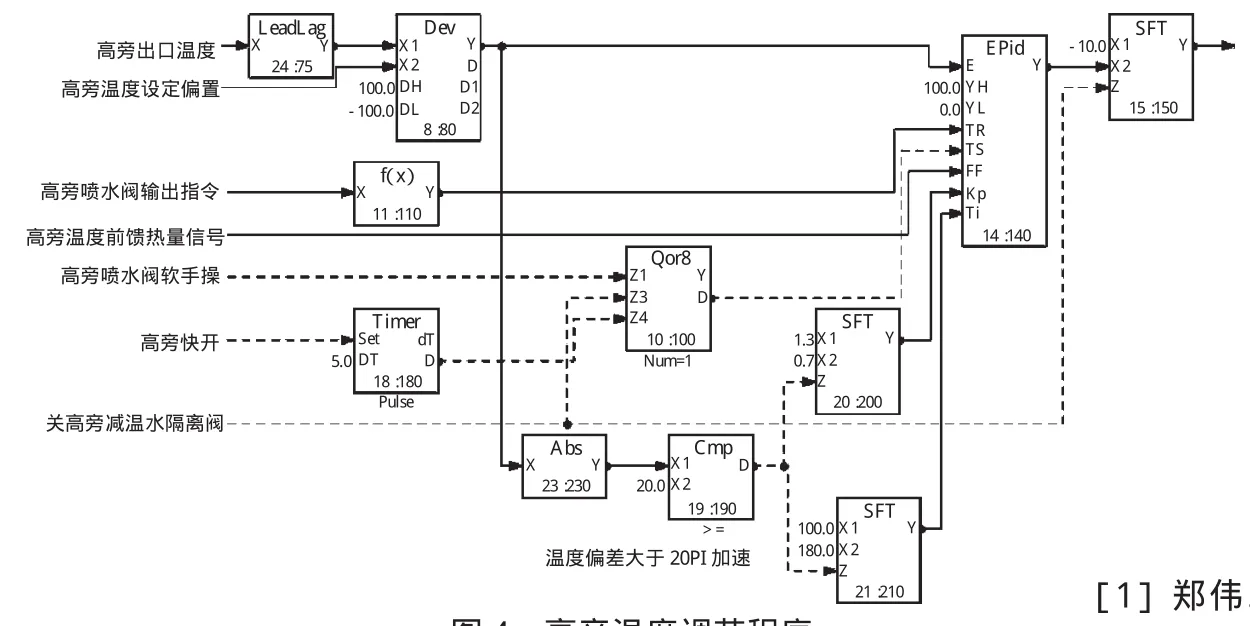

高旁的溫度調節程序設計如圖4所示,高旁閥后溫度采用高旁流量和高旁入口溫度作為高旁溫度前饋熱量信號,并采用變PI的控制策略,即當溫度偏差大于20時PI加速。高旁閥后溫度超限則高旁閥全關并閉鎖全開信號。通過本次改造,高旁閥后溫度比改造前有極大的改善。

圖4 高旁溫度調節程序

高旁閥控制有自動、手動和跟蹤3種狀態,若高旁減溫水隔離閥在開啟指令發出20 s內未開啟,則認為高旁減溫水隔離閥開啟故障,將高旁閥的輸出指令限制到0。

高旁減溫水隔離閥控制為開關型,當出現高旁快關信號或高旁閥開度指令小于2%時,自動關閉高旁減溫水隔離閥,否則自動開啟高旁減溫水隔離閥。

3.2 低壓旁路控制

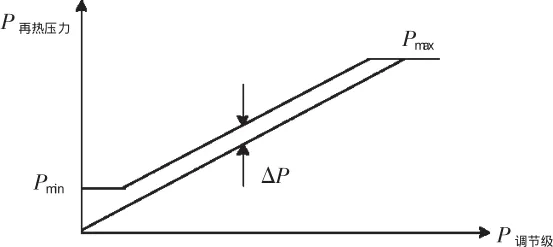

低壓旁路控制系統由再熱器出口壓力調節回路和噴水減溫調節回路組成。由圖5可知,低旁壓力設定值由高壓缸調節級壓力產生。在啟動和低負荷階段為定壓方式,Pmin由運行人員設定,以保證一定蒸汽流量通過再熱器,在額定負荷約30%以上時,再熱器出口壓力與負荷基本成正比,此階段中低壓缸運行在滑壓方式,壓力定值為KP調節級+△P,最大值Pmax和壓力閥限P可設定。

圖5 低旁壓力設定

低旁閥A和B的M/A控制器都不在自動狀態時,低旁壓力設定值跟蹤實際熱再壓力。壓力設定值BIAS(運行手動調整值)跟蹤低旁壓力設定值與實際熱再壓力的偏差,在投入低旁閥M/A控制器時自動實現無擾切換。

低旁閥控制也有自動、手動和跟蹤3種狀態。跟蹤條件為低旁快關信號,M/A控制器跟蹤軟件輸出的最后指令。手動條件為觸發以下條件之一:低旁快關信號、熱再壓力故障、M/A控制器不在自動狀態的脈沖。自動條件為觸發以下條件之一:運行操作、低旁快開信號。

低旁噴水減溫閥為開關型,低旁開啟前須全開對應低旁噴水減溫閥。低旁投運過程為:低旁開啟需求→噴水閥全開,閥后壓力滿足→低旁開度指令正常輸出。當低旁快開信號、低旁最末級前開度指令大于1%、低旁開度大于3%,任一出現則對應低旁噴水減溫閥開啟,反之則關閉。

4 結語

在本次旁路系統改造前,高旁閥后溫度偏高,高旁電動隔離閥及暖管閥打開時,閥后溫度最高可達近340℃,經過改造后高旁閥后溫度為250℃。機組甩50%負荷時,閥后溫度先降后升,下降最低至180℃;機組甩100%負荷時,閥后溫度先升后降,上升最高至310℃,2次均呈收斂正弦波狀,高旁能夠可靠熱備用。

北侖電廠1號機組的旁路系統改造是針對蘇爾壽旁路系統的改造,這為國內同類設備改造提供了依據,具有較強的借鑒作用。通過本次改造,提高了系統設備的健康水平,為機組的長周期安全穩定運行打下扎實的基礎,備品數量和價格也大大降低,有效降低了發電企業的運營成本。

[1]鄭偉.300 MW直流爐機組高低壓旁路控制系統優化和改進[J].電力建設,2012,33(6)

[2]章建葉.浙江北侖發電廠一號機組系統及設備說明書,1998