8000m3/h空分設備的調試

劉言信

(河南安陽九天精細化工集團公司,河南 安陽 455133)

KDON—8000/4000型空分是一套典型的外壓縮流程設備,是安陽化學工業有限公司新建200kt/a乙二醇裝置的配套工程,主要為乙二醇裝置提供純度為99.6%、壓力為0.55MPa的氧氣。此套裝置由開封空分設備有限公司提供成套的設備,2012年3月開始土建、設備安裝,單機試車等。2012年9月3日調試成功,生產出合格的氧氣。

1 空分設備的配置

(1)空壓機選用的是開封空分設備廠生產的DA880型四級壓縮、二級冷卻單軸壓縮機,由電機驅動,壓縮機電機上帶有水冷卻系統,排氣壓力0.65MPa(絕壓),流量為44000m3/h。

(2)預冷系統由水冷塔和空冷塔及4臺水泵和一套冷凍機組組成,冷凍機組由開利公司提供,螺桿型,型號為30HXY065A,兩臺冷卻泵和兩臺冷凍泵各一用一備。

(3)分子篩純化系統由兩臺組成,切換使用,周期為4h。再生設備兩臺:一臺為立式結構電加熱器;一臺為臥式蒸汽加熱器,根據情況選擇使用。

(4)膨脹機采用增壓膨脹機,由開封空分設備有限公司生產,一用一備。

(5)精餾系統的下塔為篩板塔,上塔為規整填料塔。上塔采用填料塔,在其他參數不改變的情況下,效率可提高5%以上。

(6)氧壓機型號為ZW-70/2,是立式雙級雙缸雙作用、水冷、無潤滑、活塞式壓縮機,結構緊湊,導向環、活塞環、填料磨損均勻,壽命長。

2 流程特點

(1)采用直接接觸空冷塔,降低空氣溫度,改善分子篩的工作環境,另外,還洗滌空氣中的雜質。水溫經過冷凍機組可以降至8~10℃,水冷塔和空冷塔采用填料塔,換熱效率高、阻力小、能耗小、可靠性好。

(2)采用分子篩吸附凈化空氣,工藝流程簡單,啟動容易,操作方便,運行安全,切換損失小,精餾工況穩定,產品提取率高。

(3)上塔采用規整填料塔,傳熱傳質性能好,阻力小,空壓機排壓降低,使操作可靠,并大大降低能耗。

(4)采用增壓膨脹機,單位制冷量大,膨脹量較小,改善了上塔的精餾工況。

(5)配置了一個副冷和一個液氧量筒,定期排放主冷液氧,增加主冷的安全性。

(6)設置了膨脹機前溫度調節流路,以滿足啟動過程以及正常運轉的工況要求。

(7)主換熱器為三個,分別采用氧氣、氮氣、污氮氣與入塔空氣換熱,并附設調節閥門,可調節各板翅式換熱器的熱端溫差,防止偏流,減少冷損。

3 流程簡述

原料空氣經自潔式空氣過濾器去除灰塵和機械雜質,在離心式空壓機中被壓縮至0.53MPa、100℃左右,壓縮空氣經空氣冷卻塔洗滌冷卻至8~10℃,然后進入自動切換使用的分子篩吸附器,以清除 H2O、CO2、C2H2和CnHm,出分子篩的空氣為12~14℃,分成三路。

一路進入分餾塔,經過主換熱器與返流氣體換熱,空氣被冷卻至液化溫度(-173℃),相應有少量氣體液化,這些氣液混合物一起進入下塔。

另一路空氣(8000m3/h)作為膨脹氣體,經增壓機增壓并經冷卻器冷卻后也進入主換熱器與返流氣體換熱。這部分空氣被冷卻至-115℃左右,從主換熱器中部和底部抽出去膨脹機,膨脹后的空氣進入上塔中部。

第三路僅少量空氣,去儀表空氣系統,作為儀表氣。

在下塔,空氣被初步分離成氮和富氧液空,在塔頂獲得純度99.99%的氣氮,進入主冷與液氧換熱冷凝成液氮,部分液氮回下塔作為下塔的回流液。另一部分液氮,經過冷器過冷后節流進入上塔頂部,作為上塔回流液。下塔釜液含O236%的液空,經過冷器過冷、節流后進入上塔中部參加精餾。

不同狀態的三股流體進入上塔經再分離后,在上塔頂部得到流量約12000m3/h、純度為99.99%的氮氣,經過冷器、主換熱器復熱后出分餾塔。上塔底部的液氧在主冷被下塔的氮氣加熱而蒸發,其中8000m3/h、純度99.6%的氧氣,經主換熱器復熱后出分餾塔,其余部分作為上升蒸氣參加精餾;在上塔上部尚有約12000m3/h的污氮抽出,仍經過冷器、主換熱器復熱引出分餾塔。

另外,從主冷引出80m3/h液氧到液氧量筒,積累到一定液位后排至液氧儲槽,供銷售用,同時可以稀釋主冷碳氫化合物濃度,進一步保證主冷安全。

從分餾塔出來的污氮,其中10000m3/h去HXK-45000/5.3型純化系統,再生分子篩,其余去水冷塔升溫、增濕后放空。

合格的氮氣出分餾塔后,按用戶需要并入用戶氮氣管網,加壓后送用戶使用,其余部分去預冷系統的水冷卻塔,升溫、增濕后放空。

合格的氧氣出分餾塔后,按用戶需要加壓后并入用戶氧氣管網,供用戶使用。

4 調試過程中發現的問題及處理

4.1 空壓機問題

4.1.1 振動值超標聯鎖跳車

8月2日20時18分DA880空壓機檢查結束后準時開車,當導葉開至40°時,低壓側振動值開始有小幅度的波動,升至50μm波動減少,繼續將導葉開到50°時,空壓機低壓側振動值超過85μm,聯鎖跳車。打開低壓側軸瓦檢查,發現軸瓦過盈間隙過小,調整好間隙重新開啟仍然出現類似的跳車。懷疑葉輪動平衡有問題,返廠做動平衡和葉輪探傷,沒有發現問題,設計院專家到現場檢查氣流通道時發現氣流通道存在較大問題,高速流動的氣流在通道內遇到的阻力較大,造成轉子產生不平衡力,引起振動。由于現場不具備處理的條件,隨后將空壓機整機返廠進行處理。返廠后將流道、隔板、蝸殼、中間冷卻器均進行了檢查處理。流道處理前后圖片對照見圖1。

4.1.2 自潔式過濾器不反吹

在對自潔式過濾器試驗時發現自潔式過濾器沒有反吹,并且電磁閥有異常響聲。經過電儀人員初步檢查,發現個別電磁閥閥體發熱,隨即將自潔式過濾器電源斷掉。和廠家聯系,售后人員到場后,仔細檢查了電磁閥和控制柜,發現控制柜上電路板出現故障,更換電路板后恢復正常。

4.1.3 螺桿油泵損壞

由于在測試油泵聯鎖時同時啟動兩臺油泵,造成油壓超高,螺桿泵螺桿抱死,電機將油泵聯軸器憋斷,油泵損壞。更換兩臺油泵后,恢復正常,同時,對泵后止逆閥進行了改造,在止逆閥閥腔上增加了限制閥芯超高的限制器,保證了閥芯只能在允許的范圍內活動,杜絕了由于止逆閥升至過高位置造成油泵憋壓的事故發生。

4.1.4 空壓機氣動閥開關不靈活

在空壓機防喘振自調閥的測試中發現自調閥開關不到位,經過檢查沒有發現閥體和定位器的問題。經過仔細檢查,發現自調閥的氣源管線和自潔式過濾器的反吹氣源在一根管線上,當自潔式過濾器反吹時造成氣源壓力下降,最終導致自調閥開關不到位。和安裝人員溝通后,安裝了自潔式過濾器專用反吹氣源,杜絕了類似的情況再次發生。

圖1 流道處理前后對照

4.2 純化器問題

4.2.1 純化器出口加熱溫度上不去

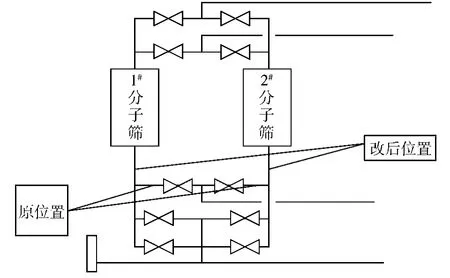

在分子篩活化的時候,分子篩出口溫度升不上去,加溫時間過長,并且冷吹時溫度不下降,不符合正常的分子篩加溫和運行曲線。經過對現場認真的查看,發現分子篩加溫出口(正常時的進口)測溫點位置安裝錯誤(圖2),只能顯示正常使用時的進口溫度,無法正確反映加溫時的出口溫度。

圖2 測溫點示意

安裝位置改變后,發現仍有一個不正常,經過檢查發現溫度計安裝位置顛倒了,更正后,加溫溫度恢復正常。

4.2.2 電爐出口加溫時溫度波動較大

由于原設計純化器加溫活化閥位置在4m管廊上,管徑為DN150,閥門為DN100,并且沒有操作平臺。根據我們的要求將該閥引至地面1m的位置,在DN150的管線上增加一個DN150的截止閥。在分子篩活化中發現氣流聲音較大,且閥出口位置有結霜現象,流量最高只能達到7000m3/h,電爐出口溫度忽高忽低,加溫受到影響。電爐溫控器廠家到場后對溫控器進行了調試,沒有發現什么問題。安裝公司根據我們的要求將原DN100加溫閥改為DN150的截止閥,加溫氣量可以達到12000m3/h,并且電爐出口溫度也相當穩定,分子篩純化器工作正常了。

4.3 膨脹機的問題

4.3.1 膨脹機開不起來

設備準備裸冷時,開啟膨脹機,打開噴嘴20°時仍然沒有轉速,查看各個閥門沒有發現問題。經過再次仔細排查,發現兩臺增壓水冷器后止逆閥方向裝反,造成氣體送不出去。安裝人員立即調換,重新開啟膨脹機,轉速上去了。經過對設備裸冷檢查,沒有發現漏點。

4.3.2 安全閥起跳

膨脹機膨脹端設計有超壓保護安全閥,安全閥的起跳壓力為0.08MPa,但是由于膨脹機的加溫氣體為分子篩后的氣體,壓力在0.5MPa左右,加溫閥開啟時稍有不慎安全閥即起跳。鑒于這種情況,車間讓安裝人員將加溫氣體改為污氮氣,這樣既保證了加溫,又防止出現超壓現象。

5 分餾塔調試的問題

5.1 氧氣純度合格后又下降

9月3日晚20:20氧氣合格后,純度一直保持在99.6%,到9月4日凌晨3:00氧氣純度開始下降,最低降到85%,主冷液位也出現大幅度的波動,打開主冷液位負壓管吹除,從負壓管內吹出液體,顯然是主冷液位過高造成精餾破壞,最終造成氧氣純度下降。打開液體排放閥,通過集散將主冷液位排至2300mm,氧氣純度逐漸恢復正常。

5.2 氮氣純度不合格

氧氣合格后,氮氣純度一直不合格。經過認真仔細的分析,判斷液氮節流閥開度過大,造成下塔回流液偏少,液氮中含氧量較高,繼而造成氮氣純度不合格,將液氮分析接到氮氣分析在線表,通過關小液氮節流閥,觀察液氮純度的變化趨勢,趨勢向純度提高的方向變化,將液氮節流閥關至22°時,氮氣純度合格,純度一直保持在10×10-6以下。

6 氧壓機的問題

由于界內工藝設置聯鎖較多,易出現使用氧氣直接切斷的情況,且對氧氣壓力要求較高(必須保證在0.48~0.52MPa之間波動),為此,我們在外送管線與放空管線之間增加了一條自調管線。保證了氧氣壓力的穩定和設備的安全。

總之,在8000空分裝置的試開車過程中遇到了很多問題,通過我們的努力得到了解決,我們因此對整套裝置的性能和特點也有了較深的掌握,為以后的正常生產奠定了基礎。