有限元方法在管道外漏磁檢測中的應用

高廷巖,于永亮,韓天宇,董 平

(南京市鍋爐壓力容器檢驗研究院,南京 210000)

石油化工類企業存在大量地面管道,由于其輸送介質的復雜,加之外部空氣、管內積液、壓力波動等原因,管壁極易出現裂紋、沖刷損傷和腐蝕變薄等現象,直接影響管道的使用壽命。在管道的失效和破壞因素中,腐蝕是管道損壞的主要因素。據統計,管道因腐蝕所造成的損壞大約占全部管道損壞的90%[1-2]。因此,檢測管道的腐蝕狀況就成為預防管道事故的前提。

在眾多對腐蝕缺陷的檢測方法中,漏磁檢測方法有其獨到之處。其與輸送的介質無關,對檢測環境的要求很低,可帶防腐層檢測(不需要對表面進行打磨處理)的特點,極大地降低了檢測成本,減輕了檢測人員的勞動強度[3-5]。該技術現已廣泛應用于常壓立式儲罐罐底板的腐蝕缺陷的檢測。

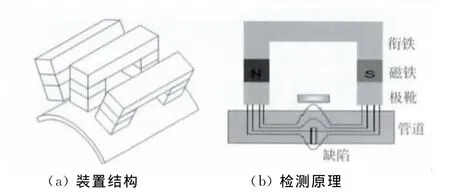

針對工業管道及管道主要缺陷形式,筆者采用一種特殊的漏磁檢測結構(圖1)來進行建模分析。該結構由三個勵磁結構組合而成,結構中各個勵磁結構的銜鐵、永久磁鐵和極靴與待檢測的管道形成閉合磁回路,可以通過調整勵磁結構間的相對角度滿足不同直徑管道的檢測需要。筆者利用有限元方法建立了該檢測結構的三維模型,對比分析了多磁化單元引入后的腐蝕缺陷上方漏磁場的變化。建模分析了不同幾何尺寸的管道腐蝕缺陷漏磁場分布特性,得出不同深度、直徑、被檢測管道厚度、提離值的漏磁曲線軸向分量和徑向分量峰值曲線。所得結論為后續現場試驗及定量分析缺陷的形狀和尺寸提供了理論基礎和實踐依據,具有現實意義。

1 建立有限元模型

管道腐蝕主要有管壁均勻減薄、蝕損斑、腐蝕點坑、應力腐蝕裂紋等缺陷形式,其中點蝕坑占極大多數,因此文中有限元分析缺陷模型為點蝕坑模型。

如圖1所示,裝置中的銜鐵、永磁體、極靴、氣隙和被測管道組成了一個閉合磁路。為了更真實地模擬實際模型的外部環境,需要磁化結構模型包圍適當大小的空氣域,同時賦予管道、缺陷、磁化結構和空氣不同的材料屬性,使得整個模型符合實際需要。

2 漏磁場參量分析

圖1 漏磁檢測裝置及原理示意

通過Ansys軟件計算求解,在后處理中可以以多種形式得到管道缺陷處漏磁場分布,包括磁通量密度、磁場強度的等值圖、矢量圖和沿某路徑的曲線圖等。筆者在缺陷上方與管壁一定距離處建立直線路徑,提取漏磁場軸向分量和徑向分量,定量分析缺陷處漏磁場變化。

2.1 漏磁信號與磁化單元數量的關系

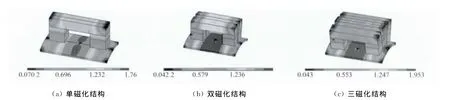

為驗證磁化結構的影響,分別建立了單磁化結構、雙磁化結構和三磁化結構漏磁檢測模型。在磁化結構正下方建立直徑為φ4mm,深度為壁厚50%(壁厚6mm)的圓柱形模擬腐蝕缺陷。圖2為其在不同磁化結構中的磁感應強度云圖。從云圖中可以看出,被磁化管道都接近磁飽和,能夠產生缺陷漏磁場;磁化結構下方管壁內的磁感應強度最大,銜鐵、磁鐵、極靴次之,最大磁感應強度出現在缺陷處;磁化結構數量增加后,管道磁化強度由于其它磁化結構的引入有所增強,從而導致缺陷上方的漏磁場強度的增加。

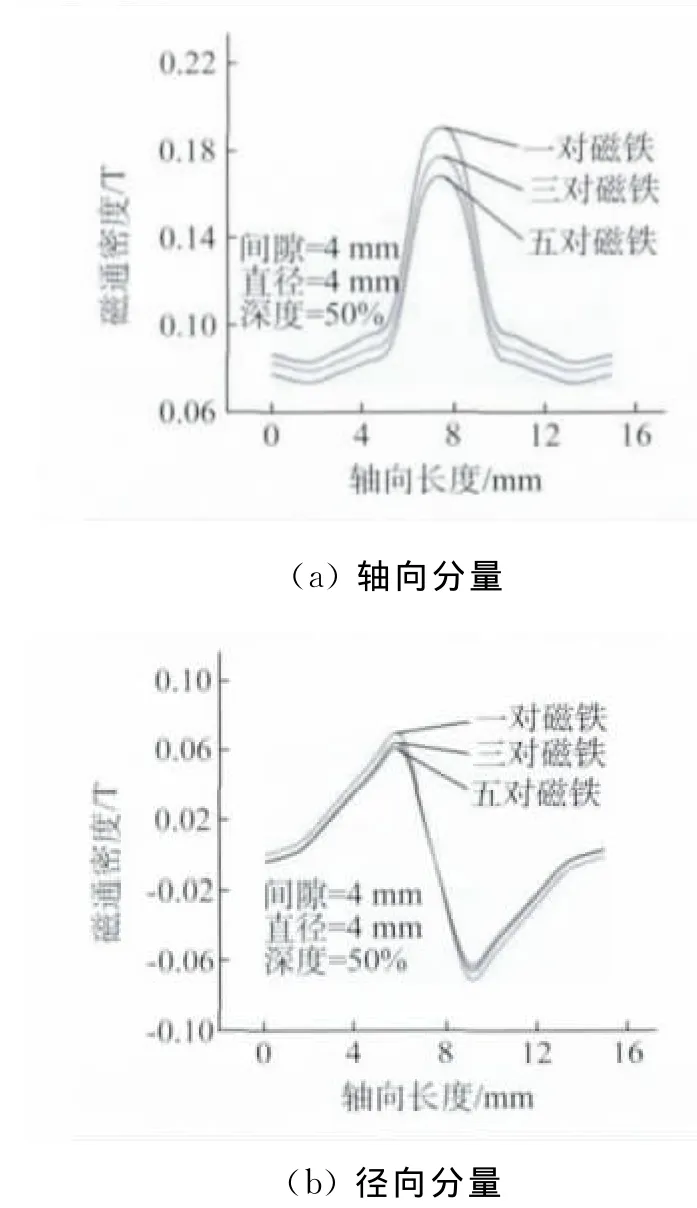

在缺陷上方1mm處建立路徑,提取漏磁場軸向和徑向分量如圖3所示。可見,當磁化結構數量從一個增加到兩個時,磁化結構下方的缺陷漏磁場較單磁化結構時有所增加。當磁化結構數量增加到三個時,缺陷漏磁場的強度在雙磁化結構的基礎上有所增加。從三種磁化單元模型的合磁場參量的變化可以認為,由于其它磁化單元的引入,單磁化單元模型缺陷上方的合磁場整體有所增加。

2.2 漏磁信號與缺陷深度的關系

圖2 模擬圓柱缺陷在不同磁化結構下的磁感應強度

圖3 磁化結構不同時不同位置處的漏磁通曲線

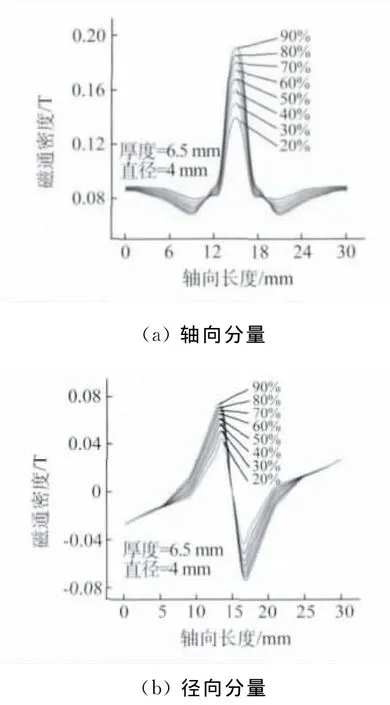

圖4 不同深度缺陷的漏磁通曲線

對缺陷直徑均為φ4mm,深度分別為管壁厚度(6mm)的20%~90%缺陷建立有限元模型。提取路徑上的磁場參量,得到不同深度圓柱缺陷上方距管壁1mm處的漏磁通密度軸向分量Bx、徑向分量By的分布曲線如圖4所示。

從圖4曲線分布特點可以看出,隨著圓柱缺陷深度的增加,軸向分量Bx和徑向分量By峰值都呈近似線性增長。

2.3 漏磁信號與缺陷直徑的關系

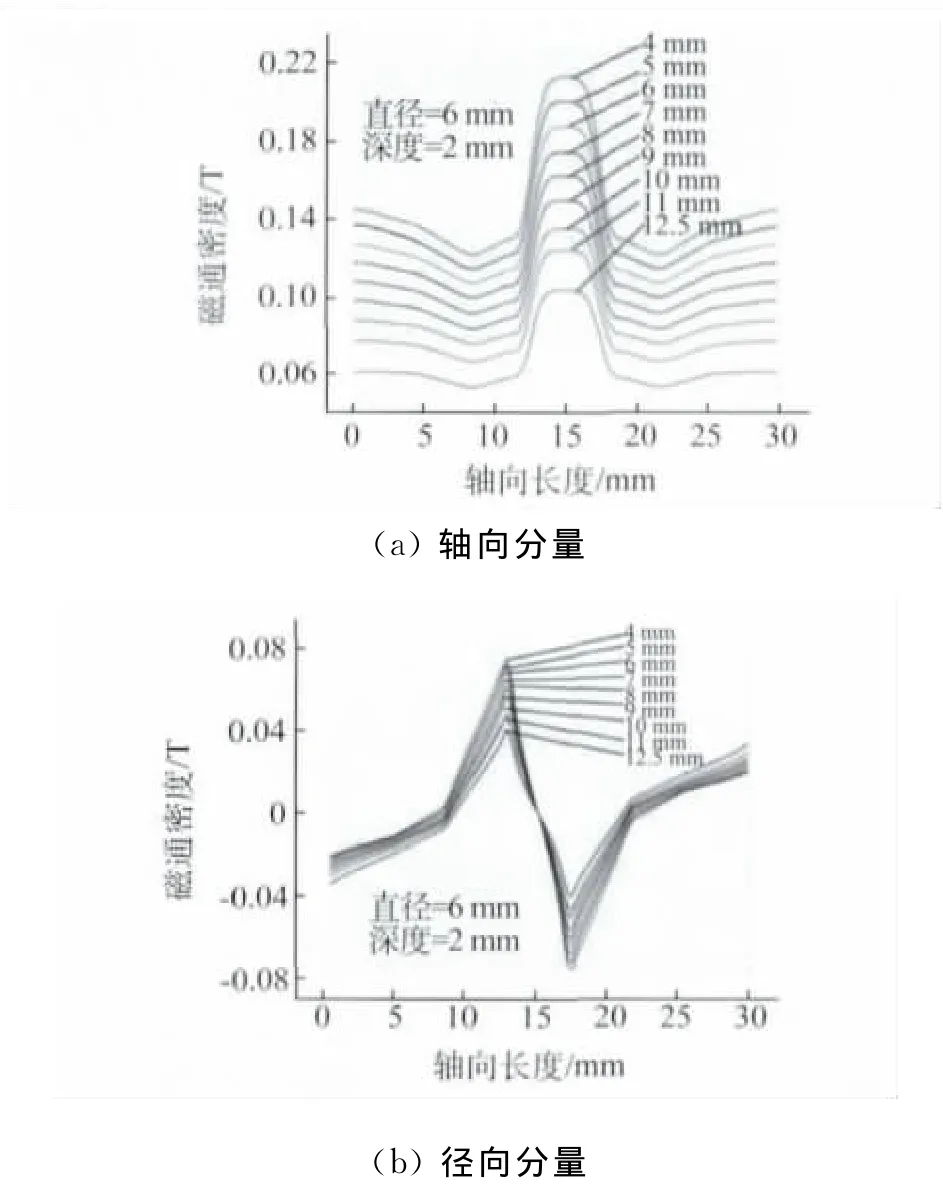

在三磁化單元模型的中間單元下方管壁建立了多個深度相同、直徑不同的圓柱形缺陷。缺陷深度均為2mm,直徑為φ3~15mm。經過有限元建模計算,提取路徑上的磁場參量,得到不同直徑圓柱缺陷上方距管壁1mm處的漏磁通密度軸向分量Bx、徑向分量By的分布曲線如圖5所示。

由圖5磁場參量曲線可以看出,在一定直徑范圍內(φ3~6mm),圓柱形缺陷漏磁通密度的分量Bx,By曲線峰值隨缺陷直徑的增加而增大。當直徑大于φ6mm時,Bx,By曲線峰值與缺陷直徑呈現出遞減關系。該非線性關系給缺陷的判定帶來了一定的困難,特別是當儀器采用閾值報警時容易造成缺陷的漏檢。

2.4 漏磁信號與被檢管壁厚度的關系

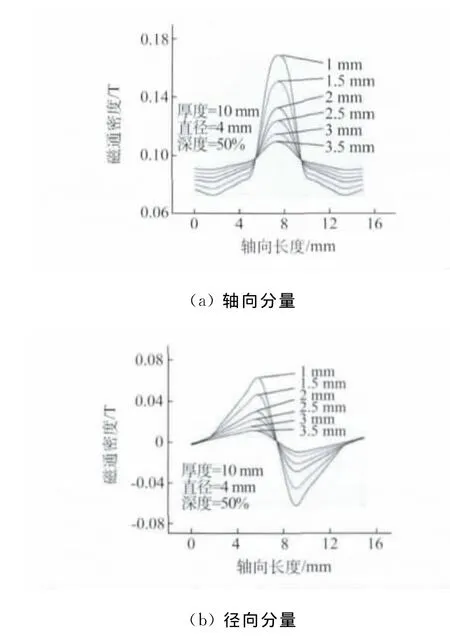

對直徑均為φ4mm,深度為2mm,管壁厚度4~12.5mm變化的缺陷建立有限元模型,并提取路徑上的磁場參量,得到不同管壁厚度上缺陷上方距管壁1mm處的漏磁通密度軸向分量Bx、徑向分量By的分布曲線如圖6所示。

從圖6曲線分布特點可以看出,隨著管壁厚度的增加,軸向分量Bx和徑向分量By峰值都呈近似線性減小。

雖然被測管道厚度不同,但相同幾何參數的缺陷漏磁曲線軸向分量形狀卻相同,只是管道壁厚的增加會導致被測管壁磁化飽和度的下降,使漏磁曲線隨著壁厚增加而整體下移。

2.5 漏磁信號與提離值的關系

對缺陷直徑均為φ4mm,深度為管壁厚度50%的缺陷建立有限元模型計算,并提取路徑上的磁場參量,得到不同深度圓柱缺陷上方距管壁1~3.5 mm處的漏磁通密度軸向分量Bx、徑向分量By的分布曲線如圖7所示。

從圖7曲線分布特點可以看出,隨著提離值的增加,軸向分量Bx和徑向分量By的峰值都呈近似二次減小。

圖6 不同管壁厚度缺陷的漏磁通曲線

圖7 不同提離值的漏磁通曲線

提離值的選取是一個矛盾,提離值的變化或波動可被看作干擾信號,對檢測結果帶來不利影響。減小提離值能夠使霍爾元件采集到更多漏磁場信息,但同時將增大由提離值的波動所引起的誤差;增大提離值會使霍爾元件采集到較少的漏磁場信息,但同時會減小由提離值波動引所起的誤差,因此要根據具體情況選取提離值。

3 結論

運用有限元分析軟件對管道缺陷處漏磁場的漏磁進行模擬仿真,可以方便地得到大量幾何形狀不同的缺陷磁場分布,為缺陷的識別提供依據并為定量分析做準備。通過多磁化單元結構進行有限元模擬和試驗驗證,可以得出以下結論:

(1)多個磁化單元的引入會造成磁場的疊加,從而對缺陷漏磁場造成一定的影響。磁化單元數量的增加會使缺陷處漏磁場增強,并且中間磁化單位的增加量要大于兩側。

(2)缺陷的幾何尺寸影響漏磁場分布,且兩者之間存在一定的關系。在一定直徑范圍內,缺陷深度與漏磁信號呈近似線性關系;雖然被測管道厚度不同,但相同幾何參數的缺陷漏磁曲線軸向分量變化趨勢相同。

(3)給出了不同提離值的缺陷漏磁場分布曲線,檢測時可根據實際需要適當選取提離值,有助于獲得良好的漏磁場信號。

[1] 李光海,劉時風,沈攻田.壓力容器無損檢測——漏磁檢測技術[J].無損檢測,2004,126(12):638-642.

[2] 何輔云.石油管道的高速檢測與缺陷識別[J].無損檢測,2000,22(5):206-208.

[3] 王亞東.管道漏磁檢測技術研究[D].大慶:大慶石油學院,2004.

[4] 徐江,武新軍.國外油管在線無損檢測技術的研究與應用現狀[J].石油機械,2006,34(5):81-84.

[5] 張勇.漏磁檢測若干關鍵技術的研究[D].合肥:中國科學技術大學,2007.