國內外鋼板超聲檢測標準對比分析

甘正紅,方曉東,余 洋,蘇繼權

(1.上海中油天寶巴圣鋼管有限公司,上海 201100;2.江蘇通宇鋼管集團有限公司,揚州 225008)

鋼板是由板坯軋制而成的,鋼板中常見缺陷有分層、折疊、夾渣(雜)、疏松、偏析、白點和裂紋等。鋼板內部缺陷對于承壓設備及重要用途的鋼結構質量有著重要的影響,如分層缺陷部位的有效壁厚減少,會使該部位的物理、機械性能下降,而且缺陷部位金屬組織的不連續性也將使產品在使用中出現疲勞甚至失效,嚴重影響產品的使用性能[1]。鋼板邊部的分層、夾渣(雜)等缺陷對后續的焊接質量影響較大。由于鋼板內的缺陷通常平行于鋼板表面,所以采用垂直于板面的超聲波縱波探傷法能有效檢測出鋼板的內部缺陷。所有承壓設備及重要用途的鋼結構用鋼板一般均需進行超聲波檢測。

文章對鋼板常用國內外超聲檢測標準的異同點進行比較,即JB/T 4730.3—2005《承壓設備用鋼板超聲檢查和質量分級》、GB/T 2970—2004《厚鋼板超聲波檢驗方法》、SY/T 6423.5—1999eqv ISO 12094:1994《石油天然氣工業承壓鋼管無損檢測方法焊接鋼管制造用鋼板/鋼帶分層缺欠的超聲波檢測》、ASTM A435《鋼板超聲直射波檢驗的標準規范》、ASTM A578《特殊用途的普通鋼板和復合鋼板直射波超聲檢驗標準規范》、BS 5996:1993《鋼板、鋼帶和寬板內部缺陷的超聲波檢驗驗收等級》、EN 10160:1999《厚度大于和等于6mm的鋼板超聲檢測》、SEL 072:1998《厚板超聲波檢驗(供貨技術條件)》。

1 厚度范圍

國內外各標準均規定了檢測厚度的適用范圍。

1.1 JB/T 4730.3—2005標準

該標準適用厚度T=6~250mm。當T=6~20mm時,采用雙晶片直探頭,晶片面積不小于150mm2,公稱頻率為5MHz;當T>20~40mm時,采用單晶片直探頭,直徑14~20mm,公稱頻率為5MHz;當T>40~250mm時,采用單晶片直探頭,直徑20~25mm,公稱頻率為2.5MHz。

1.2 GB/T 2970—2004標準

該標準適用厚度T≥6mm,當T=6~13mm時,采用雙晶片直探頭,公稱頻率為5MHz;當T>13~60mm,采用雙晶或單晶片直探頭,公稱頻率不小于2MHz;當T>60mm時,采用單晶片直探頭,公稱頻率不小于2MHz。

1.3 SY/T 6423.5—1999標準

該標準等同于ISO 12094:1994,其適用厚度T≥4mm,所用探頭每個晶片最大寬度應為30mm。對于不同晶片尺寸雙晶直探頭,應采用尺寸最小的晶片計算覆蓋范圍。公稱頻率未明確規定,只在附錄A手動掃查確定缺欠尺寸時選取4MHz。

1.4 ASTM A435標準

該標準適用厚度T≥12.5mm,探頭直徑通常為25~30mm或25mm2,但有效面積不小于450mm2,公稱頻率推薦2.25MHz,可要求較高或較低的頻率,但低于1MHz要得到協商同意。

1.5 ASTM A578標準

該標準適用厚度T≥10mm,探頭直徑為25mm或30mm或25mm2),公稱頻率推薦采用2.25MHz,當鋼板厚度小于20mm時,可能需要5MHz。

1.6 BS 5996:1993標準

該標準適用厚度T=5~200mm,除非材料顯示高的超聲衰減特性,最大晶片尺寸應為25mm,自動和半自動檢測選擇雙晶或單晶片直探頭,手動和輔助手動檢測探頭選擇:5≤T≤20雙晶片直探頭、20<T≤100雙或單晶片直探頭、100<T≤200單晶片直探頭。除非材料顯示高的超聲衰減特性,公稱頻率最小應為2MHz,手動和輔助手動最大應為5MHz,自動和半自動最大應為10MHz。

1.7 EN 10160:1999標準

該標準適用厚度T=6~200mm,探頭直徑為10~25mm。當6mm≤T<60mm時,采用雙晶片;當60mm≤T<200mm時,采用雙或單晶片。公稱頻率選擇2~5MHz之間,尺寸較大的探頭或者頻率超過2~5MHz的探頭可用于自動或半自動檢測。

1.8 SEL 072:1998標準

該標準沒有明確說明超聲波檢測適用的材料厚度范圍,只說明適用于厚板。當缺陷深度t≤20mm時,采用 TR5°雙晶直探頭,晶片角度約為5°,焦距約為12mm,晶片直徑9~20mm;當缺陷深度20<t≤60mm時,采用TR0°雙晶直探頭,晶片角度約為0°,焦距約為25~40mm,晶片直徑18~20mm;當缺陷深度t>60mm時,缺陷當量≤φ11mm,選用晶片直徑為24mm的標準直探頭;缺陷當量>φ11mm,使用TR0°探頭,TR5°和TR0°探頭頻率均為4MHz;標準探頭頻率為2MHz。

2 檢測儀器及設備

2.1 探頭要求

2.1.1 頻率選擇

超聲波探傷頻率的選擇是由被檢測材料的性質和探傷要求決定的。頻率的高低對檢測有較大的影響,鋼板實際檢測中要全面考慮各方面的因素,合理選擇頻率以取得最佳檢測效果。由于鋼板晶粒比較細,為了獲得較高的分辨力,各標準一般要求選用較高的頻率。頻率選擇一般都在2~5MHz。

2.1.2 晶片尺寸要求

鋼板面積大,為了提高探傷效率,宜選用較大直徑的探頭。但對于厚度較小的鋼板,探頭直徑不宜過大,因為大探頭近場區長度大,對探傷不利。各標準選用探頭晶片直徑一般為10~30mm。

2.1.3 探頭結構

各標準對探頭結構型式均有詳細的規定,不管選用哪種探頭,都要保證有效探測區。探頭的結構型式主要根據板厚來確定。板較厚時,常選用單晶片直探頭;板較薄時,可選用聯合雙晶片直探頭。因為聯合雙晶片直探頭盲區很小,一般在3~4mm左右。

由于ASTM標準規范主要以底波法為主,所以在探頭的選擇上與其它標準不同,主要區別是:ASTM規范不采用雙晶探頭,也不推薦采用5MHz探頭,其推薦的探頭尺寸較大,為φ21mm以上。而SEL 072標準則著眼于缺陷本身,根據缺陷的深度及當量來選擇相應的探頭,采用這種方式,在缺陷定量上更具科學性,定量結果更準確。

2.2 儀器要求

超聲波設備一般應是脈沖回波反射式儀器,如果采用自動化超聲波設備,檢測系統一般應配備有缺陷自動噴標及自動報警系統,還應配備有探頭與鋼板表面耦合狀況監測系統,并具備記錄功能。

3 標準適用的對象(鋼板材質)

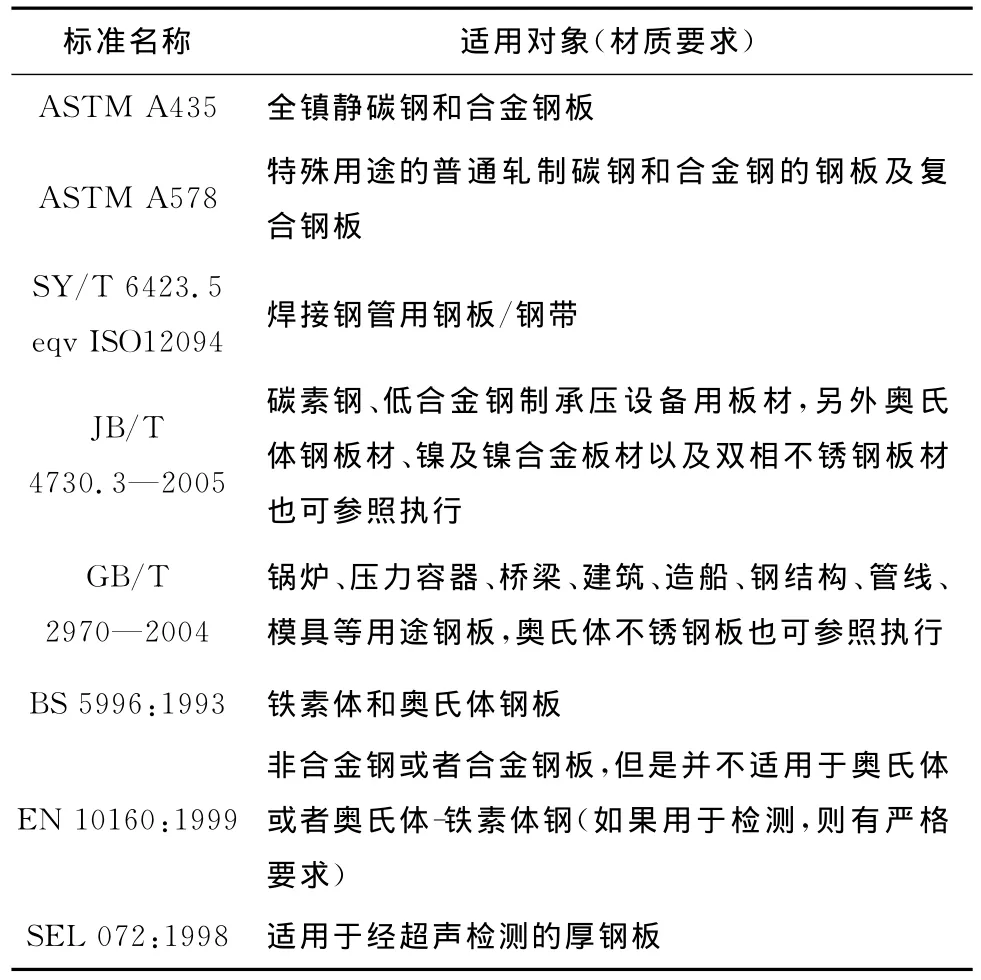

不同的鋼板超聲檢測標準對適用對象(鋼板材質)有明確的規定,具體要求見表1。

表1 標準適用對象要求

4 檢測方法

4.1 波型選擇

一般應采用超聲脈沖反射法,波型一般為縱波。SY/T 6423.5—1999eqv ISO12094和 BS 5996:1993,EN 10160:1999標準也可采用超聲穿透法;GB/T 2970—2004還可用橫波和板波;JB/T 4730.3—2005需要時,可協商時可采用橫波。

4.2 檢驗方式

可采用直接接觸法、液浸法、局部液浸法、液柱耦合法。

4.3 探頭掃查方式

探頭相對鋼板的掃查方式有縱向、橫向和擺動掃查。縱向掃查:探頭平行于鋼板壓延方向作相對運動的檢查方法。橫向掃查:探頭垂直于鋼板壓延方向作相對運動的檢查方法。擺動掃查:即橫向梳掃(正弦波掃查)。

SY/T 6423.5—1999eqv ISO12094標準在確定缺陷尺寸的手動掃查時,根據探頭到分層距離不同和探頭不同有不同的掃查方向。探頭到分層距離不大于20mm時,如采用TR5°雙晶直探頭,隔聲層垂直于軋制方向,如采用TR0°雙晶直探頭,隔聲層平行于軋制方向;探頭到分層距離大于20mm時,采用TR0°雙晶直探頭,隔聲層垂直于軋制方向。

JB/T 4730.3—2005和 GB/T 2970—2004標準規定用雙晶片直探頭確定缺陷的邊界范圍或指示長度時,探頭移動方向應與探頭的隔聲層相垂直。

SEL 072:1998標準規定利用雙晶探頭時,探頭隔聲層應與軋制方向平行,用直徑>10mm的TR5°探頭時,掃查方向應垂直于隔聲層,其它規格的TR探頭在掃查時應平行于隔聲層。

4.4 掃查范圍

4.4.1 SY/T 6423.5—1999eqv ISO12094標準

要求沿平行或垂直鋼板/鋼帶軋制方向的等間距掃查線掃查。對板體規定了不同驗收等級的最小覆蓋范圍,鋼帶/鋼板的縱向邊緣至少15mm范圍內進行100%掃查。

4.4.2 JB/T 4730.3—2005標準

規定探頭沿垂直于鋼板壓延方向,間隔不大于100mm的平行線掃查,板邊(坡口線)兩側各50mm范圍內進行100%掃查。

4.4.3 GB/T 2970—2004標準

規定探頭沿垂直于鋼板壓延方向,間隔不大于100mm的平行線掃查,在鋼板周圍50mm及坡口預定線兩側各25mm內沿周邊進行掃查。

4.4.4 ASTM 規范

規定可作間隔為225mm的格子線掃查,也可作100,75mm甚至更小的平行線掃查或者100%連續掃查。無論采用何種掃查,距邊緣50mm處增加1條掃查線,掃查方式較多。

4.4.5 EN 10160:1999標準

板體S0和S1級別要求沿鋼板邊緣平行的以200mm矩形網格直線掃查,也可沿該區域中均勻分布的平行線或交替線進行。S2和S3級別要求沿鋼板邊緣平行的以100mm矩形網格直線掃查,也可沿該區域中均勻分布的平行線或交替線進行。鋼板的四個邊緣在一定區域寬度需100%全面掃查:6mm≤T<50mm時對四板邊的50mm寬度掃查;50mm≤T<100mm時對四板邊的75mm寬度掃查;100mm≤T<200mm時對四板邊的100mm寬度掃查。

4.4.6 BS 5996:1993標準

板體對不同驗收級別分別有不同的掃查分隔線;板邊對5mm≤T≤33.3mm為50mm寬度100%掃查、33.3mm<T≤66.6mm為1.5 T 范圍100%掃查、66.6mm<T≤200mm為100mm范圍100%掃查。

4.4.7 SEL 072:1998標準

該標準按所需檢測區域進行了分類,分成表面檢測、周邊檢測、全面檢測,按此分類決定檢測區域及掃查形式。當采用表面檢測時,可按200mm間距作格子掃查、可按100mm間距作平行線掃查、可按正弦波方式掃查;當采用周邊檢測時,在離切割邊一倍板厚或至少25mm距離范圍內,應全部覆蓋;當采用全面檢測時,表面檢測加周邊檢測。

5 對比(標準)試塊(板)

(1)由于ASTM規范采用底波法檢測,直接在鋼板上校驗靈敏度,因此沒有專門的對比試塊。

(2)SY/T 6423.5—1999eqv ISO 12094可采用平底孔、正方形或矩形刻槽。

(3)JB/T 4730.3—2005和 GB/T 2970—2004可采用階梯試塊或平底孔,GB/T 2970—2004規定有自動超聲檢驗用動態試樣。

(4)BS 5996:1993和 EN 10160:1999規定采用底波和平底孔。

(5)SEL 072:1998規定采用平底孔。

6 靈敏度的調校(設備校準和校驗)

GB/T 2970—2004及JB/T 4730.3—2005用試塊調節靈敏度。ASTM規范用底波調節,并用底波作為參考波來評定缺陷信號。雖然JB/T 4730.3—2005規定當鋼板厚度大于探頭3倍近場區時也可用底波調節,但其含義與ASTM規范是不一樣的。

6.1 JB/T 4730.3標準

6.1.1 靈敏度校準

①T≤20mm時,用CBⅠ試塊將工件等厚部位第一次底波高度調整到滿刻度的50%,再提高10dB作為基準靈敏度。②T>20mm時,應將CBⅡ試塊φ5mm平底孔第一次反射波高調整到滿刻度的50%作為基準靈敏度。③板厚不小于探頭的3倍近場區時可取鋼板無缺陷部位的第一次底波進行校準。

6.1.2 缺陷的測定與評定及驗收標準和等級

以下三種情況即為缺陷:① F1≥50%。②B1<100%,F1/B1≥50%。③B1<50%。以單個缺陷指示長度、單個缺陷指示面積以及在一定的檢測面積內缺陷面積的百分比等將鋼板分為5個質量級別(Ⅰ~Ⅴ)。

6.2 GB/T 2970標準

6.2.1 靈敏度校準

①雙晶直探頭檢驗時利用階梯試塊或將同厚度鋼板第一次底波調到全屏高度的50%再提高10dB。② 單晶直探頭,利用φ5mm平底孔將第一次反射波調到全屏高度的50%。③ 板厚大于探頭的3倍近場區時,檢驗靈敏度可用計數法通過第一次底波校準。④ 動態狀況下,利用動態試樣調校。

6.2.2 缺陷的測定與評定及驗收標準和等級

以下情況應記錄:① F1≥50%。② B1<100%,F1/B1≥50%。③B1<50%。利用半波高度法確定缺陷的邊界或指示長度。以單個缺陷指示長度、單個缺陷指示面積、在一定的檢測面積內缺陷面積的百分比等將鋼板分為5個質量級別(Ⅰ~Ⅴ)。

6.3 SY/T 6423.5eqv ISO 12094標準

6.3.1 靈敏度校準

采用電子校準或對比試塊校準。如采用對比試塊校準,在靜態條件下將探頭對準對比試塊的刻槽,所產生的信號滿幅度作為設定設備的觸發/報警標準。

6.3.2 缺陷的測定與評定及驗收標準和等級

未產生觸發/報警的鋼帶/鋼板判為合格。產生觸發/報警的鋼帶/鋼板視為可疑,按標準規定重新檢測。板邊和板體各分三級,分別為B1,B2,B3;E1,E2,E3。

6.4 ASTM A435標準

6.4.1 靈敏度校準

利用底波校準,將鋼板無缺陷部位的底波調到50%~75%的全屏高度。

6.4.2 缺陷的測定與評定及驗收標準和等級

任何能引起底面反射信號全部消失的缺陷信號,而其范圍又不能被以直徑為75mm或鋼板厚度的一半值(取兩者中的較大值)畫成的圓所包圍,都是不能驗收的。

6.5 ASTM A578標準

6.5.1 靈敏度校準

利用底波將鋼板無缺陷部位的第一次底波調到50%~90%的全屏高度。

6.5.2 缺陷的測定與評定及驗收標準和等級

①記錄所有引起底面反射全部消失的缺陷。② 對于T≥20mm,記錄幅度等于或大于50%初始底面反射并伴隨有50%底面反射損失的缺陷信號。驗收標準分A,B,C三級。

6.6 BS 5996標準

6.6.1 靈敏度校準

① 對B1~B4,E1~E2的驗收級別,靈敏度在靜態條件下的校準方式是將鋼材無缺陷處第一次底波調到熒光屏的滿屏高度。② 靜態條件下B5和E3以上級別使用DAC曲線。③ 對自動和半自動設備,保證在檢測靈敏度下,設備在靜態條件下能夠檢測出對比試塊上的參考標樣。④B5~B7,E3和E4使用φ5mm的平底孔作參考標樣。但是,對驗收級別BX和EX,用孔作參考標樣時的直徑由業主和制造廠協議。

6.6.2 缺陷的測定與評定及驗收標準和等級

① 對B1~B4和E1~E2級別,不論缺陷回波是否產生,底面回波的信號幅度有50%的下降;缺陷回波的出現等于或大于減少的底面回波幅度的50%。②對B5和E3以上級別,不論缺陷回波是否產生,底面回波的信號幅度有50%的下降;缺陷回波等于或大于采用相同深度參考標樣的響應,例如等于或大于DAC曲線。以上視為缺陷。板體缺陷共分B1~B7級別,板邊缺陷共分E1~E4級別。

6.7 EN 10160標準

6.7.1 靈敏度校準

對每種探頭使用的曲線如下:① 背面回波的幅度變化與鋼板厚度的函數關系。② 平底孔回波的幅度變化與其深度的函數關系,孔的直徑為11,8,5mm。當采用雙晶直探頭時,不論什么產品都只能用直徑為5mm的平底孔。

6.7.2 缺陷的測定與評定及驗收標準和等級

鋼板板體分4個質量級別,即S0~S3;鋼板邊緣分5個質量級別,即E0~E4。

6.8 SEL 072標準

6.8.1 靈敏度校準

以φ5mm平底孔當量作為評定閾值。

6.8.2 缺陷的測定與評定及驗收標準和等級

反射當量大于等于φ5mm平底孔當量的為缺陷;缺陷深度大于60mm,且反射當量小于等于φ11mm平底孔當量時,采用當量法定量,其余情況采用6dB法定量。表面檢測根據缺陷最小有效尺寸、缺陷最大允許尺寸及缺陷允許個數分為0~6級;周邊檢測根據缺陷最小有效尺寸、缺陷最大允許尺寸、平行于板邊的缺陷最大允許尺寸及允許的缺陷個數分為0~4級。

7 缺陷的測定與評定

(1)ASTM規范對缺陷的評定方法簡單且驗收標準較松。檢測方法不同導致缺陷的測定差異較大,ASTM規范的方法簡單,容易操作。

(2)各標準對缺陷的認定不完全一樣。

ASTM規范和EN 10160:1999標準將不連續性(discontinuity)超出驗收要求作為缺陷(defect);SY/T 6423.5—1999eqv ISO 12094以分層(lamination)超出驗收要求作為缺陷;JB/T 4730.3—2005和GB/T 2970—2004將超標的反射波稱為缺陷,同時需對缺陷定性,如白點和裂紋等危害性缺陷不允許存在;SEL 072:1998將分層和粗大夾雜物作為內部缺陷進行驗收;BS 5996:1993將缺欠(imperfection)按不同要求進行驗收。

只要鋼板內部存在反射信號,就可以認為鋼板存在內部不連續性。但對于鋼板內部不連續性,標準并不都認定為缺陷。內部不連續性是指位于鋼板內部的任何不完整處,例如平面或者層狀的不完整性、一個平面或者多個平面的夾雜物等;而缺陷則定義為不可接受的內部不連續性,即超過了規定的最大尺寸或者聚集密度極限的不連續性。顯然內部不連續性一詞的外延很大,雖然鋼板存在內部反射,例如偏析、小的夾雜等,只要反射信號未達到規定的驗收要求,就不應認定為缺陷。

(3)ASTM規范采用底波變化作為參考波來評定缺陷面積,SY/T 6423.5—1999eqv ISO 12094、GB/T 2970—2004、BS 5996:1993、EN 10160:1999(當采用雙晶片探頭時)等標準采用手動超聲復查時利用半波高度法(6dB法)確定缺陷指示長度和面積。SEL 072:1998將反射當量大于等于φ5mm平底孔當量時定為缺陷,缺陷深度大于60mm,且反射當量小于等于φ11mm平底孔當量時,采用當量法定量,其余情況采用6dB法定量。

8 標準應用中的問題

(1)制造油氣輸送用鋼管一般均要求對鋼板進行超聲波檢測。現在國內普遍采用的做法是“基本標準+補充技術規范”。由于管線的設計由設計院所(公司)完成,相應管線的補充技術規范往往也由這些院所的人員來制定。這些設計人員可能對鋼板和鋼管的生產、檢驗缺乏足夠的專業知識,在編制管線的技術規范時,有時會出現鋼板超聲波檢測方面的引用標準、規范相互矛盾,造成制造廠、監理在執行補充技術規范過程中產生爭議。

如國內某重大管線工程補充技術規范的引用文件中,既引用了ASTM A435標準,又引用了ISO 12094標準。造成鋼板制造廠在靈敏度調校及缺陷面積的測定方面均采用ASTM A435標準,而鋼管制造廠在進行鋼板超聲復驗時采用ISO 12094標準中規定的平底孔試樣調校靈敏度及缺陷面積的測定。毋庸置疑,后者的基準靈敏度高于前者,缺陷面積的測定采用半波法也嚴于前者,導致部分鋼板在鋼管廠復驗不合格而鋼廠是按合格板出廠的,鋼廠與管廠因此發生質量異議。雙方經現場見證復查,證實兩標準在缺陷評定方面存在差異,此信息以書面形式反饋至工程項目部,項目部回復“對鋼板分層的檢測應嚴格執行標準的要求,以較嚴的標準控制”。所以完善的技術規范應明確規定掃查方式按什么標準執行,靈敏度調校及缺陷面積的測定方式按什么標準執行,以使后續的制造過程中不會產生爭議。

(2)目前部分人員對鋼板進行超聲波檢測時,在鋼板超聲波檢測工藝規程或工藝卡中沒有給出探頭掃查布置的示意圖,這是不正確的。建議超聲波檢測鋼板前,應給出探頭掃查示意圖,圖中注明有關重要參數和關鍵要求或者注意點,如坡口邊的掃查列線、板體掃查的覆蓋率計算等,示意圖應列在鋼板超聲檢測工藝卡和鋼板超聲檢測報告中。這樣可使鋼板超聲波檢測標準化、規范化。

9 標準化工作建議

(1)目前我國國內的寬厚板廠及承壓設備制造企業均投建了多通道鋼板超聲自動檢測設備,但性能參數參差不齊。為規范鋼板超聲自動檢測的技術條款,確保所檢測鋼板的實物質量,建議組織國內相關的研究單位編寫專門針對鋼板的自動超聲無損檢測標準或要求,在這些企業所執行的特種設備制造許可規則中體現這些要求。所制定的標準特別要在設備測試項目及方法的內容方面,如漏(誤)報率測試、鋼板周邊不可探區域(盲區)測試、各通道靈敏度差測試、鋼板厚度方向缺陷探傷靈敏度差的測試和缺陷檢測精度的檢驗方法等方面提出具體的要求。

(2)隨著無損檢測技術的發展,國外許多非常規檢測方法已經進入了我國,如相控陣(PA)技術和電磁超聲(EMAT)技術等,現有技術標準需要及時引用和完善,從而跟上無損檢測技術的發展,推動無損檢測的標準化進程。

總之,目前鋼板超聲檢測常用的國內外標準在范圍、人員要求、設備器材、檢測條件和方法、對比試塊、靈敏度的調校、缺陷的測定與評定等方面存在異同,檢測人員應特別注意。

[1] 強天鵬.JB/T 4730.1~4730.6-2008《承壓設備無損檢測》學習指南[M].北京:新華出版社,2005.