高酸無銅電解液銀電解工藝生產實踐

楊其壬,秦仁睿

(江西銅業集團公司鉛鋅金屬有限公司,江西 九江 332500)

1 引言

國內大多數廠家銀提取、提純采用的傳統電解生產工藝[1-4],存在電流密度低、能耗高、產品質量難以控制等問題。隨著產品產量的擴大,產能與占地面積、產品質量、勞動強度、能耗等矛盾進一步突出。如何突破技術瓶頸,研發出高產能,高品質的銀電解精煉技術,成為我國急需解決的任務。我們在面對造新液中無銅離子,前期合金板中銅鉍雜質含量超過同行控制要求的情況下,參考了集團公司下屬的貴溪冶煉廠一車間和金德鉛業銀電解生產工藝,并結合了大量文獻資料[5-9],經研究討論對電解工藝進行調整,實施高酸無銅的條件進行電解,摸索出了高酸無銅銀電解工藝。通過生產實踐持續穩定地產出了合格銀錠。較傳統銀電解生產工藝相比,該工藝具有以下幾方面的優點:(1)抑制鉍的析出;(2)降低了對陽極板品質的要求;(3)節約生產成本。

2 傳統銀電解工藝介紹

2.1 銀電解的基本原理

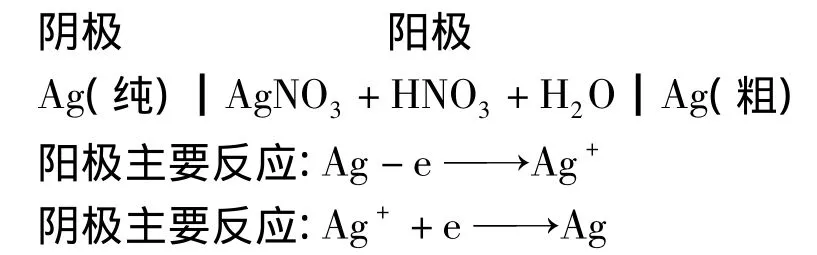

用于銀電解精煉的原料是分別經貴鉛爐和分銀爐熔煉澆鑄而成的銀陽極板,其中含銀外,尚含有金、鉑族金屬及銅、鉛、鉍、硒、碲、砷、銻等雜質。電解精煉的作用是在銀電解的條件下,得到品位在99.95%以上的純銀,使金及鉑族元素富集在陽極泥中,便于進一步回收。銀電解精煉是以銀陽極板作陽極外套隔膜袋,以鈦板作陰極,硝酸及硝酸銀的水溶液作電解液,在電解槽中通直流電進行電解。其過程原理可表示為[10]:

2.2 銀電解技術條件

2.2.1 造液

制備電解用硝酸銀水溶液稱造液。造液目的:為開槽制備電解液,或為電解過程中更換部分電解液。

造液是將電銀粉置于硝酸水溶液溶解而成硝酸銀溶液的過程。Ag∶HNO3∶H2O的重量比一般為1∶1 ~1.1∶0.6 ~0.7,制得的溶液含銀一般為 600 ~700g/L,游離硝酸小于50g/L。再配入適量的水,使之成為符合電解要求的電解液。造液過程是放熱反應,故一般不另外加熱,溶解反應放出大量NO、NO2劇毒氣體,故造液槽須密閉,并通過尾氣管將NO、NO2引入尾氣吸收系統,用堿液吸收,以免NO、NO2對環境污染。

2.2.2 電解液組成

電解液由AgNO3、HNO3的水溶液組成,其主要成分見表1。

表1 電解液主要成分表

游離HNO3的作用是增加電解液的導電性,但濃度過高會引起陰極析出銀的化學溶解并放出氮氧化物污染環境,同時使H+濃度增高而放電,降低陽極電流效率。為防止上述弊端,保證電解液導電性良好,可向電解液中加入適量的 KNO3或NaNO3。

電解液中銀的含量視電流密度與陽極品位而定。電流密度大,銀離子濃度宜高,以保證陰極區適宜的銀離子濃度,否則會造成濃差極化,H+或雜質在陰極放電析出。同樣,如果陽極品位較低,雜質較多,銀離子濃度也宜高些。相反,電流密度小或陽極品位高雜質低,則電解液銀離子宜低些,如果高則電解液電阻上升,槽電壓升高,會造成析出銀的物理狀態和化學成分不合格。

銅是陽極板中含量較多的雜質,電化學溶解后會在電解液中積累,一般電解液中的銅離子濃度不能超過60g/L,當含銅達到50~60g/L時,則需排出一部分電解液作為廢電解液處理,補充一部分新液。

2.2.3 電解液溫度

電解液溫度一般控制在30~50℃。溫度低,電解液電阻大,電能消耗大,溫度高,酸霧大,勞動條件差,且會加速電銀的化學溶解。銀電液一般不需另加熱,其溫度由電化學反應熱維持。通過改變電解液的循環速度調節電解液的溫度。

2.2.4 陰極電流密度

銀電解精煉的電流密度應盡量高些,以提高產量,減少貴金屬的積壓。但電流密度過高,析出的銀粉緊密地粘附于陰極上,影響電銀的物理化學質量。電流密度的高低可依據陽極質量在250~400A/m2范圍內選取,陽極品位高,可選用較高的電流密度。

2.2.5 電解液循環量

為使電解槽中電解液的銀離子濃度、溫度都較均勻,電解液需進行循環。循環量主要根據陰極析出情況與電解溫度進行調節,如溫度過高或析出情況不好,則應加大循環量,一般可按4~6h更換一次槽內溶液確定循環速度,循環方式一般采用上進液,下出液。

2.2.6 同極中心距

銀電解精煉陰極上析出的銀為針狀結晶體,為防止短路,同極中心距較大,通常為100~160mm,但極間距過大槽電壓升高,增加電能消耗,故在不影響操作的情況下應盡量縮短極間距離,以降低槽壓,節省電耗。

2.3 銀電解中雜質的行為

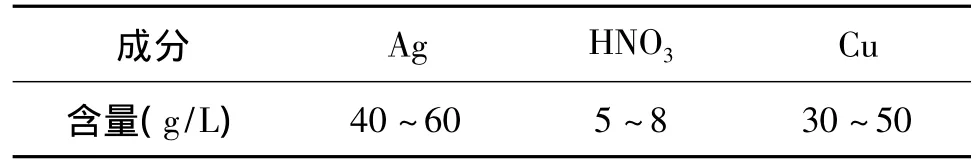

銀電解精煉時比銀更正電性的金屬如金與鉑族元素不發生電化學溶解而留在陽極泥中,以Ag2Se、Cu2Se、Cu2Se、Ag2Te、Cu2Te 狀態存在的硒碲化合物難溶于硝酸,也留于陽極泥中。比銀負電性的金屬如銅、鉍、鉛、硒、砷等隨銀一起溶解而進溶液,砷、銻的含量很少,不會對電解造成影響,鉛、鉍則于電溶解過程中發生水解,分別以氧化鉛(PbO2)與堿式鉍鹽狀態沉淀于陽極泥中。陽極中的銅含量較高,在電解液中積累到一定程度,便會在陰極析出,影響電銀質量;同時銅還會破壞銀從陽極上的溶解,在陰極上的析出和在電解液中平衡。當陽極含銅5%時,陰極析出的銀僅有84%來自陽極溶解,其余來自電解液中的銀離子。由此可見,陽極含銅越高,電解液中銀離子貧化越快。因此,陽極澆注時應盡量除去大部分銅,使銀陽極板含銅低于2%,一般同行業對陰陽極板的成分要求見表2。

表2 同行對銀陽極板的成分要求表

2.4 銀電解液的處理

當電解液中雜質積累到一定程度,特別是銅離子含量超過50~60g/L時,需抽出部分電解液進行處理,補充相應的新液,銀電解的處理方法很多,工業上常用的有三種:一為置換法,即用銅片或銅殘極置換出其中的銀后,再用鐵屑置換銅,或用蘇達中和回收銅,銅置換出的銀粉送分銀爐,鐵置換得到的銅泥或蘇達中和得到的碳酸銅沉淀可送銅熔煉回收銅。二是食鹽沉淀法,用氯化鈉水溶液使銀沉淀為AgCl,AgCl經漿化用鐵置換成粗銀粉返回分銀爐處理,然后再用中和法或鐵置換法回收銅。三是結晶-分解法,其基本原理是利用硝酸銅與硝酸銀的分解溫度不同將其分離。硝酸銅的分解溫度為177℃,而硝酸銀的分解溫度是444℃。先將銀電解液蒸發至干,得到硝酸銀與硝酸銅結晶,然后熔解,加熱并控制溫度在220~300℃之間,使硝酸銅焙解為氧化銅而硝酸銀不分解,然后趁熱火加水使梢酸銀溶解,而氧化銅不溶于水。經液固分離,硝酸銀溶液可重新使用,氧化銅渣送銅熔煉處理。

2.5 銀電解陽極泥的處理

銀電解精煉產出的陽極泥,占陽極重量的8%左右,一般含金50~70%,含銀30~40%,還有少量雜質,如銅等。

此種陽極泥含銀過高,不能直接熔鑄成陽極進行電解提金,應進行一步除去過多的銀,提高金的品位。方法有兩種,一種是用硝酸分離;另一種方法是進行第二次提銀。

硝酸分離法是把陽極泥加入硝酸中,銀則溶解而金不被溶解。液固分離后,液體送去回收銀,固體含金品位提高,可達90%以上,則送去熔鑄成電解提金的陽極板。此法雖比較簡便,但耗酸多,銀的回收較麻煩,一般已不使用。

第二次電解提銀,是把第一次電解的陽極泥熔鑄成陽極板,再進行一次電解提銀,電銀仍是合格的,而陽極泥的含金量卻大大提高了,約為90%。二次電解提銀不必另設一套設備,可只在一次電解的電解槽中,放進一部分由一次電解的陽極泥鑄成的陽極板即可,非常簡便易行。為了防止這種陽極板中含金過高而影響陽極溶解,熔鑄時可摻進一部分銀粉以降低含百分數。工廠中為了區別。把第一次電解提銀產出的陽極泥,稱為一次陽極泥;第二次產出的,稱為二次陽極泥。陽極泥色黑,含金多,故又稱黑金粉。

2.6 銀電解技術經濟指標

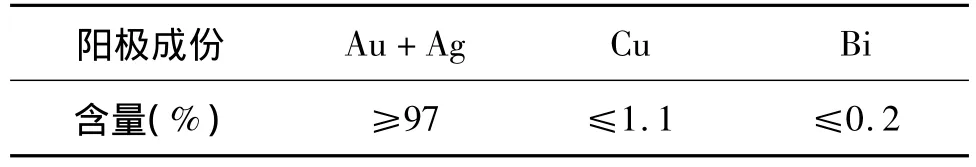

(1)電流效率。

電流效率是影響電耗的主要指標之一,生產中力求提高電流效率,要求電路暢通,無短路、斷路、漏電,減少電銀返溶,盡量減少陽極及電解液中雜質含量,在良好的操作條件下,銀電解的電流效率可達96%。其計算公式如下:

式中:ηc為陰極電流效率%;Q為實際析出的銀量g;4.024為銀電化當量g/(A.h);I為電流強度A;t為通電時間。

(2)槽電壓。

槽電壓是指電解槽中相鄰的陰陽極板之間的電壓降。槽電壓也是影響電能消耗的主要指標之一。槽電壓與極間距、電解液的導電率、陽極成分等因素有關。一般情況下銀電解槽電壓為1.5~2V。

(3)直流電能消耗。

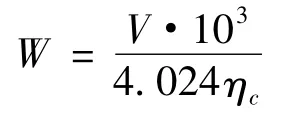

電能消耗是一項重要的技術經濟指標,是指生產1t金屬所消耗的電能,其大小取決于槽電壓與電流效率,計算公式為:

式中:w為直流電消耗kwh/t;V為槽電壓V;4.024為銀電化當量g/(A.h);ηc為陰極電流效率%。

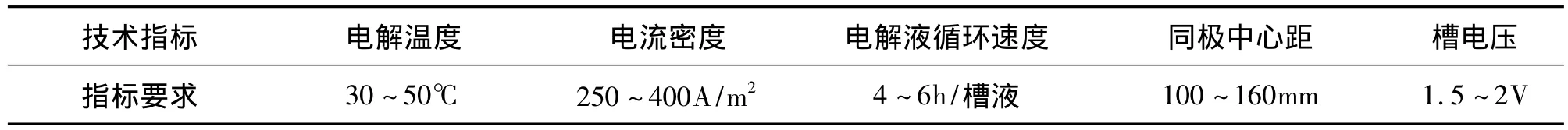

銀電解各技術指標如表3所示:

表3 銀電解各技術指標表

3 高酸無銅電解液銀電解工業生產實踐

3.1 可行性分析

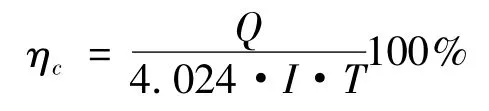

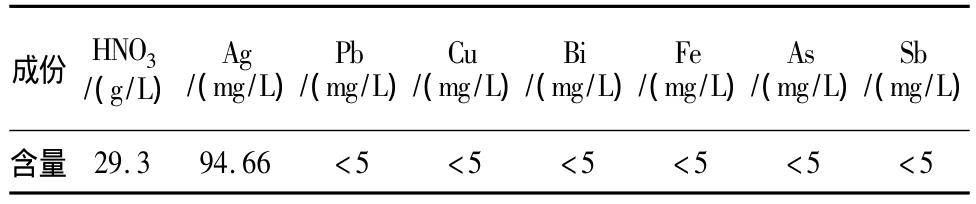

投產之初我廠造液使用1#銀粉,電解液中無銅離子。我廠初造電解液主要成分表見表4。

表4 我廠初造電解液主要成分表

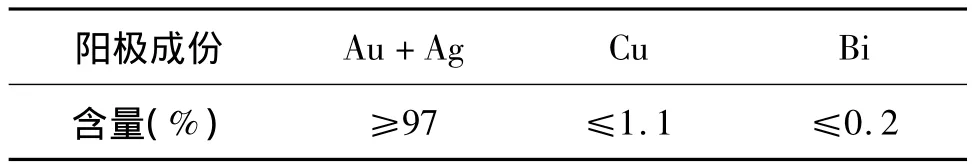

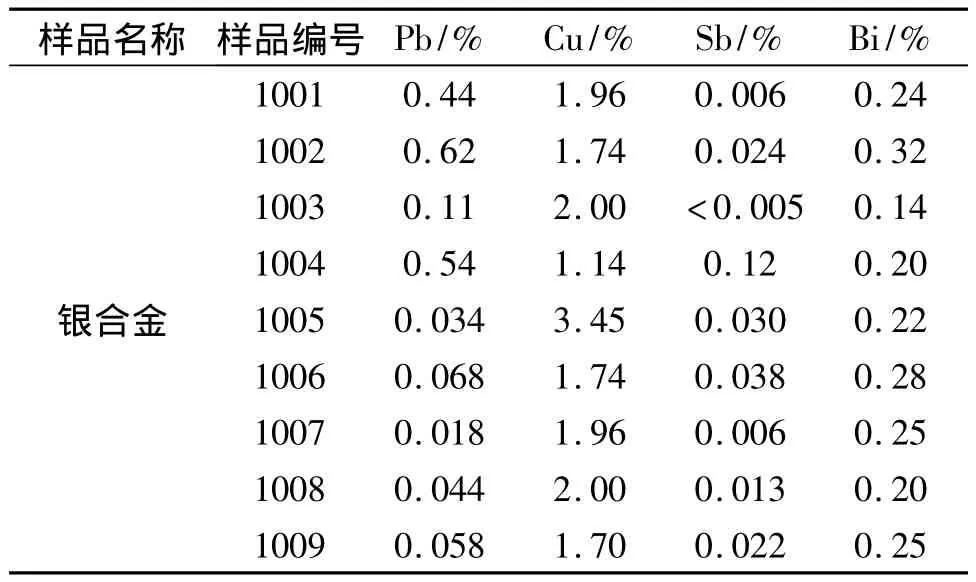

我廠銀陽極板雜質超出同行,同行及我廠銀陽極板主要成分分別如表5、表6所示。

表5 同行對銀陽極板的成分要求表

表6 我廠銀陽極板的主要成分表

此外,我廠的陽極板重達25 kg,是傳統陽極板的2倍重量。根據實際情況,我們對影響電解的幾大要素進行如下分析:

(1)電解液中無銅離子,導致電解液中的導電性不好。通過提高酸度,增加氫離子濃度,來增加電解液的導電性,也可將陽極板中的銅盡快溶解到電解液中,以滿足前期導電要求。

(2)由于酸度的提高,雜質在電解液中的溶解也增加,對電解液的處理必須及時,形成循環,并采用自行總結的新凈液方法。

(3)為了減少酸度提高后帶來的返溶現象,陽極板質量大導致電解周期長,通過調整操作方式,可盡量解決以上兩個問題。

(4)由于投產前所購銀導電材料不足,我們前期生產只能進行單組當槽進行電解,必須把電流往上升,提高產量,也可減少電解液的儲量。

3.2 綜合工業試驗條件

根據我們多次生產調試,最終確認綜合條件試驗參數為:新液中銀離子濃度調整在80~100g/l;硝酸濃度控制在25~30g/l;陰極電流密度300~350A/m2;電解液溫度在30~35℃。

試驗所用銀陽極板成份如表7所示:

表7 銀陽極板成份表

3.3 綜合工業試驗結果分析

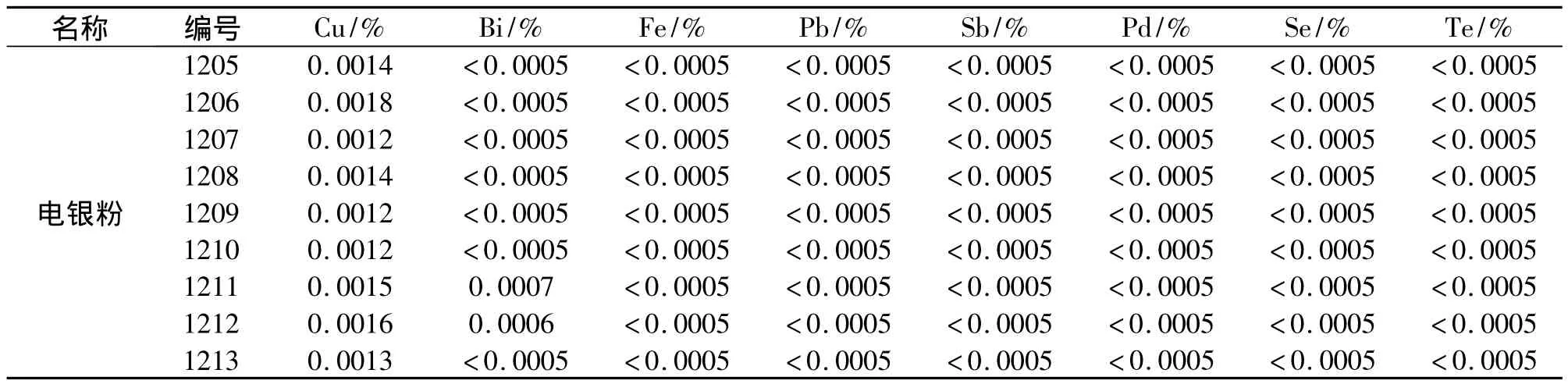

經過多槽電解,銀粉化驗都達到1#銀標準。銀粉雜質化驗結果見表8。

表8 各批次銀粉雜質化驗結果表

圖1 電解液銅鉍變化趨勢圖

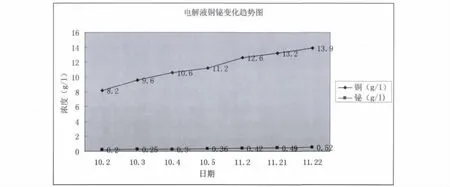

由表7可見,我廠陽極板銅、鉍含量比其它企業高,主要是由于前期分銀爐銀少及貴鉛中含銅過高,火法精煉不易處理干凈。傳統銀電解液中銅離子控制在30~40g/L,鉍離子小于0.5g/L,否則銅鉍容易在電解液中析出,導致電銀粉中銅、鉍超標。我們通過提高酸度一方面以彌補電解液的導電性,即可解決無銅電解的問題,另一方面酸度的提高又能很好保證銅和鉍離子在電解液中已離子態存在。由表8高含鉍陽極板電解產出的電銀粉鉍含量化驗結果可以看出,其基本滿足了產1#銀的要求。由此表明適當提高電解液酸度對抑制鉍的析出,降低對陽極板品質的要求是很有意義的。但是電解液中的鉍很容易達到上限值,電解液銅鉍變化趨勢見圖1。

增大電解液的凈化量,完全可以保證銀粉質量。我們采取氫氧化鈉加熱法,進行電解液進行凈化,調整到適當的pH值,能將鉍除到5mg/L以下,銅能下降10%左右,銀的利用率能達到95%以上。這樣也可將電解液的總量降到最低,可節約20m3的電解液循環量。該法操作簡便,銀粉雜質超標率低,能很好滿足連續生產要求。

我們還通過改變作業方式,減少提高酸度導致的返溶及銀陽極泥中的雜質溶解過多。目前的電解周期在65~70h,一個周期出三次槽,能很好避免電銀粉的二次溶出及雜質析出累計超標的問題。同時加強銀粉的洗滌工序的操作,減少洗滌中電解液中的雜質析出。

我廠銀陽極板采用大極板,設計電流為250A/m2,為了縮短周期提高產能首次電解就將電流提高到300~350A/m2,單組日產銀粉量可達到500~600kg,單組實現165t/a以上的生產任務,殘極率小于18%。這樣我們設計的2組電解槽,只用一組即可滿足當前的生產任務,減少了成本投入。

4 結論

(1)初造電解液硝酸濃度控制在25~30g/L可以實現銀的無銅電解。

(2)通過高含鉍銀陽極板的電解實踐表明,適當提高電解液酸度對抑制鉍的析出有一定的生產意義。

(3)該工藝降低了對銀陽極板品質的要求,很大程度上減輕了分銀爐除雜的壓力,由此也可降低分銀爐冶煉成本。

5 遺留問題

(1)提高酸度后槽面作業環境變差,以后要增加酸霧通風系統,盡量保證電解液溫度不超過40℃,減少酸的揮發。

(2)洗滌銀粉目前采用人工洗滌,作業量大,以后可改進為機械化。設計時凈化罐體積只有2m3,體積小,導致凈化是作業次數增加,工作量過大。

(3)陽極板重量過大,人工裝槽操作難度大,將重量減小,使用陽極布袋架方便出裝槽。

[1]黃禮煌.金銀提取技術[M].北京:冶金工業出版社,1995:496-509.

[2]孫戩.金銀冶金[M].北京:冶金工業出版社,1986:540-552.

[3]黎鼎鑫,王永錄.貴金屬的提取與精煉[M].長沙:中南工業大學出版社,1991:522-529.

[4]《稀有金屬手冊》編委會.稀有金屬手冊(下冊)[M].北京:冶金工業出版社,1995:1103-1115.

[5]鄭團.銀電解精煉工藝的研究[J].廣東有色金屬學報,1994,04(1):39-43.

[6]陳鶴群.銀電解生產工藝的改進[J].昆明理工大學學報,2000,25(6):60-63.

[7]李偉,秦慶偉.銀電解過程質量控制[J].銅業工程,2008,28(3):28-30.

[8]黃紹勇.銀電解液中雜質的行為及凈化方法[J].濕法冶金,2004,23(1):53-55.

[9]胡丕興.高電流密度下銀電解的研究及工業試驗[J].江西理工大學報,2008,29(3):62-64.

[10]內部資料.金銀工段培訓教材,2011:131-135.