帶分離式蒸發冷凝器的機械壓汽蒸餾系統設計

吳 宏 李育隆 陳 江

(北京航空航天大學 能源與動力工程學院,北京100191)

污水處理是保護生態平衡,緩解全球水資源緊缺的重要方法.目前蒸餾法已成為越來越重要的水處理方法[1].蒸餾法以壓汽蒸餾法VC(Vapor Compression)、多效蒸餾法MEE(Multiple Effect E-vaporation)及多級閃蒸法MSF(Multi-Stage Flash)為代表.壓汽蒸餾法主要有熱力壓汽蒸餾法TVC(Thermal Vapor Compression)和機械壓汽蒸餾法MVC(Mechanical Vapor Compression)兩 類[2].MVC系統是將低溫的飽和蒸汽經壓縮機壓縮,使其壓力、溫度升高,熱焓增加,然后再作為熱蒸汽使用,以達到蒸發、分離及節能的目的[3].

MVC系統的研究以建立數學模型、設計方法、實驗研究和性能評定為主.文獻[4]在1982年給出了由215個方程組成的MVC海水淡化系統的數學模型.文獻[5]在1985年報道了每單元1500(m3·d-1)的MVC海水淡化系統,并且描述了其設計過程和該系統性能的分析.文獻[6]對低溫下壓汽蒸餾的可靠性、穩定性進行了研究,并且評價了裝置的經濟性.文獻[7]給出了單效MVC系統的綜合設計方法,并且對一套MVC系統進行了分析,給出了設計和操作中特征參數.文獻[8]給出了MVC系統優化的目標及優化設計的方法.文獻[9]為達到低耗電量和高產水率的雙重目的,改進了MVC系統,最終產水率提高到了3000(m3·d-1),能耗為 8.1(kWh·m-3).文獻[10]報道了包含兩個單元的MVC系統,其中每個單元產能可達500(m3·d-1),設備的平均效率為87.3%~90.2%.

目前,MVC系統多用于海水淡化的工藝中,其工藝過程[7]是:將原料海水預熱后,進入蒸發/冷凝器的蒸發腔內蒸發.所產生的蒸汽經蒸汽壓縮機壓縮,壓力升高,變成高溫過熱蒸汽,再引入蒸發/冷凝器的冷凝腔內冷凝生成淡水.冷凝釋放的潛熱作為熱源加熱蒸發腔內的海水,使其蒸發,如此實現海水-鹽分的分離以及熱能的循環利用.

MVC與TVC[7-11]相比,不需要高壓蒸汽發生器,工藝簡單.為了盡可能多的回收熱能,MVC系統除了利用蒸發/冷凝器回收潛熱外,還利用預熱器回收高溫冷凝水和濃縮水的顯熱.與滲透膜技術[12-13]相比,MVC技術對前處理要求低,可以避免由于各種添加劑而造成的水源二次污染.總之,MVC系統具有以下優點[7]:系統構造模塊化,結構簡單緊湊;前處理簡單;只需動力源,不需要外部熱源;操作簡單,調節方便.大型MVC循環系統的淡水生產成本較低,平均能耗為10.4~11.2(kWh·m)-3[10].然而在處理成分復雜的污水時,由于在結構方面的限制現有的機械蒸汽壓縮技術方案遇到了難以克服結垢和污物處理的困難[9,14-15],使其使用的范圍、壽命以及可靠性大大降低.在消化吸收現有技術的基礎上,本文提出了一套帶分離式蒸發冷凝器的機械壓汽蒸餾系統,該系統能夠很好地克服傳統壓汽蒸餾系統的以上缺陷,使其應用領域大大擴展,不僅僅局限在海水淡化技術上.在保持系統高效運行的同時,系統處理規模較靈活,對廢水的適應性上有較大的改善.

圖1 分離式的蒸發器與冷凝器的MVC系統原理示意圖

圖2 蒸發器與冷凝器分離結構示意圖

1 過程描述

圖1是帶分離式蒸發冷凝器的機械壓汽蒸餾系統的原理示意圖.該系統包括蒸發器、冷凝器、蒸汽壓縮機、凈化水-污水預熱器、濃縮水-污水預熱器.圖中沒有示出不冷凝氣體排出器、污水過濾裝置、控制裝置以及除沫器.該系統中蒸發器與冷凝器分離,如圖2所示.冷凝器的管束和蒸發器的盤面以小間隔交錯排列,蒸發器盤面的中心稍微高于液面,冷凝器排管全部位于液面下方,在系統運行的過程中,蒸發器的盤面旋轉,從而形成蒸發器和冷凝器之間的相對運動.

系統的運行過程為:將污水Ms經過凈化水-污水預熱器、濃縮水-污水預熱器進行預熱,再將預熱后的具有一定溫度T2的污水Ms送入蒸發器,在蒸發器中,污水受熱蒸發,生成水蒸汽;水蒸汽隨之通過除沫器后進入壓縮機,經壓縮后其溫度升高成為過熱蒸汽;過熱蒸汽通入冷凝器冷凝生成淡水Mp,冷凝釋放出的潛熱又作為蒸發器的熱源,加熱污水,最終排出的冷凝水Mp繼而通入凈化水-污水預熱器中預熱污水.經過濃縮后的濃縮水Mc同樣通入濃縮水-污水預熱器預熱污水.

傳統MVC系統的蒸發/冷凝器的換熱管起著蒸發和冷凝的雙重作用[7],其管內水蒸氣由氣態冷凝成液態,在管外液態水又吸收熱量蒸發變成氣態,這種結構雖然緊湊但是管的外壁容易發生結垢,尤其是大都采用噴淋結構,對于污水管壁的結垢問題會非常嚴重.污垢影響使得管壁的熱阻大大增加,管壁的換熱性能下降使得冷凝器和蒸發器的效率都大大下降,性能的惡化使得系統無法持續運行下去.本文提出的新型帶分離式蒸發冷凝器的機械壓汽蒸餾系統中,蒸發器和冷凝器在結構上分離,冷凝器內蒸汽釋放的冷凝潛熱通過冷凝器換熱管以強迫對流方式傳遞給污水,污水通過對流換熱把熱量傳遞給蒸發器,在蒸發器上通水膜的顯熱作為提供蒸發的熱量.此外,由于可在蒸發器的盤面植入刮刷,刮刷隨著蒸發器盤面一起旋轉,在旋轉的同時不斷的“刮刷”冷凝器換熱管,從而在一定程度上抑制了冷凝器的結垢速率,使得冷凝器的換熱性能在長期運行中能基本保持不變[16].

2 熱力模型分析

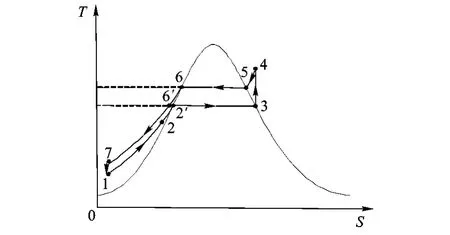

圖3是帶分離式蒸發冷凝器的機械壓汽蒸餾系統理想狀態下的循環T-S圖.本文所謂的理想狀態指:①壓縮機壓縮的是飽和蒸汽,并且壓縮過程等熵可逆;②無熱損;③無流動損失;④循環工質為不含鹽分的純凈水或水蒸氣,從而忽略工質隨著濃度升高而沸點升高.

圖3 理想狀態下的循環T-S圖

在圖3中,過程1-2,6-6'-7在預熱器中進行,系統完成凈化水、濃縮水熱量的回收,并且使污水預熱.過程2-2'-3在蒸發器中進行,飽和水吸熱蒸發,過程3-4是飽和蒸汽在壓縮機中絕熱壓縮成過熱蒸汽,4-5-6是過熱蒸汽先釋放顯熱變成飽和蒸汽,然后再釋放冷凝潛熱的過程.過程7-1可認為是在外環境中進行的.此循環類似于朗肯循環,故可以稱之為類逆朗肯循環.

下面以T-S圖為基礎,對帶分離式蒸發冷凝器的MVC系統的類逆朗肯循環進行模型分析.

與傳統MVC一樣,分離式的蒸發器與冷凝器的MVC系統質量守恒:

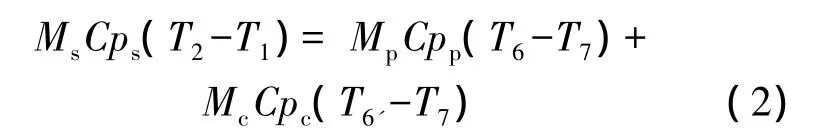

在凈化水-污水預熱器、濃縮水-污水預熱器中,污水吸收的熱量等于凈化水和濃縮水放出的熱量:

由預熱器的換熱量可以確定其換熱面積APR,本文的換熱面積包括凈化水-污水預熱器和濃縮水-污水預熱器兩者的換熱面積之和.

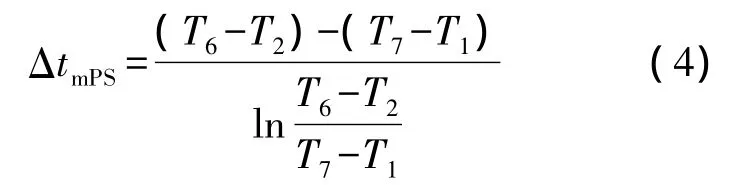

式中,αPS,αCS分別是凈化水-污水預熱器、濃縮水-污水預熱器的傳熱效率因子,根據張洪彥[17]的研究結果,其數值均取0.9.KPS,KCS分別是凈化水-污水預熱器、濃縮水-污水預熱器的總傳熱系數,在污垢系數為0.0005時,KPS,KCS均取為 2838 W/(m2·K)[18].Δtm為對數平均溫差.

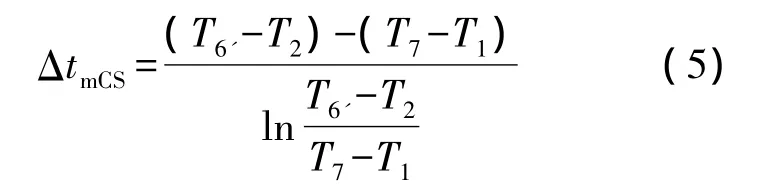

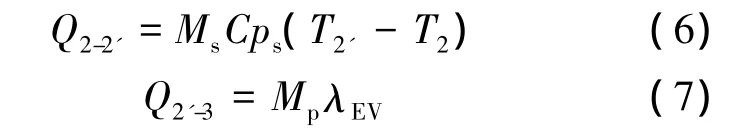

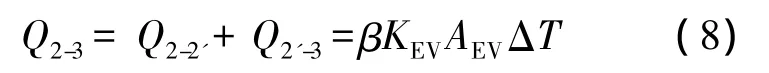

在蒸發器中,已預熱的污水吸收熱量后溫度繼續升高,達到一定溫度后變成飽和蒸汽.

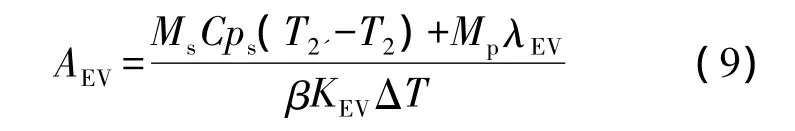

式中,λEV是汽化潛熱.

蒸發器中總吸熱量也等于蒸發器的換熱量:

式中,β是蒸發器的傳熱效率因子,取0.8;KEV是蒸發器的總傳熱系數,計算時取 2600 W/(m2·K)[19];ΔT 表示冷凝溫度和蒸發溫度的差值,也是蒸發器換熱的溫差,在數值上ΔT=T6-T2'.

由式(6)~式(8)可以推出蒸發器換熱面積AEV的表達式:

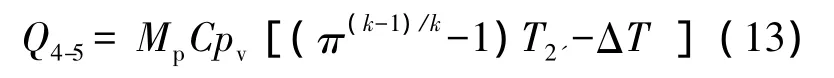

在冷凝器中,放出的熱量等于過熱蒸汽的顯熱與冷凝釋放的潛熱之和.

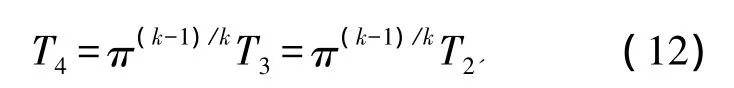

式中λCO是冷凝潛熱.溫度T4是由壓縮機的壓縮能力決定的,故T4與T3存在如下關系:

式中,π表示蒸汽壓縮機壓比,取1.2;k是定熵指數,取 1.33[20].將式(12)代入式(10)有

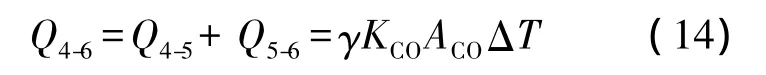

冷凝器中總放熱量也等于冷凝器的換熱量:

式中,γ是冷凝器的傳熱效率因子,其值取0.9;KCO是冷凝器的總傳熱系數,計算時取為 3000 W/(m2·K)[18].

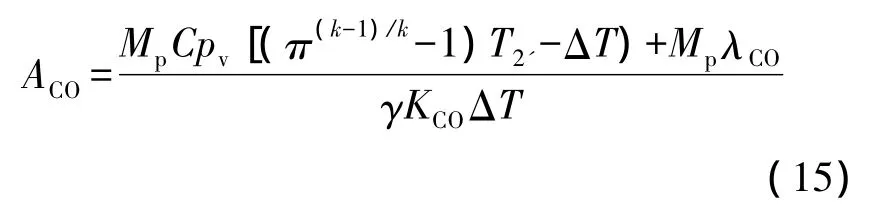

由式(10)~式(14)推出冷凝器換熱面積ACO:

3 性能優化

對于整個應用系統來講,成本由制造成本和運行成本構成.由式(3)、式(9)和式(15)可知,換熱面積是溫差的函數,隨溫差的增加而減小;而循環效率也是溫差的函數,隨溫差增加而增加,因此存在著最佳的溫差來實現總成本控制.

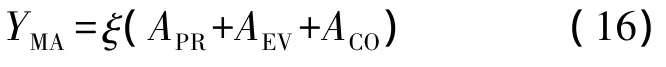

假設單位換熱面積需要ξ的制造成本,則總的制造成本YMA為

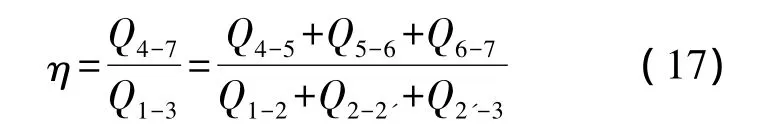

由于MVC系統以回收熱量再利用作為節能的手段,故將此類逆朗肯循環的循環效率η定義為回收熱量占總蒸發需熱量的百分比.即

由于循環效率越高,運行成本越低,則運行成本YOP與循環效率的關系為式中σ為運行成本與循環效率的相關常數.

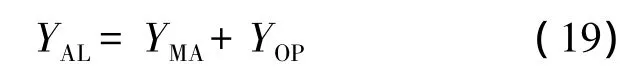

帶分離式蒸發冷凝器的MVC系統的總成本為制造成本和運行成本之和,故:

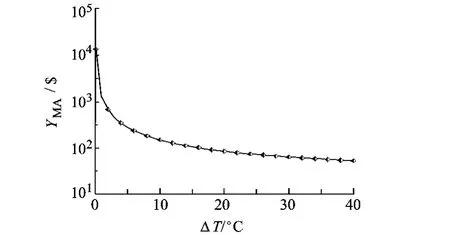

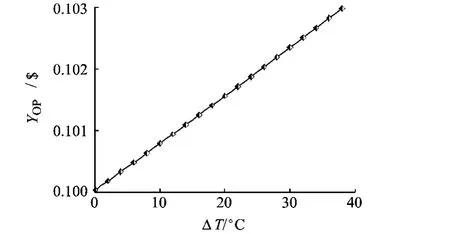

綜合以上的數學分析,將式(3)、式(9)、式(15)代入式(16)、式(18)、式(19)可以得到制造成本YMA、運行成本YOP、總成本YAL隨著換熱溫差ΔT變化的關系,如圖4~圖6所示.

圖4 制造成本與ΔT的關系

圖5 運行成本與ΔT的關系

圖6 總成本與ΔT的關系

圖4顯示了制造成本YMA隨著換熱溫差ΔT的增大而減小;ΔT越小,則所需要的換熱面積就越大,相應的制造成本也就越高;在ΔT達到13℃時,YMA的變化趨于平坦.

圖5是運行成本YOP隨著換熱溫差ΔT的變化趨勢.隨著ΔT的升高,運行成本也幾乎線性的增長.這是由于溫差越大,則系統效率就越低,系統回收熱量的能力也就越弱,需要從外界補充更多的能量來維持循環,從而增加了運行成本.

圖6是總成本與溫差的關系,圖線顯示在極小溫差下,由于制造成本的增大使得總成本很高,隨著ΔT的升高,總成本迅速減小,當達到 ΔT>3.7℃時,曲線趨于平緩.故而蒸發器與冷凝器間以3.7℃的小溫差換熱時其經濟成本最低.并且小溫差換熱的熱損失也小,系統循環效率也高.

4 影響系統效率的主要因素

分離式的蒸發器與冷凝器的MVC系統的效率主要由冷凝器和蒸發器的換熱效率決定的.在本系統中,能強化換熱從而提高系統效率的因素主要有蒸發器盤面旋轉和減小水膜厚度兩方面.

帶分離式蒸發冷凝器的MVC系統蒸發器和冷凝器在結構上分離.系統在運行時,蒸發器盤面的旋轉使得流動邊界層和溫度邊界層都變薄,隨著旋轉速度的加快,熱邊界層的厚度變得越薄,從而冷凝器和水的換熱系數也越高,強化換熱的效果也越好[19].另一方面,蒸發器的蒸發面積是決定蒸發量大小的重要因素,因而可以通過控制蒸發器盤面旋轉的快慢來控制有效蒸發面積從而控制蒸發量,從而使蒸發量、冷凝量以及壓縮機的流量達到恰當的匹配.

影響冷凝器效率的主要因素是粘滯在冷凝器換熱管管壁上的水膜.蒸汽在凝結時,其熱阻取決于通過液膜層的厚度.水膜厚度的增加使傳熱系數急劇減低,從而使換熱效率大大降低,因此,有必要減小水膜的厚度.為了減小水膜的厚度,在本系統中可行的方法有:①通過換熱管管型的設計,及時的排走凝結液體,不使其積存在傳熱表面上.②對換熱管管壁進行疏水性化學處理,如離子注入金屬表面方法,從而使凝結液體無法滯留在換熱管壁上.

5 結論

本文提出一套帶分離式蒸發冷凝器的新型MVC系統.通過對傳統技術的改進,新型系統可以將MVC應用于污水處理工藝中,可有效解決結垢和污物處理困難的問題.文中分析了系統的熱力循環過程,以最優壽命成本作為優化目標,對該系統可進行優化的參數進行優化,結果表明:蒸發器與冷凝器間以3.7℃的小溫差換熱經濟成本最低,并且可減小熱損失,提高循環效率.

本系統中蒸發器盤面旋轉、減小水膜厚度可以增強換熱,提高系統效率.綜合而言,分離式MVC系統是一種高效、節能的污水處理技術,具有廣闊的發展前景.

References)

[1]柏景方.污水處理技術[M].哈爾濱:哈爾濱工業大學出版社,2006:456 Bai Jingfang.Wastewater treatment technology[M].Harbin:Harbin Institute of Technology Press,2006:456(in Chinese)

[2]焦冬生,王軍.機械壓汽蒸餾海水淡化系統的性能分析[J].中國科學技術大學學報,2009(1):76-82 Jiao Dongsheng,Wang Jun,Performance of the mechanical vapor compression desalination system[J].Journal of University of Science and Technology of China,2009(1):76-82(in Chinese)

[3]陳國桓,楊志才,蘇瑞廷.蒸汽再壓縮式熱泵的設計與試驗研究[J].天津化工,1987(4):3-8 Chen Guohuan,Yang Zhicai,Su Ruitin.Vapor compression heat pump design and experimental study[J].Tianjin Chemical Industry,1987(4):3-8(in Chinese)

[4] Aussenac D,Domenech S,Enjalbert M.Mathematical model of a mechanical vapour compression evaporator.Application to seawater desalting.Part I-The model settlement[J].Desalination,1982,41(2):137-169

[5] Lucas M,Tabourier B.The mechanical vapour compression process applied to seawater desalination:a 1,500 ton/day unit installed in the nuclear power plant of Flamanville,France[J].Desalination,1985,52(2):123-133

[6] Matz R,Zimerman Z.Low-temperature vapour compression and multi-effect distillation of seawater:effects of design on operation and economics[J].Desalination,1985,52(2):201-216

[7] Hisham E.Design of single-effect mechanical vapor compression[J].Desalination,2006,190(1-3):1-15

[8] Marcovecchio M,Aguirre P,Scenna N,et al.Global optimal design of mechanical vapor compression(MVC)desalination process[C]//Pierucci S20th European Symposium on Computer Aided Process Engineering.Elsevier BV:[s.n.],2010:1261-1266

[9] Kronenberg G,Lokiec F.Low-temperature distillation processes in single-and dual-purpose plants[J].Desalination,2001,136(1-3):189-197

[10] Josa M V.Mechanical vapour compression desalination plantsa case study[J].Desalination,1995,101(1):1-10

[11] El-Mudir W,El-Bousiffi M,Al-Hengari S.Performance evaluation of a small size TVC desalination plant[J].Desalination,2004,165:269-279

[12] Darton E G,Buckley E.Thirteen years’experiences treating a seawater RO plant[J].Desalination,2001,134(1-3):55-62

[13] Mabrouk A A,Nafey A S,Fath H E S.Thermoeconomic analysis of some existing desalination processes[J].Desalination,2007,205(1-3):354-373

[14]郝建平.板式降膜蒸發器結垢形成原因及防治措施[J].有色冶金節能,2005(02):41-42 Hao Jianping.The scabbing cause and preventable measures of plate model dropping film evaporator[J].Energy Saving of Non-Ferrous Metallurgy,2005(02):41-42(in Chinese)

[15] El-Dessouky H T,Ettouney H M.Fundamentals of salt water desalination[M].Amsterdam:Elsevier,2002:670

[16] 吳宏.一種高效組合式蒸發器與冷凝器:中國,CN101696835A[P].2010-04-21 Wu Hong.A highly efficient evaporator and condenser which was combined:China,CN101696835A [P].2010-04-21(in Chinese)

[17]張洪彥.板式換熱器的工作特點及應用[J].東北電力學院學報,1994(3):130-134 Zhang Hongyan.The characteristics and applications of plate heat exchangers[J].Journal of Northeast China Institute of E-lectric Power Engineering,1994(3):130-134(in Chinese)

[18]錢頌文.換熱器設計手冊[M].北京:化學工業出版社,2002:340 Qian Songwen.Heat exchanger design manual[M].Beijing:Chemical Industry Press,2002:340(in Chinese)

[19] Wang C S,Greif R,Laird A D K.Heat transfer in a rotating disk evaporator[J].Desalination,1980,33(1-3):259-267

[20]高從堦,陳國華.海水淡化技術與工程手冊[M].北京:化學工業出版社,2004:106-121 Gao Congkai,Chen Guohua.Desalination technology and engineering manuals[M].Beijing:Chemical Industry Press,2004:106-121(in Chinese)