封裝SiCp/Cu復合材料組織性能研究

杜建全,王開坤,周 璐,田麗倩

(1.北京科技大學材料科學與工程學院,北京,100083;2.中航三林集團鈦業有限公司,山東 淄博,255086)

隨著航空航天和國防微波電路、微電子器件、半導體集成電路向大功率、小型化、輕量化、高密度組裝化以及高性能、高可靠性方向的發展,對電子封裝材料提出了更高要求[1]。傳統的封裝材料往往在某個性能上存在不足,如因瓦合金、可伐合金雖然具有較低的熱膨脹系數,但導熱性能很差;某些金屬如Cu、Al具有很好的導熱性,但熱膨脹系數過大;Mo和W的熱物理性能較好,但難于焊接,不易加工,且密度大、價格高。因此,開發新型高性能電子封裝材料成為必然趨勢[2-4]。

碳化硅顆粒增強銅基復合材料就是在此背景下新近出現的一種新型封裝材料,SiCp/Cu材料結合了碳化硅低熱膨脹系數、高強度以及銅的高導熱性、韌性,是一種頗為理想的封裝材料[5]。為此,本文采用粉末冶金法制備不同體積分數SiC的SiCp/Cu復合材料,并對其顯微組織、熱物理性能和力學性能進行研究,以期為封裝SiCp/Cu復合材料的制備工藝提供依據。

1 實驗

1.1 材料

本實驗所用基體材料為錫青銅粉末,顆粒尺寸約為74μm,其中Sn含量約為10%,其熔化起始溫度為862℃,熔化結束溫度為1011℃,流動性為30~35s/50g,密度為2.6~3.5g/cm3。增強體材料為不規則形狀的SiC顆粒,平均顆粒尺寸為10μm。高溫下SiC顆粒與Cu基體易發生界面反應生成Cu3Si等中間合金,而且青銅與SiC顆粒的潤濕性很差,所以在復合材料中需添加少量的Al粉末。

1.2 實驗方法

1.2.1 SiCp/Cu復合材料制備

按照預先設定比例配制SiC、銅合金粉和Al粉末,并將其放入球磨機中通過機械濕混法進行均勻混合,混粉時間為1h。將混粉均勻的粉末在YT32-200C型四柱液壓機上進行冷壓致密化,對壓制后的復合材料進行排蠟處理以去除壓坯中的黏結劑,然后對壓坯進行無壓燒結,燒結溫度為800℃,保溫時間為1h,分別制備出SiC體積分數為20%、35%、50%的SiCp/Cu復合材料試樣。

1.2.2 試樣表征

采用NEOPHOTO21型金相顯微鏡、LEO-1450型掃描電鏡對制備不同體積分數SiC的SiC/Cu復合材料試樣進行組織觀察;采用 WCP型熱膨脹儀、DZL402C型熱分析儀對試樣熱物理性能進行測定;采用TH320型洛氏硬度計對試樣進行硬度分析。

2 結果與分析

2.1 SiCp/Cu復合材料的組織結構

圖1為不同體積分數SiC制備SiCp/Cu復合材料的金相組織照片。由圖1可看出,SiC體積分數為20%時復合材料SiC顆粒分布均勻,未觀察到氣孔。但隨著SiC體積分數的增大,復合材料中的氣孔、孔洞增多,增強相出現偏聚,且SiC體積分數越大,增強相的偏聚現象越加嚴重。

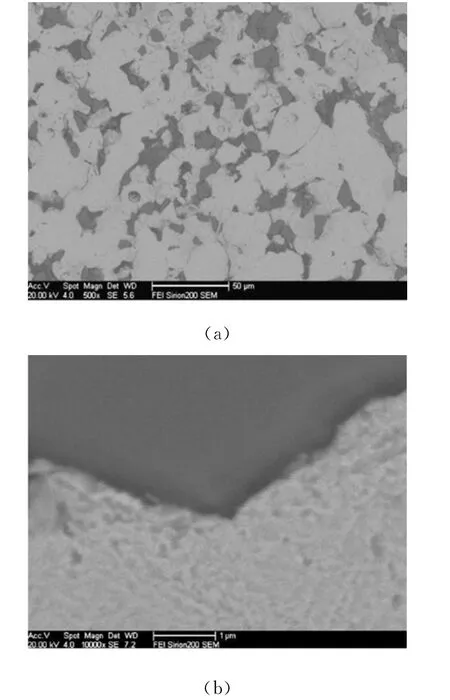

圖2為SiC體積分數為20%時SiCp/Cu復合材料的SEM照片。由圖2(a)可看出,SiCp/Cu復合材料的組織致密,無裂紋、氣孔;基體晶界明顯,晶粒細小;SiC顆粒與基體結合良好,個別區域出現堆砌、偏聚現象,偏聚區有少量空洞。這是由于SiC形狀不規則且硬度極大,因此在壓制過程中,相鄰顆粒之間有時出現滑動、移位,甚至出現孔洞。由圖2(b)可看出,SiC與青銅合金之間的界面結合主要依靠機械咬合,增強體與基體之間主要依靠粗糙面相互嵌入互鎖來進行連接,復合材料界面干凈且緊密。

圖2 SiCp/Cu復合材料的SEM照片Fig.2 SEM micrographs of SiCp/Cu composite

2.2 SiCp/Cu復合材料熱導率分析

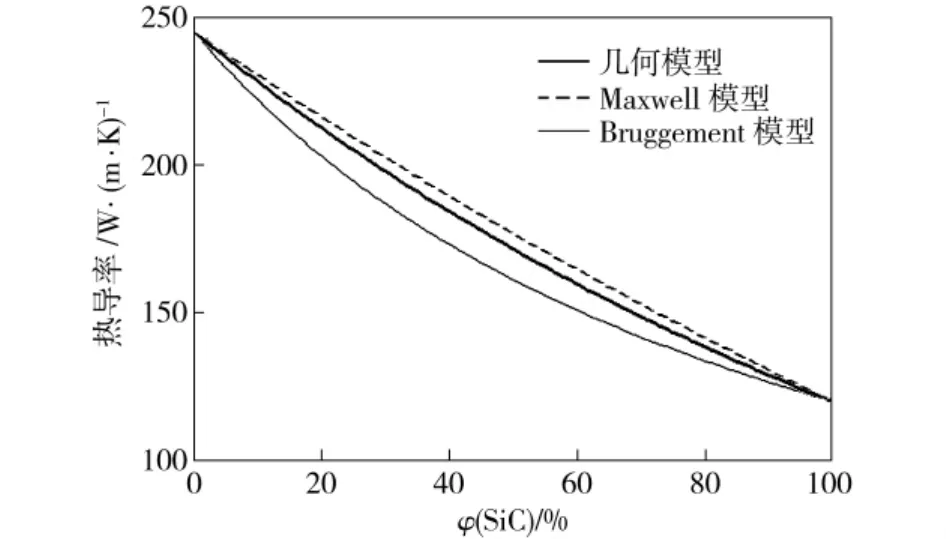

青銅基體與SiC增強相的熱導率分別為245、120W/m·K,采用幾何模型、Maxwell模型和Bruggement模型[6]對不同體積分數SiC的SiCp/Cu復合材料熱導率進行理論計算,其熱導率理論值變化曲線如圖3所示。由圖3可看出,不同體積分數SiC的SiCp/Cu復合材料熱導率曲線相差不大,也就是說,在相同的增強相體積分數下,按照不同模型計算的復合材料熱導率值相差不大,其理論計算模型均以假設增強相的圓球形為基礎。

圖3 SiCp/Cu復合材料熱導率理論值與SiC體積分數的關系Fig.3 Relationship between theoretical value of thermal conductivity of SiCp/Cu composites and volume fraction of SiC

通過對不同體積分數SiC的SiCp/Cu復合材料進行熱導率測量,SiC體積分數為20%、35%、50%的復合材料熱導率分別為167、145、130W/m·K。由此可看出,復合材料熱導率的實際值小于理論值,這在很大程度上表明粉末冶金法制備復合材料具有一定的孔隙率。SiCp/Cu復合材料的熱導率隨著SiC含量的增多而減小,這與理論計算值相符合。事實上,顆粒增強復合材料的熱導率不僅是增強體含量的函數,而且還受到其顆粒尺寸及分布情況的影響。

2.3 SiCp/Cu復合材料熱膨脹系數分析

取SiC顆粒與銅基體熱膨脹系數分別為5.12×10-6、16.15×10-6K-1,楊氏模量分別為450、110GPa,泊松比分別為0.142、0.3,采用ROM模型、Turner’s模型和Kerner模型對不同體積分數SiC的SiCp/Cu復合材料進行計算,其熱膨脹系數理論值如圖4所示。由圖4可看出,SiCp/Cu復合材料的熱膨脹系數理論值隨著SiC含量的增多而減小。

圖4 SiCp/Cu復合材料熱膨脹系數與SiC體積分數的關系Fig.4 Relationship between thermal expansion coefficient of SiCp/Cu composites and volume fraction of SiC

本研究所測SiC體積分數分別為20%、35%、50%的SiCp/Cu復合材料熱膨脹系數實際值分別為10.2×10-6、8.6×10-6、9.6×10-6K-1。由圖4對比可知,當SiC體積分數分別為20%、35%時,復合材料熱膨脹系數實際值小于上述3種模型的理論值,而當SiC體積分數為50%時,復合材料熱膨脹系數較Turner’s模型理論值小。各種模型計算的熱膨脹系數雖隨著增強相的增多而減小,但當SiC體積分數為50%時,復合材料熱膨脹系數反而比SiC體積分數為35%時的大,這是因為其致密度低,復合材料中含有大量氣孔而嚴重影響熱膨脹系數。

圖5為SiC增強相體積分數為20%時復合材料熱膨脹系數隨著溫度的變化。由圖5可看出,復合材料熱膨脹系數在溫度為50~500℃范圍內有升高趨勢,且在100℃溫區時升高速率較快,復合材料熱膨脹系數控制在(10.2~12.7)×10-6K-1范圍內,這與理論值具有匹配性,表明此復合材料熱穩定性良好,可滿足電子封裝材料的要求。

圖5 SiC體積分數為20%時SiCp/Cu復合材料的熱膨脹系數曲線Fig.5 Thermal expansion coefficient curve of SiCp/Cu composites with 20%volume fraction of SiC

2.4 SiCp/Cu復合材料硬度分析

本研究測定了SiC體積分數分別為20%、35%、50%時SiCp/Cu復合材料的硬度,其結果如圖6所示。由圖6可看出,復合材料的硬度值隨著SiC體積分數的上升先提高,隨后有所降低。這是由于當SiC含量增加時,復合材料中受到外界壓力時有效載體增多,因此材料的承載能力增強,復合材料硬度值提高。但隨著SiC含量繼續上升時,SiCp/Cu復合材料致密度減小,孔隙率增大,從而導致SiCp/Cu復合材料的硬度值降低。由此可看出,在SiCp/Cu復合材料中,當SiC體積分數小于35%時,復合材料的硬度值變化取決于SiC含量;當SiC體積分數大于35%時,復合材料的硬度值取決于致密度。

圖6 不同體積分數SiC時SiCp/Cu復合材料硬度值Fig.6 Hardness of SiCp/Cu composites with different volume fractions of SiC

3 結論

(1)隨著SiC體積分數的上升,SiCp/Cu復合材料的氣孔、孔洞增多,其增強相偏聚,且SiC體積分數越大,增強相的偏聚現象越嚴重。

(2)隨著SiC含量的升高,SiCp/Cu復合材料的熱導率減小,其熱膨脹系數先減小后增大,硬度值先提高后降低。在SiCp/Cu復合材料中,當SiC體積分數小于35%時,復合材料的硬度值變化取決于SiC含量;當SiC體積分數大于35%時,復合材料的硬度值取決于致密度。

[1]方明,王愛琴,謝敬佩,等.電子封裝材料的研究現狀及發展[J].材料熱處理技術,2011,40(4):84-87.

[2]王常春,朱世忠,孟令江.銅基電子封裝材料研究進展[J].臨沂師范學院學報,2008,30(6):43-47.

[3]蔡輝,王亞平,宋曉平,等.銅基封裝材料的研究進展[J].材料導報,2009,23(8):24-28.

[4]Z Jianhua,L Lei,H Guohua,et al.Study on composite electroforming of Cu/SiCpcomposites[J].Materials Letters,2004,58:1634-1637.

[5]陳棟.粉末冶金法制備SiCp/Cu復合材料工藝研究[D].西安:西安科技大學,2009.

[6]G F Celebi Efe,I Altinsoy,M Ipek,et al.Some properties of Cu-SiC composites produced by powder metallurgy method[J].Kovove Mater,2011,49:131-136.