基于UG的起重機結構有限元分析和優化

蔣兆軍, 曹冬美, 何雪明

(1.無錫職業技術學院,江蘇 無錫 214122;2.江南大學 機械工程學院,江蘇 無錫 214122)

橋式起重機在現代工業的生產和運輸過程中為實現機械化、自動化起著非常重要的作用。它的出現大大減少了重物搬運、裝載的困難,所以橋式起重機在室內、外的工礦企業、鋼鐵化工企業、鐵路交通方面、港口碼頭裝載物資方面以及物流周轉等相關部門和場所都得到了非常廣泛的運用。有限元法在產品設計中已經廣泛采用,本文對傳統的起重機進行三維實體建模,并建立整機的有限元模型利用UG/NX軟件的CAE模塊進行有限元分析。通過分析結果研究其在滿載的情況下的受力分布情況、最大撓度和應力分布,從而發現其中存在的問題。針對發現的問題對起重機進行局部結構優化,最后再對優化后的起重機進行有限元分析,驗證優化效果。

1 三維實體模型

根據現有的資料利用UG/NX軟件建立起重機的各個零部件的實體模型。圖1為完成的起重機的主動輪部件的模型,圖2為從動輪部件,圖3為起重機的端梁支撐架的裝配模型,圖4為起重機的整體裝配圖。

建立了現有起重機的整體三維模型,為進行三維有限元仿真分析做準備。

圖1 起重機主動輪裝配模型

圖2 起重機從動輪裝配模型

圖3 起重機的端梁支撐架

圖4 起重機整體模型

2 有限元模型

該起模型的起重機主梁跨度設計為14 000 mm,額定載質量設計為2t,在對主梁該進行有限元網格劃分時考慮到主梁蓋的厚度和長度比為1∶2 800,由于比例相差太大所以不能用三維四面體網格單元,因而先抽取主梁蓋的中性面并且采用二維四邊形單元進行劃分。對其他零部件都可以采用三維四面體網格單元進行劃分,整體網格劃分結果如圖5。

圖5 網格劃分

建立各個零件之間的關系,對于是焊接連接的各個零件采用曲面到曲面膠合連接,創建主梁蓋和其他零件之間的連接關系時由于主梁蓋是二維片體采用1D剛性連接模擬焊接關系。起重機的4個輪子是支撐點在靜力狀態下應施加固定約束,起重機的額定起質量為2t,考慮到變形最大的情況,因此在梁的中間施加2t的力,結果如圖6。

圖6 施加載荷和約束

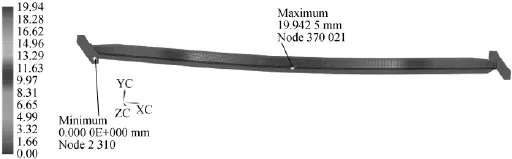

對模型進行解算,得到分析結果,如圖7為起重機的最大節點位移圖,最大位移發生在主梁中間部位,位移值達到了19.94mm。查閱起重機的標準可知該值接近許用值的最大值,因此在實際生產中這樣的撓度是比較危險的,這是傳統設計方法無法預測到的,需要采用一定的方法進行改善。

圖7 整體位移圖

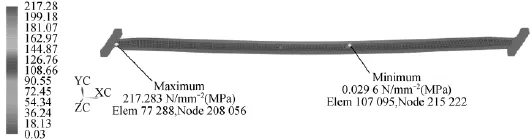

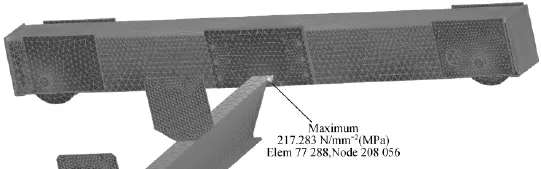

分析整機的應力分布情況,如圖8為應力分布圖,圖9為應力分布放大圖,由圖可知最大節點應力為217.28MPa,也是非常接近鋼的抗拉強度極限,最大節點應力發生在主梁工字鋼與端梁連接的地方,主梁和端梁是焊接連接的,而工字鋼的截面積相對比較小,這就造成了應力集中,導致此處的應力值偏大,由此可以知道這里的結構是不合理的,應該對它進行優化。

3 結構優化

根據以上的有限元分析發現的問題,提出一些優化改進的方案,在主梁工字鋼上增加一塊加強板,如圖10為增加加強板的圖。

圖8 整體應力分布

圖9 整體應力分布放大圖

圖10 增加了加強板

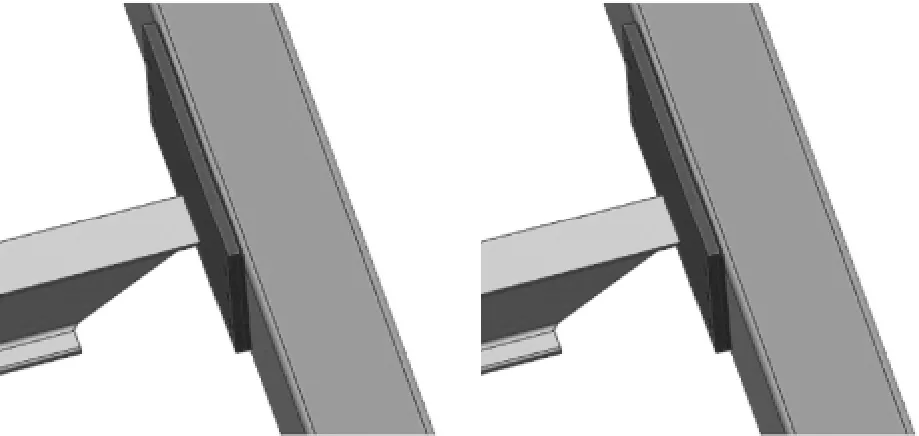

由于主梁工字鋼的兩端和端梁的連接的面積較小,存在較大的應力集中,因此考慮添加一個“L”型連接板,增加工字鋼與端梁的焊接面積,達到降低主梁工字鋼兩端的應力。其改進前后的對比圖如圖12。

圖12 增加“L”型板的前后對比圖

4 結構驗證

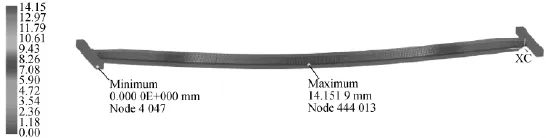

根據提出的優化方案再次進行有限元分析,其最大節點位移分析結果如圖13所示。最大位移仍然發生在主梁工字鋼的中間部位,這是符合實際情況的,最大值為14.15mm,對比優化前有了明顯的降低,說明這樣的結構優化是有實際效果的。

圖13 優化后的位移分布

分析優化后的應力分布情況,結果如圖14所示,最大節點應力為126.59MPa,但發生在端梁的車輪處,因為車輪處是支撐點是受力最大的地方,所以應力應該最大,由此可知主梁工字鋼兩端的應力集中已經消除,這樣的優化方案是可取的。

圖14 優化后的應力分布

5 結論

主要研究了傳統方法設計的通用橋式起重機在滿載情況下的受力變形情況和應力分布情況。分析找出其中存在的問題和不合理的結構,對起重機的結構進行優化,使得起重機在滿載情況下的受力變形明顯有所減小,應力分布情況得到有效改善。最后對優化后的起重機再次利用有限元分析以驗證所采用方案的合理先進性,取得了一定社會效應和經濟價值。

[1]拜爾尼茨基.通用橋式起重機[M].北京:機械工業出版社,1958.

[2]沈春根,王貴成.UG NX 7.0有限元分析入門與實例精講[M].北京:機械工業出版社,2011.

[3]天津起重設備有限公司、北京起重運輸機械所.B/T 1306-2008電動單梁起重機[S].北京:機械工業出版社,2008.

[4]陳煥星,趙星華.大型通用有限元結構分析程序系統HAJIF(X)[J].航空計算技術,1998(1):22-25.