液壓啟閉機系統常見故障分析

樸昌浩

(遼寧省大伙房水庫管理局,遼寧撫順113007)

0 引言

液壓傳動設備往往是結構比較復雜且精度較高的機、電、液一體化綜合系統,雖然具有易于實現回轉、直線運動以及可在運行中實現無級調速等諸多優點,但系統本身的機液耦合、非線性、時變性等特點也決定了引起液壓故障的因素相對較多,進而增加了故障診斷的難度。

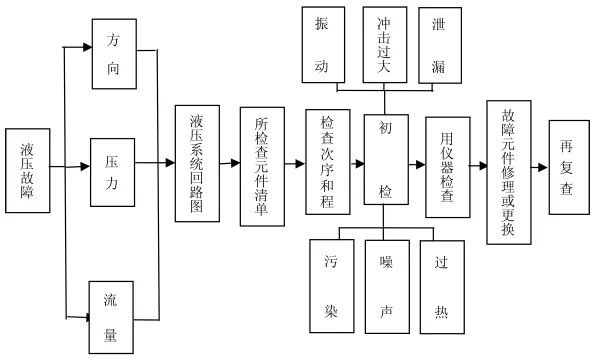

但卻并非無從下手,由于液壓系統的工作過程是由壓力、流量和液流方向來實現的,故此其故障有自身的特點與規律可循,分析流程框圖見圖1。

圖1 液壓系統常見故障分析流程框圖

下面簡要介紹幾種液壓系統的常見故障,分析其成因并提出簡單的解決方案:

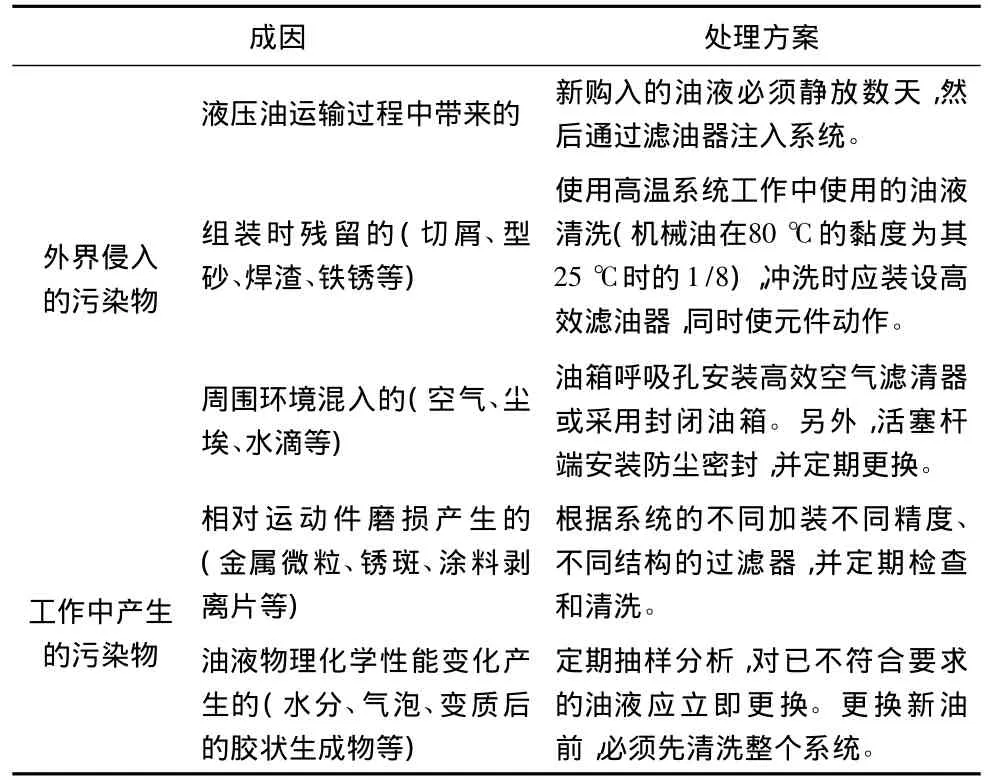

1 液壓油污染

液壓系統組成與人體構成具有很多可比性,液壓油就如同人的血液,油液被污染就相當于“人患了白血病”,所以油液污染是系統發生故障的主要原因,它嚴重影響著液壓系統的可靠性及元件壽命。液壓系統中的污染物是指包含在油液中的固體顆粒、水、空氣、化學物質、微生物和污染能量等雜物。油液遭受污染的渠道很多,現將成因及處理方案列列于表1。

油液中的雜質不僅會使液壓油變質、降低潤滑性能、加速元件磨損和腐蝕,甚至會堵塞閥芯,使泵、閥性能下降,產生噪音及更嚴重的后果。因此,對液壓油合理使用、科學維護才是杜絕隱患發生的關鍵。

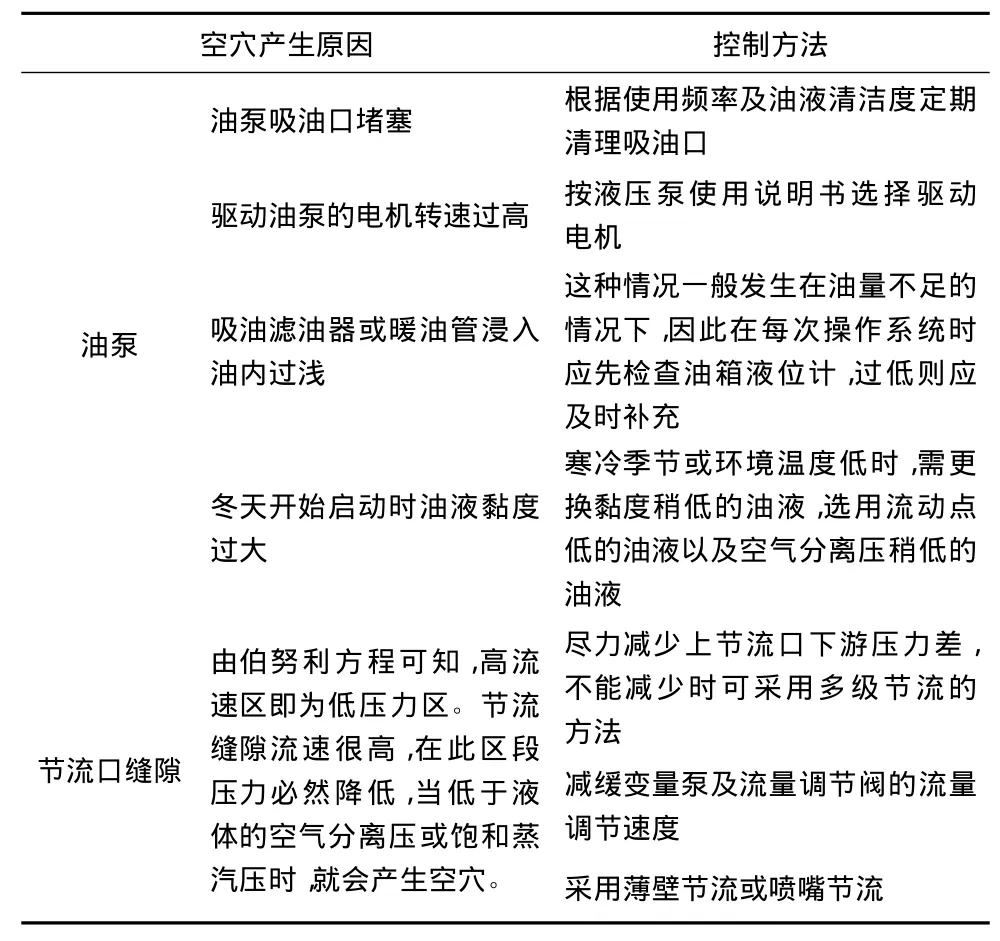

2 空穴現象

流動的壓力油液在局部位置壓力下降(流速高,壓力低),達到飽和蒸汽壓或空氣分壓時,產生蒸汽和溶解空氣分離而形成大量氣泡,當再次從局部低壓區流向高壓區時氣泡破裂消失,在破裂消失過程中形成局部高壓和高溫,并伴隨振動,且發出不規則的噪聲,甚至金屬表面被氧化剝蝕,這種現象稱作空穴。由于氣體在液體中的溶解量與壓力成正比,當壓力降低時處于過飽和狀態,空氣就會逸出。因此,空穴多發生在油泵進口處及控制閥的節流口附近。油泵及節流口空穴產生的原因及控制方法見表2。

表1 油液污染成因及處理方案

表2 油泵進口及節流口空穴產生的原因及控制方法

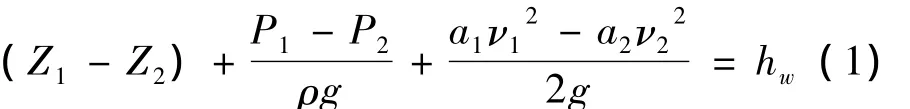

實際液體伯努利方程為:

與節流口產生空穴現象相類似,當液流分流與匯流、方向突然改變等情況發生時,也可能導致局部壓力損失過大造成局部低壓區而產生空穴。

空穴的危害不言而喻,因此采取相應的措施減少空氣混入油液中,例如:保證油箱油位不低于液位計低位指示線、定期清除附著在濾油器濾網或濾芯的污物等,以及選用適當的方法,例如:減少管路突然增大或縮小的面積比避免不正確的分流與匯流,或者在必要時采用加壓油箱等,用以減少或杜絕空穴現象發生,是每個液壓設備使用者必須要考慮的。

3 液壓沖擊

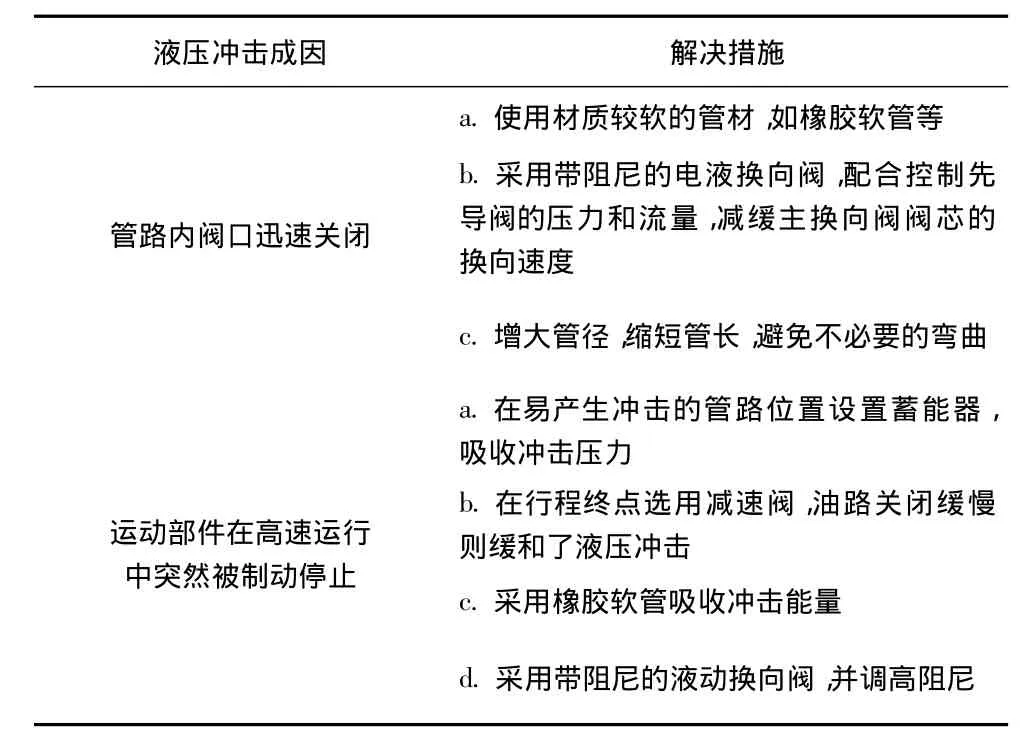

液壓系統中,由于使管路內的油液迅速換向或突然停止流動而引起系統壓力急劇上升,形成一個極大壓力峰值,稱做液壓沖擊。沖擊壓可能高達正常工作壓的3~4倍,如此高的壓力容易導致系統中的元件、管道、儀表等遭到破壞,甚至使壓力繼電器、過流繼電器誤發信號,影響系統的工作穩定性,更為嚴重時會有連接件松動、漏油、壓力閥和流量閥調節失常等情況發生。液壓沖擊的成因和解決措施見表3。

表3 液壓沖擊的成因和解決措施

液壓系統的常見故障還包括爬行、失壓、振動、卡緊等,在此不能一一說明。接下來通過對液壓啟閉機同步及鎖緊回路的介紹,簡單分析液壓回路中可能出現的故障。

4 同步回路故障分析

4.1 同步回路故障分析

液壓啟閉機起升和下落過程中,為保證兩側油缸在運動中的位移或速度相同,要采用同步回路。就理論而言,兩個有效工作面積相同的油缸,在輸入流量相等的情況下應能實現同步運動,但實際上完全同步是不可能的。產生不同步的原因很多,主要有下列因素:①油缸存在偏心負載;②油缸摩擦阻力不等;③油液的清潔度和壓縮性;④系統的剛性和結構變形不一致等。

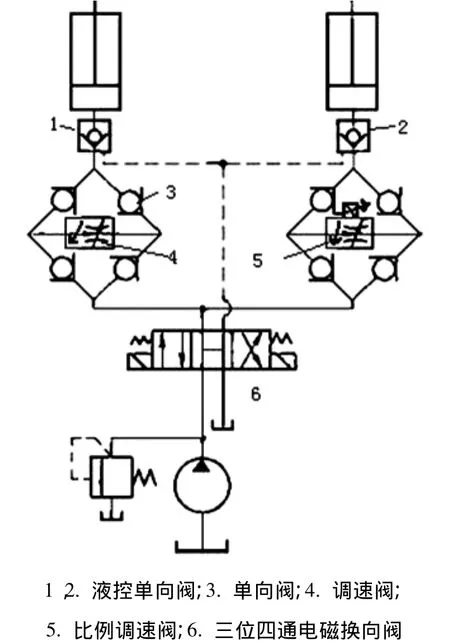

實現同步的方案有很多種,上述因素對不同方案的影響也有差異。選用單比例調速閥的同步回路圖見圖2。該回路實現的功能:當三位換向閥左位接通,壓力油經過單向閥、調速閥和液控單向閥進入兩油缸下腔,使油缸同步上移,此時為進油口節流調速;換向閥右位接通,壓力油使兩液控單向閥可反向流動,在重力(或其他外力)作用下活塞同步下移,此時為出口節流調速。這種回路同步精度較高,位置精度可達0.5 mm。其同步不理想的原因為:①調速閥受油溫變化影響,造成進出油缸的流量差異;②油缸或單向閥組泄漏;③負載變化頻繁;④比例放大信號遲滯;⑤比例電磁鐵的空氣未排凈;⑥電磁鐵上設置的阻尼用的固定節流孔及主芯節流孔(或旁路節流孔)堵塞,使電磁鐵的鐵芯及主閥芯的運動受到不必要的阻礙;⑦比例放大器誤差大。

4.2 采取的措施

1)控制油溫,采用帶溫度補償的調速閥。

2)定期檢查液壓缸重點部位密封件的緊合程度,避免因磨損而造成的泄漏。單向閥泄漏時應檢查閥座是否碎裂、閥座孔與閥芯孔是否同軸、彈簧強度有否變弱等,視情況嚴重程度,考慮修理或更換。

3)閘門兩側水封摩擦不均衡、波浪起伏程度、水流流速或流向的轉變等都有可能造成負載變化頻繁。因此,在每次操作啟閉機起升和下落前應在閘門兩側注水用以潤滑水封,降低摩擦;另外,避免在風大浪急的天氣下,頻繁起落閘門。

4)擰松放氣螺栓,排放空氣至有油液流出。拆開比例電磁鐵和主閥清洗。

5)對于閉環同步回路,若比例放大器內部的調節器抗干擾能力差、位移傳感器反饋信號失真、前置放大器故障、功率放大器輸出功率不足或抗干擾性弱等,都會造成比例放大信號失真,具體措施要視失真的情況而定。

圖2 采用單電液比例調速閥的同步回路圖

5 鎖緊回路故障分析

液壓啟閉機在起升或下落的過程中為了調整閘門的開度,難免要將閘門停留在任意位置上,為了防止閘門在重力或其它外力作用下發生下滑,必須采用鎖緊回路。采用液控單向閥的雙向鎖緊回路見圖3。選用液控單向閥的優勢在于,液控單向閥有良好的密封性,鎖緊精度只受液壓缸內少量的內泄漏影響,即使在外力作用下也能使執行元件長期鎖緊。圖3回路實現的功能:在液壓缸的進、回油路中都串接液控單向閥,活塞可在行程的任何位置鎖緊,并可防止其停止后竄動。

這種回路可能產生的故障和排除方法為:

1)當異常突發性外力作用時,由于缸內油液封閉及油液的不可壓縮性,管路及缸內會產生異常高壓,導致管路及油缸損傷。

解決辦法:在圖3的2、3處各增加一個安全閥。

2)液控單向閥關閉遲緩,油缸需經過一段時間才能停住,鎖緊精度差。液控單向閥本身動作遲滯,如閥芯移動不靈活、控制活塞發卡等。

解決辦法:一般以清洗、修配或更換為主。

3)換向閥的中位機能選擇有誤。

解決方法:圖3中的換向閥的中位機能應該使液控單向閥的控油快速卸壓而立即關閉。因此雙向鎖緊回路的三位換向閥的中位機能應選用H型、Y型。如選用O型、M型,當換向閥處于中位時,由于液控單向閥的控制壓力油被閉死而不能使其立即關閉,直至由于單向閥的內泄漏使控制腔卸壓后,液控單向閥才能關閉,影響了鎖緊精度。

圖3 采用液控單向閥的雙向鎖緊回路圖

6 結語

隨著技術水平的不斷完善,液壓啟閉機以其可控程度高、運行平穩、承載力大等優點,在我國大、中型水利水電工程中已獲得越來越多的認可,并產生了可觀的經濟效益。為保障液壓啟閉機安全、平穩地運行,對液壓系統中常見、多發故障的了解就顯得極為重要,一旦故障出現而不及時排出,不僅會令設備受損,還可能會導致災難性的后果。因此,只有了解了各部位故障的現象、成因及解決措施,才能在定期的檢查和維護中有的放矢地進行排查,及時或提前將隱患清除,將損失扼殺于萌芽之內。

[1]《機械設計手冊》編委會.機械設計手冊—液壓傳動與控制[S].北京:機械工業出版社,2007.

[2]張堅.液壓故障排除400問[M].長沙:湖南科學技術出版社,2009.

[3]雷天覺.新編液壓工程手冊[S].北京:北京理工大學出版社,1999.

[4]王益群,高殿榮.液壓工程師手冊[S].北京:化學工業出版社,2009.