JOY刮板輸送機機尾自動張緊裝置的改進及其應用

楊朝飛

(中國神華能源股份有限公司神東煤炭分公司,陜西 神木 719315)

1 概述

煤礦綜采工作面刮板輸送機工作過程中,因采煤機截深,采煤機截割速度,以及液壓支架推溜等因素導致刮板輸送機輸送的負載發生變化,負載的變化使得刮板輸送機鏈條張力發生變化,會出現鏈條時松時緊。當鏈條過松時,鏈條不能與鏈輪順利嚙合、脫開,容易出現堆鏈和刮卡現象,造成鏈條非正常磨損和斷裂,加速刮板和鏈條的磨損;當鏈條過緊,刮板鏈運行阻力增大,運行功率增大,造成設備啟動困難,同時加速了鏈輪的磨損,增加了切鏈次數。

為了保證刮板鏈的正常運轉,提高刮板輸送機溜槽、鏈輪、刮板和鏈條的使用壽命,尤其是大功率、長運距的刮板輸送機輸送機,就必須有安全、高效、可靠的刮板輸送機機尾自動張緊裝置(以下簡稱自動張緊裝置),用于拉緊刮板鏈,控制鏈條的張緊力,能夠使刮板鏈適應負載的變化,使鏈條工作在適度松緊狀態中。

2 國內外現狀

國內外的重型刮板輸送機均配置了自動張緊裝置,具有手動和自動兩種工作狀態,下面介紹幾種國內外的典型自動張緊裝置。

2.1 國外典型的自動張緊裝置

(1)美國JOY公司的刮板輸送機鏈條動態張力控制系統(DCC),主要由載荷檢測裝置(包括載荷檢測塊、載荷傳感器)、信號處理器、可編程控制器(PCU)、系統壓力傳感器、張緊油缸位移傳感器、電磁閥、控制電纜、電源、液壓控制閥、節流閥、安全閥、單向閥、液壓膠管和接頭、壓力表、張緊油缸等零部件組成。

工作原理:

刮板輸送機運行時,安裝在機尾架上的載荷檢測裝置與將實時檢測機尾驅動上鏈道刮板鏈張力(靠刮板與機尾弧形壓鏈板上載荷檢測塊的接觸來實現),并將載荷傳感器檢測到的信號傳送到信號處理器。該信號被信號處理器轉換成與鏈條實際動態張力對應的4-20mA的信號,4-20mA的信號被傳送到可編程控制器(PCU)。

可編程控制器(PCU)將檢測到的張力值與用戶預設的張力值進行比較,如果檢測到的張力值大于預設的張力值時,可編程控制器(PCU)將通過電磁閥控制張緊油缸按照預先設定的步距縮回,減小鏈條張力。同時位移傳感器將油缸伸出量傳遞到可編程控制器(PCU)并同步顯示。如果檢測到的張力值小于預設的張力值時,可編程控制器(PCU)將控制電磁閥使張緊油缸伸出,增大鏈條張力值。當刮板輸送機停止時,可編程控制器(PCU)使張緊油缸伸出預先設定的步距,使鏈條預張緊,為刮板輸送機下一次起動作準備。位移傳感器主要控制張緊油缸的伸縮量,同時,避免張緊油缸過度伸縮。

(2)德國CAT公司的PMC-R鏈條張緊系統,主要由壓力傳感器、張緊油缸位移傳感器、PMC-R控制器、電磁閥組(集成電磁先導閥和二位三通閥)、控制電纜、電源、球型截止閥、過濾器、節流閥、單向閥、安全閥、液壓膠管和接頭、壓力表、張緊油缸等零部件組成。

工作原理:

PMC-R控制器處于手動控制狀態時,主要根據人為經驗手動操作按PMC-R控制器上按鍵來控制電磁閥組(電磁先導閥動作后使二位三通閥動作)來實現對刮板輸送機張緊油缸的供液,使張緊油缸伸出或縮回,從而調節鏈條的張力;處于自動控制狀態時,首先,接收到刮板輸送機啟動信號,先進行預張緊(預張緊過程可以設置為跳過),PMC-R控制器通過壓力傳感器檢測張緊油缸無桿腔的壓力,并將檢測的壓力值與預設的壓力值進行比較,當小于預設的壓力值時,對張緊油缸無桿腔充液,油缸無桿腔壓力增加,油缸活塞桿伸長,直到張緊油缸壓力達到預設的壓力值,并達到最小預張緊行程為止,此時預張緊過程結束。當大于或等于預設的壓力值時,油缸有桿腔和無桿腔均不充液,張緊油缸無動作。其次,收到刮板輸送機啟動信號后,開始動態張緊過程,如果檢測的壓力值偏離目標壓力給定的壓力范圍(即設定的控制壓力范圍),則調整張緊油缸的伸縮使得檢測的壓力值重新達到目標壓力。位移傳感器主要控制張緊油缸的伸縮量,同時,避免張緊油缸過度伸縮。

2.2 國內典型的自動張緊裝置

(1)張煤機(中煤張家口煤礦機械有限責任公司)的自動張緊裝置,主要由壓力傳感器、行程開關、主控箱、電液控換向閥組、控制電纜、電源、過濾器、截止閥、單向閥、液壓膠管和接頭、壓力表、張緊油缸等零部件組成。

工作原理:電氣控制系統根據張緊油缸壓力傳感器提供的信號,按編好的程序,向液壓系統發出指令,進行緊鏈或松鏈操作,通過電氣系統不間斷地實時對刮板鏈工作狀態的參數進行監測,及時對刮板鏈的張緊力進行調整,使刮板鏈的張力一直處于設定的正常工作范圍內。位移傳感器行程開關主要限制張緊油缸的伸縮量,避免張緊油缸過度伸縮。

(2)奔牛公司的自動張緊裝置,主要由壓力傳感器、張緊油缸位移傳感器、主控箱、電磁閥、液控先導閥、控制電纜、電源、過濾器、截止閥、單向閥、液壓膠管和接頭、壓力表、張緊油缸等零部件組成。

工作原理:采用西門子S7-300礦用安全型CPU,通過壓力傳感器檢測張緊油缸無桿腔的壓力來判斷鏈條的張力狀況,根據壓力是否處于限定壓力的范圍,來實現調節鏈條的張力,若大于控制值的上限,張緊油缸縮回,若小于控制值下限,張緊油缸伸出。位移傳感器主要檢測張緊油缸的伸縮量,使張緊油缸工作在有效的行程范圍內。

另外,奔牛在神華寧煤石槽村礦成功研制、應用了1套通過調壓閥來實現限定壓力的范圍的自動張緊裝置,這樣可以省去電控系統,系統簡單,操作、維護簡單方便。

3 國內外典型自動張緊裝置優缺點對比

張煤機自動張緊裝置,無位移傳感器,無法監控張緊油缸的控制量,但由于壓力設置與實際工況關聯性差,且元器件和零部件可靠性差,一般使用換手動操作。

奔牛自動張緊裝置的控制系統和CPU選用西門子產品,其余零部件選用國產產品,成本較低,但由于限定壓力設置與實際工況關聯性差,一般需切換手動操作。

JOY自動張緊裝置,配有載荷傳感器,檢測點多,但存在載荷傳感器可靠性差,無法達到準確的監測效果,系統維護復雜。

CAT自動張緊裝置基本實現了工作狀態下的自動張緊控制,有效延長了刮板輸送機刮板鏈和中部槽的使用壽命。

綜合比較, CAT自動張緊裝置能夠穩定實現自動張緊功能,JOY、張煤機、奔牛等不能穩定的實現自動張緊功能,且零部件質量相對較差,從原理上講,CAT、張煤機、奔牛相類似,從配置上講,JOY和CAT配置1根張緊油缸,張煤機和奔牛一般配置2根張緊雙油缸,JOY和CAT系統相對復雜,功能多。但在實際使用中投入功能較少。從邏輯控制程序上,JOY、CAT、張煤機、奔牛均不同,JOY主要是將載荷傳感器檢測值,電機平均電流和電機平均功率(以此判斷是否輕載還是重載),張緊油缸的壓力,張緊油缸的伸縮量(設置有停機時,張緊油缸的伸縮量和每次動作伸縮量值)、張緊油缸動作時間作為邏輯程序的主要參數,CAT主要是將張緊油缸的壓力,張緊油缸的伸縮量、張緊油缸動作時間作為邏輯程序的主要參數,張煤機主要是將張緊油缸的壓力,張緊油缸的最大和最小伸縮量作為主要參數,奔牛主要是將張緊油缸的壓力和張緊油缸的伸縮量作為主要參數。

4 JOY自動張緊裝置的改進

從以上的論述,不難看出,CAT自動張緊裝置的自動運行狀態能夠滿足使用要求,張煤機和奔牛自動張緊裝置基本處于手動操作狀態,無法實現自動運行狀態,而JOY自動張緊裝置可以通過改進后,使其能夠實現穩定的自動運行狀態。

4.1 存在問題

神東煤炭集團綜采工作面大量地使用了JOY刮板輸送機,而JOY刮板輸送機機尾自動張緊裝置因載荷傳感器不耐用、系統不穩定等原因一直不能在神東煤炭集團推廣使用。因刮板輸送機鏈條張力檢查不到位而導致饋鏈、斷鏈的事故時有發生,使故障停機率進一步升高,為了徹底遏制上述機電事故的重復發生,就需要對JOY自動張緊裝置進行優化設計,以便實現鏈條工作在適度松緊狀態,以保證鏈條正常運轉。

4.2 關鍵技術

針對JOY刮板輸送機的運行情況,結合實際實際工況,為了使得自動張緊張緊裝置起到提高工作效率高,降低工人勞動強度,通過充分調研,主要攻關以下幾個方面的技術問題。

(1)載荷傳感器

載荷傳感器是該裝置的核心零部件,其能否準確檢測刮板鏈的張力,能否可靠運行顯得尤為關鍵。為了能夠更好使載荷傳感器檢測到刮板鏈的張力,對載荷傳感器進行了重新選型設計,并調整了數量,由原來的一用一備改為安裝一個。對載荷傳感器的外形進行了改變,由原圓盤形改為圓柱銷形,見圖1和圖2。為了保證質量,該件選用國際知名品牌,并通過現場模擬的3個載荷周期測試,每個載荷周期模擬1600萬次。

圖1 盤形載荷傳感器示意圖

圖2 圓柱銷形載荷傳感器示意圖

(2)弧形壓鏈板

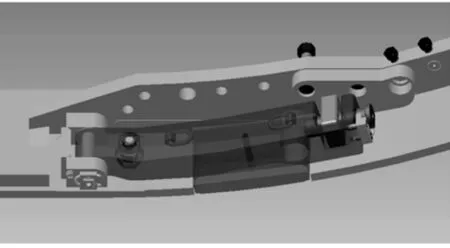

圖3 新弧形壓鏈板局部示意圖

由于載荷傳感器數量和形狀發生了變化,重新設計了弧形壓鏈板,見圖3。新設計的弧形壓鏈板組件上只能安裝1個載荷傳感器,加裝了1個溫度傳感器,其中,1個處理鏈條張力信號,1個處理溫度信號;原弧形壓鏈板組件上安裝有2個載荷傳感器,其中1個工作,1個備用,2個信號處理器均為處理張力信號。

原結構為:當刮板與載荷檢測塊接觸時,載荷檢測塊直接來自刮板產生的壓力直接傳遞給載荷傳感器;新設計結構改為:將載荷檢測塊一端通過鉸接銷固定在弧形壓鏈板上,另一端通過作用臂托架和載荷傳感器固定在弧形壓鏈板上。這樣的結構帶來的好處就是:載荷傳感器可以更準確的檢測壓力,緩沖刮板鏈的慣性力。

(3)溫度傳感器

由于載荷傳感器頻繁動作,容易因高溫損壞,為此,加裝了可靠的PT100溫度傳感器。

(4)冷卻系統

為了起到降低載荷檢測塊溫度的作用,防止載荷傳感器受高溫損壞,在弧形壓鏈板上加裝循環冷卻水系統。

(5)電纜保護套

原裝置中,載荷傳感器電纜和溫度傳感器常常因為煤塊的擠壓、磨損而失效,導致傳感器檢測的信號無法反饋到信號處理器和可編程控制器(PCU),致使自動張緊裝置失效,為此,設計加裝了保護罩。

(6)軟件

由于載荷傳感器的結構形式和數量發生了變化,對自動張緊可編程控制器(PCU)和信號處理器進行了系統升級改進,并更換了內部芯片。

5 改進應用情況

為了能夠更好地驗證改進后的JOY自動張緊裝置的使用效果,先后改進了2套。應用情況如下。

第一套JOY自動張緊裝置于2011年5月份在神東煤炭集團補連塔礦12406工作面使用,2012年2月份該工作面刮板輸送機直搬至12407工作面,2012年8月份回撤,累計推進長度6340米,過煤量1243萬噸。其中,12406工作面推進長度3450米,過煤量718萬噸;12407工作面推進長度2890米,過煤量525萬噸,兩個工作面長度均為300米,運行期間達到了自動張緊的效果。

第二套JOY自動張緊裝置于2012年11月份在神東煤炭集團補連塔礦12408工作面使用,2013年4月份回撤,工作面推進長度2821米,過煤量494萬噸,工作面長度300米,運行期間達到了自動張緊的效果。

運行期間,12406工作面使用初期,出現載荷傳感器因高溫頻繁損壞,后經加裝冷卻系統后基本正常;共出現4次載荷傳感器檢測的鏈條張力與鏈條實際張力存在誤差,導致斷刮板,后期通過每周校驗一次鏈條張力,保證了自動張緊的正常運行。

在整個的運行過程中,該套裝置實現了穩定的自動張緊鏈條的功能,減少了鏈條、刮板、鏈輪磨損,延長了使用壽命,從原來每天手動檢測鏈條張力改為每周檢測鏈條張力,減輕了勞動強度,提高了工作效率,滿足了實際生產要求。

6 未來自動張緊裝置的展望

6.1 自動張緊裝置的關鍵因素

(1)刮板鏈張力檢測系統,它的準確性和穩定性直接決定了張緊油缸動作的準確性。

由于刮板輸送機機尾為可伸縮機尾,由伸縮機尾架和固定架組成,在刮板輸送機運行過程中,可伸縮機尾的位置取決于張緊油缸的伸縮量,所以張緊油缸的無桿腔的壓力可以間接的反映刮板鏈對機尾架的受力情況,而機尾架的受力來源于刮板鏈,所以檢測并調整張緊油缸的壓力可以實現對刮板鏈張力的調節。檢測張緊油缸的壓力并不能直接反映刮板鏈的張力,所以需要建立兩者的模型關系,這是目前應用的難點。

另外,在檢測刮板對弧形壓鏈板作用力的檢測系統中,由于刮板鏈在運行過程中刮板會對刮板機輸送機機尾架上的弧形壓鏈板施加一個周期性的力,所以檢測弧形壓鏈板的受力情況,可以間接的得知刮板鏈的張力。但是,由于檢測的是周期受力情況,在檢測過程中,因震動、高溫導致檢測裝置壽命短。

(2)動作機構,它的響應性和可靠性直接決定了張緊的效果。

目前,通過可伸縮機尾架來調整刮板輸送機機頭、機尾鏈輪中心距來實現調整刮板鏈張力,而實現可伸縮機尾架的伸縮的動力源為張緊油缸,顯而易見,張緊油缸的可靠運行也很關鍵,另外,也不能忽視伸縮機尾架在固定架上的順暢滑動。

(3)邏輯程序,它的簡單、可靠、穩定性直接決定了自動化的程度。

由于刮板輸送機運行過程中,工況十分復雜,存在著工作面起伏、片幫、刮卡、跳鏈及各種原因造成瞬時的過載等現象,所以要求邏輯程序合理,參數設置簡單,否則很難達到理想的張緊效果。

6.2 展望

從以上的分析可以看出,目前雖然有著各種各樣的自動張緊裝置,但沒有一個可靠性極高,方面簡單,維護簡單的真正意義上的自動化自動張緊裝置。

目前,國內各刮板輸送機生產廠家的自動張緊裝置還是僅僅從刮板輸送機本身出發,未充分考慮如何使得自動張緊裝置可靠運行。國外先進國家的刮板輸送機生產廠家已經將采煤機的位置作為檢測數據,作為判斷刮板鏈張緊的條件之一,如CAT。

綜上所述,未來自動張緊裝置有著以下發展方向:

(1)緊跟綜采工作面無人自動化發展趨勢,將實現自動張緊裝置應將采煤機的位置和電流、液壓支架推移油缸行程、刮板輸送機電流、鏈輪(或是減速器、電機)轉速等相關參數作為判斷刮板鏈張緊的條件,實現工作面各種數據集中遠程控制,具備遠程手動或自動張緊功能。

(2)實現動態檢測鏈條的張力。目前的檢測方法都是間接的檢測,即根據檢測結果,結合累計的經驗值推算鏈條的張力。建議研究在接鏈環上直接安裝壓力傳感器,通過紅外接收接收器或是雷達接收器實現對接鏈環上的壓力傳感器數據的采集,實現準確地檢測刮板鏈張力。

(3)與變頻驅動刮板輸送機緊密結合。由于變頻驅動刮板輸送機可以實現低速大扭矩啟動,啟動電流小且平穩,容易實現自動化控制,有利于自動張緊裝置的長期穩定運行。

結語

隨著工作面的鋪設長度越來越長,刮板鏈的張緊就顯得尤為重要,而且自動化也是發展趨勢,本文在對目前國內外的介紹、分析基礎上,研究分析了JOY自動張緊裝置的改進設計,改進后的裝置應用良好,達到了改進的目標,為自動張緊裝置發展提供實踐經驗,同時,展望了未來自動張緊裝置的發展方向,希望這些能成為自動張緊裝置的技術發展的參考,盡快促使行業研制出可靠性高,控制方式簡單,檢修維護方便的自動張緊裝置。

[1]楊剛雷,趙勇.刮板輸送機伸縮機尾自動控制系統設計[J].煤礦機械,2009,30(08).

[2]李德軍,張德林,袁進南.刮板輸送機鏈條監控調整裝置的應用[J].煤礦機械,2011,32(08).