聚烯烴催化劑陳化對油溶性減阻劑減阻率的影響

朱永濤,李惠萍,高小哲,王 菁

(新疆大學化學化工學院石油天然氣精細化工教育部新疆維吾爾自治區重點實驗室,烏魯木齊830008)

高聚物減阻(即Toms效應)是指在流體中注入少量的高分子聚合物,能在紊流狀態下降低流動阻力的現象[1-2],注入的高分子聚合物即為減阻劑,而可溶解在原油及其產品中的減阻劑被稱為油溶性減阻劑。減阻劑的使用可有效增大輸油量、節約能源和投資。

目前,石油減阻劑主要以Ziegler-Natta型催化劑為催化體系,以α-烯烴為單體,進行配位陰離子聚合制得[3]。新疆大學化學化工學院多年來一直致力于油溶性減阻劑的研究,采用溶液聚合法和本體聚合法制得了具有工業化價值的聚烯烴產物,但在聚合過程中尚存在催化劑加量低時聚合較慢甚至無法聚合的現象[4-5],這可能是由于活性中心數目過少,體系聚合活性較低所致。為提高催化劑活性、增大聚合反應的轉化率,可先將催化劑進行陳化,再用于催化聚合反應。杜凱等[6]以負載型鈦催化劑催化合成高反式丁二烯-異戊二烯共聚橡膠時,考察了催化體系陳化方式和條件對聚合轉化率的影響,發現催化劑陳化有利于提高聚合轉化率。王波等[7]研究了催化劑陳化對1-丁烯聚合的影響,發現陳化可在不降低1-丁烯轉化率的情況下大幅度降低催化劑用量,認為陳化可使Al、Ti接觸幾率增加,形成較多活性種,使單體轉化率提高。

陳化催化劑用于合成減阻劑的研究尚未見報道。本課題采用陳化工藝對聚烯烴催化劑進行處理,將陳化催化劑用于催化油溶性減阻劑的合成過程,對比分析陳化與非陳化催化劑在催化劑用量不同的條件下對聚合產物減阻性能的影響,探討不同陳化時間和陳化溫度引起的聚合物減阻率的變化,以期提高催化體系的聚合活性,在較低催化劑用量下得到較高減阻率的產物。

1 實 驗

1.1 試劑與儀器

α-十二烯,聚合級,進口分裝;主催化劑,TiCl4/MgCl2,美國進口;助催化劑,Al(i-Bu)3,美國進口;正庚烷,分析純;無水乙醇,分析純。

200mL常壓聚合反應釜(Ⅰ),自制;袋式二次反應器(Ⅱ);真空干燥箱;減阻劑室內模擬環道評價裝置,自行設計安裝。

1.2 催化劑陳化過程和減阻劑制備

1.2.1 催化劑陳化過程 先將30mL正庚烷溶劑加入反應釜Ⅰ,充氮氣抽真空,除去反應釜中氧氣,通入冷媒循環制冷 ,待達到一定陳化溫度時,將定量的助催化劑Al(i-Bu)3和主催化劑TiCl4/MgCl2(加入量按 mol/L單體計)在氮氣保護下由剩余的30mL正庚烷帶入反應釜Ⅰ,在恒溫及攪拌條件下混合,經一定陳化時間后,得到催化劑陳化液。

1.2.2 減阻劑制備 將60mL的1-十二烯烴單體在氮氣保護下加入已注入上述陳化液的反應釜Ⅰ,控制聚合溫度與陳化溫度相同,當聚合時間達到15min后,將部分產物放入預先用氮氣置換至惰性氣氛的反應器Ⅱ,放入冷媒介質中繼續反應至固化,取樣測定減阻率。將剩余樣品加入無水乙醇終止反應,稱重,于真空干燥箱中在80℃下干燥至質量恒定,計算轉化率,并測定特性黏數。為了與上述陳化工藝對比,在非陳化工藝下,先將30 mL的1-十二烯烴單體和60mL的正庚烷溶劑加入反應釜Ⅰ,再將定量的助催化劑Al(i-Bu)3和主催化劑TiCl4/MgCl2在氮氣保護下由剩余的30mL烯烴單體帶入反應釜Ⅰ,聚合溫度保持與陳化工藝相同,當聚合時間達到15min后,將部分產物放入預先用氮氣置換至惰性氣氛的反應器Ⅱ,冷媒反應等與上述陳化工藝相同。

1.3 特性黏數的測定

在(30±0.5)℃恒溫水浴中,以環己烷為溶劑,用烏氏黏度計測出純環己烷溶劑的流出時間to及減阻劑溶液流出時間t,用一點法計算特性黏數:

式中:[η]為特性黏數,dL/g;ηsp為增比黏度,ηsp=ηr-1;ηr為相對黏度,ηr=t/to;ρ為質量濃度,10-2g/dL。

1.4 聚合物減阻率的測定

將聚合物溶解于加有柴油的燒杯中,溶解好后將樣品倒入室內環道評價裝置中測定減阻率,具體操作及計算同文獻[4]。測試條件:測試流體為0號柴油,溫度(30±0.5)℃,加劑濃度10mg/L,輸送壓力0.09MPa。

1.5 表征方法

紅外(IR)表征,采用Bruker公司生產的Equinox55型紅外光譜儀,KBr壓片;XRD表征,采用日本理學公司生產的D/MAX-2400型X射線粉末衍射儀,Cu靶,Ni片濾波,波長0.154nm,掃描范圍2θ=10°~70°。

2 結果與討論

2.1 主催化劑用量對聚合物減阻率的影響

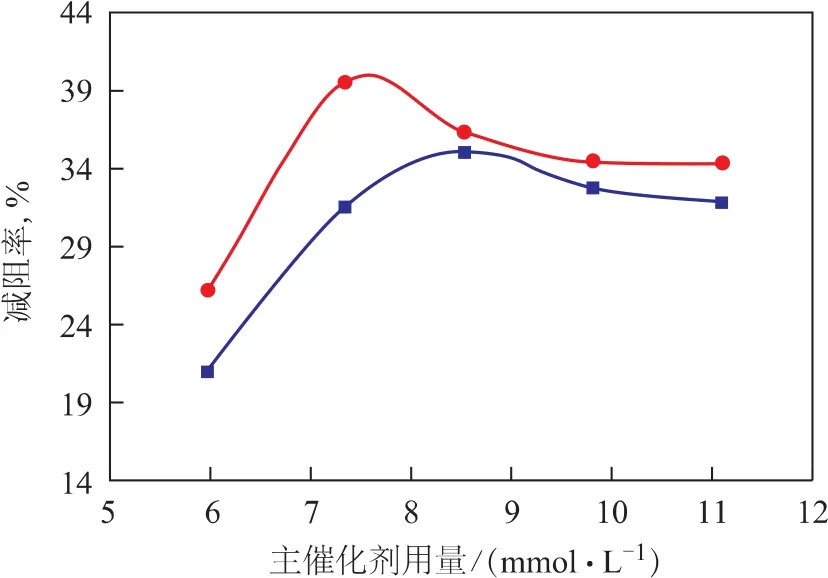

在聚合溫度為0℃、助催化劑Al(i-Bu)3用量為42.9mmol/L時,陳化和非陳化兩種工藝下主催化劑TiCl4/MgCl2用量對聚合物減阻率的影響見圖1,其中陳化工藝的陳化時間為10min、陳化溫度為0℃。由圖1可以看出,兩種工藝下主催化劑用量對聚合物減阻率的影響表現出相同的趨勢,即隨著主催化劑用量的增大,聚合物減阻率先增大后減小。這是因為當TiCl4/MgCl2加入量過少時,助催化劑Al(i-Bu)3可能會過量,除了引發TiCl4生成活性中心外,其余的Al(i-Bu)3會將活性中心Ti更大程度地還原為沒有活性的低價態;當主催化劑TiCl4/MgCl2加入量過多時,一方面加快了反應速率,加速體系的黏稠,影響單體擴散和傳質,另一方面,過量的 MgCl2會與Al(i-Bu)3絡合,使Ti-C活性中心失去Al(i-Bu)3的保護,導致活性鏈過早失活,有礙于單體同活性中心的有效配位,降低了聚合物平均相對分子質量,使其減阻率下降[8-9]。

圖1 主催化劑用量對聚合物減阻率的影響

對比圖1中兩條曲線,可發現陳化工藝所得聚合物減阻率均大于非陳化工藝所得聚合物減阻率。這是因為Ti-Mg系催化劑具有直徑為10~30 μm的基本粒子,這些基本粒子由許多微小晶體組成,聚合反應發生在催化劑基本粒子的表面和縫隙中,陳化后可在較溫和的聚合條件下充分活化這些微小晶體上的活性點,使預聚物結構多縫隙且增大疏松性,使單體更容易擴散并進行聚合反應,相應生成減阻率更大的聚合物。催化劑未經陳化時,初始的聚合速率較快,生成的聚合物容易因受熱發黏而封堵縫隙,使內部的活性中心點被包埋,或由于活性點分布不均勻而發生局部過熱現象,引起結塊,導致聚合活性下降,聚合物減阻率降低,要達到與陳化條件下相當的聚合活性,則需要增大催化劑用量[10]。從圖1還可以看出,在陳化工藝下,聚合物減阻率最大時對應的催化劑用量小于非陳化工藝,達到了降低主催化劑用量的目的。

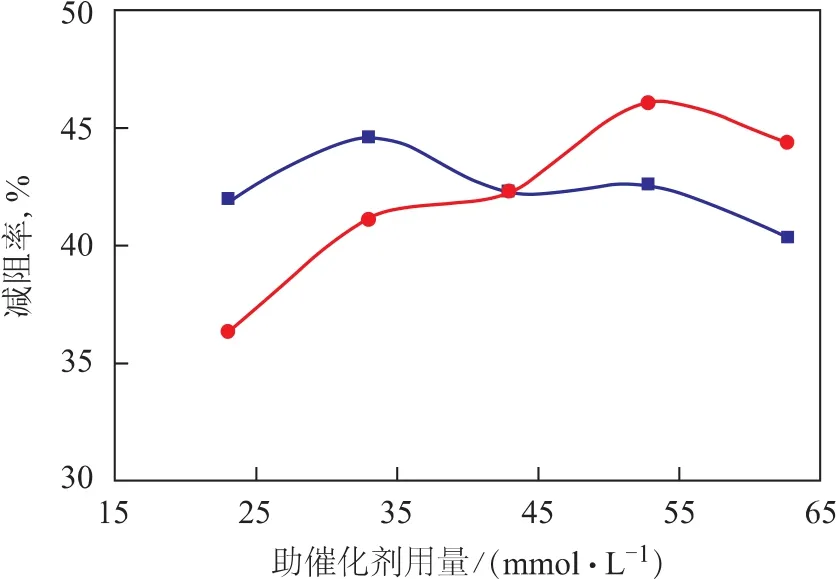

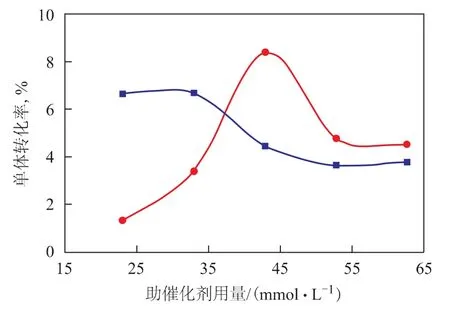

2.2 助催化劑用量對聚合物減阻率的影響

在聚合溫度為0℃、主催化劑TiCl4/MgCl2用量為0.853mmol/L時,陳化和非陳化兩種工藝下助催化劑Al(i-Bu)3用量對聚合物減阻率的影響見圖2,其中陳化工藝的陳化時間為10min、陳化溫度為0℃。由圖2可見,對兩種工藝來說,較好的減阻效果都需有合適的助催化劑加量,添加量過大或過小都不利于得到具有較高減阻率的聚合物。這是由于助催化劑Al(i-Bu)3除與主催化劑作用外,還起到消除體系中氧氣和水等雜質的作用,添加量較小時,扣除被雜質消耗的部分,剩下的不足以與主催化劑絡合。若Al(i-Bu)3過多,則A1會與單體在活性中心上競爭配位,阻礙單體與活性中心的配位,同時又會將Ti4+還原為更低的價態,從而使催化劑失活,減阻效果下降[9-10]。

圖2 助催化劑用量對聚合物減阻率的影響

將圖2中兩條曲線對比,可看出當助催化劑Al(i-Bu)3用量大于42.9mmol/L時,陳化工藝所得聚合物減阻率較非陳化工藝更大,且最大減阻率也高于后者。通過對單體轉化率進行研究,發現其與聚合物減阻率有一定的相關性。助催化劑用量對單體轉化率的影響見圖3。綜合圖2及圖3可以看出,在助催化劑加量大于42.9mmol/L時,陳化工藝下單體轉化率更高,所得聚合物減阻率也更大。更高的轉化率說明了陳化催化劑的活性中心數目更多,聚合活性更好,有助于聚合物減阻率的提高。

從以上不同主催化劑和助催化劑加量下,兩種工藝所制備的聚合物減阻率大小可以看出,在降低主催化劑用量和提高聚合物減阻率方面,陳化工藝顯示出了一定的優越性。

圖3 助催化劑用量對單體轉化率的影響

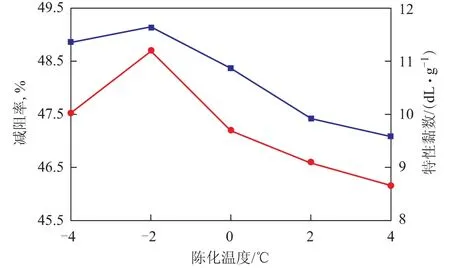

2.3 催化劑陳化溫度對聚合物減阻率的影響

Ziegler-Natta催化劑可在低溫下陳化,且由于Mg/Ti載體催化劑一般在較低溫度下才具有活性[11-12],所以在陳化時間為10min的條件下考察催化劑在低溫下陳化時陳化溫度對聚合物減阻率和特性黏數的影響,結果如圖4所示。

圖4 陳化溫度對減阻率與特性黏數的影響

由圖4可知,聚合物減阻率隨陳化溫度的升高先增加后減小,當陳化溫度為-2℃時達到最大值(48.7%)。這是因為陳化溫度高時,反應體系生成的活性點相對較多,使得加入單體后反應速率過快,易形成短鏈的聚合物,且速率過快會增大體系黏稠度,易導致凝膠現象;而當陳化溫度過低時,由于活性中心的生成階段需要吸收能量以被活化,產生聚合所需的活性中心,若陳化溫度太低則不利于活性中心的生成,使得聚合物減阻率降低。另外,從圖4中的溫度-特性黏數曲線可以看出,在-2℃時聚合物特性黏數較大,說明在此溫度下生成的催化劑活性中心比較穩定[13],有利于分子鏈的持續增長和聚合物特性黏數的增大,以致減阻率較高。

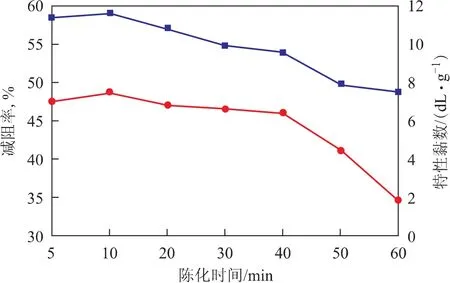

2.4 催化劑陳化時間對聚合物減阻率的影響

在陳化溫度為0℃時陳化時間對聚合物減阻率與特性黏數的影響見圖5。

圖5 陳化時間對減阻率與特性黏數的影響

由圖5可見,0℃陳化時,減阻率和特性黏數在10min時出現最大值,而40min后減阻率下降較為明顯。這是由于催化劑在低溫下陳化時,在短時間(5min)內未形成大量活性中心,隨著陳化時間延長,活性中心數目不斷增多,但聚合體系在生成活性中心的同時也伴隨著活性中心的分解反應,隨著陳化時間的進一步延長,體系內活性中心的分解速率逐漸大于生成速率,造成活性中心數目的減少[13],使減阻率和特性黏數逐步降低。40min后分解速率占據主導地位,以致聚合物減阻率降低明顯。

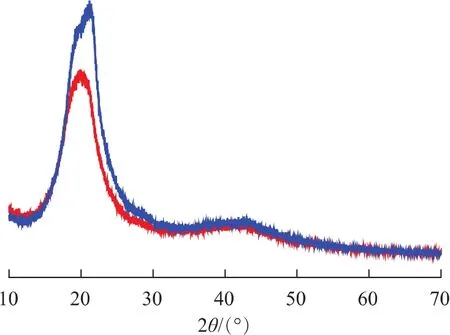

2.5 聚合物的表征

陳化與非陳化兩種工藝所得聚合物的IR表征結果相似,表明陳化工藝并未改變聚合物的結構。

圖6為兩種工藝在相同催化劑用量、相同聚合溫度下所得聚合產物的XRD圖譜,圖中2θ為20°附近形成的衍射峰為長鏈烯烴的特征衍射峰,譜圖的其它位置未發現衍射峰,因此,總體來說,這是兩條結晶度較低的漫散射曲線,反應中的單體不帶有剛性集團。由圖6可知,相比于非陳化工藝,陳化工藝所得聚合產物的結晶性更弱,這就意味著其分子鏈排列不甚規整,分子間相互作用較弱,油品更加容易滲入,溶解性更好,這可能是其減阻率提高的原因之一。

圖6 陳化與非陳化工藝下所得高聚物的XRD圖譜

3 結 論

(1)在主催化劑用量為0.597~1.109mmol/L、助催化劑用量大于42.9mmol/L時,與非陳化工藝相比,陳化工藝在降低主催化劑用量的同時提高了聚合物的減阻率。

(2)陳化溫度在-2℃時,聚合物減阻率和特性黏數同時達到最大值,說明特性黏數是決定減阻率的關鍵因素。陳化時間并非越長越好,催化劑陳化10min時所得聚合物的減阻效果較佳。

(3)聚合物的IR分析結果表明,催化劑陳化工藝未改變聚合物的結構;但XRD分析結果表明,催化劑陳化使聚合物結晶度降低,在柴油中溶解性好,這可能是其減阻率提高的原因之一。

[1]Motier J F,Prilutski D J.Case histories of polymer drag reduetion in crude oiL lines[J].Pipe Line Industry,1985(6):33-37

[2]關中原,李國平,趙立英,等.國外減阻劑研究新進展[J].油氣儲運,2001,20(6):1-4

[3]尹國棟,趙帆,張明,等.油基減阻劑的研制與應用[J].石油規劃設計,2006,17(4):20-22

[4]劉曉玲,李惠萍,薄文敏,等.溶液聚合法制備油溶性減阻劑的研究[J].精細化工,2007,24(5):512-516

[5]冉崇文,管民,李惠萍.油溶性減阻劑三元共聚物的合成和表征[J].化學工業與工程,2011,28(3):14-19

[6]杜凱,彭杰,姚薇,等.負載鈦催化體系陳化對高反式丁二烯-異戊二烯共聚橡膠聚合轉化率的影響[J].橡膠工業,2005,12(52):716-719

[7]王波,姚薇,趙永仙,等.陳化對1-丁烯聚合的影響[J].化學推進劑與高分子材料,2006,4(2):58-60

[8]米紅宇,王吉德,李惠萍,等.本體聚合法制備超高相對分子質量油溶性減阻劑的研究[J].功能高分子學報,2005,18(3):499-503

[9]卞海斌,李惠萍,管民,等.給電子體 MgC12對聚α-烯烴溶液聚合的影響[J].重慶工學院學報(自然科學版),2007,21(12):54-58

[10]盛海波.負載鈦體系催化合成1-丁烯熱塑性彈性體及性能[D].山東:青島科技大學,2005

[11]Furukawa J.Alternating copolymerization[J].Rubb Chem Technol,1978,51:600-646

[12]John Boor.Ziegler-Natta Catalysts and Polymerization[M].New York:Academic Press Inc,1979:222-223

[13]盛海波,姚薇,黃寶琛,等.陳化方式對負載鈦催化合成聚1-丁烯的影響[J].合成橡膠工業,2005,28(3):174-177