大型工業廠房鋼結構施工及質量控制

李志剛,鄭海龍

(078工程指揮部,中國建筑第八工程局有限公司,海南 文昌 571300)

1 工程概況

某單層高大空間特種工程廠房,建筑面積21250m2、高99.4m,鋼筋混凝土框架剪力墻筒體支撐+鋼桁架復合層面體系。含結構層地上主體14層:101大廳一層通高,周邊固定平臺和附屬測試房12層,地下1層。

2 施工難點

(1)單層97m超高大跨度鋼屋蓋安裝技術:鋼屋架位于+91.0m~+97.0m標高,跨度30m,下懸空,不易安裝、維護。

(2)大體量鋼結構預埋件安裝精度控制:非標鋼制大門、導軌、吊車梁、非標活動平臺連接件等大體量預埋件,安裝精度要求高。

(3)97m超高大門鋼桁架框安裝技術:安裝高+14.3m~+97m,總高82.7m,重784t,垂直度和內框尺寸精度要求高。

3 施工難點質量控制

3.1 單層97m超高大跨度鋼屋蓋安裝

10榀屋面鋼桁架、H型鋼桿截面、跨度30m,底部安裝標高+90.22m。

3.1.1 總體安裝原則

(1)避免交叉作業,確保各專業交叉作業的最小影響。

(2)提升屋面桁架安裝以及建筑、屋面、機電、裝飾專業介入施工的進度。

(3)減低屋蓋結構上的二次作業。

(4)科學、合理,易實施,結構受力合理。

3.1.2 安裝方案選擇

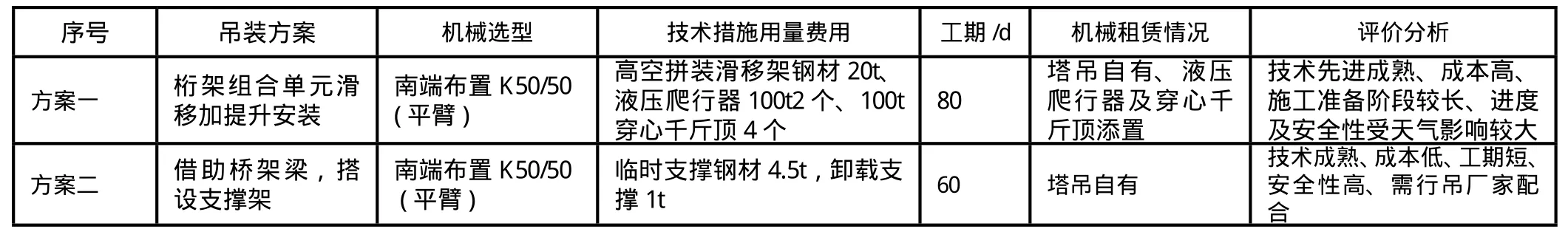

為了更好地完成屋蓋安裝,本案中可采用如表1所示的兩種安裝方案。

(1)方案一:在門框上方搭設拼裝平臺,由南向北分單元高空滑移,滑移到安裝位置正下方后提升到指定位置。

(2)方案二:在廠房內雙橋起重機橋架大梁上安裝臨時支撐架,塔吊吊裝直接就位。

表1 安裝方案選擇

綜上分析:根據本工程的結構形式,綜合分析各種可選施工方法,并結合工期計劃安排。對本屋蓋采取借助行車梁,在行車梁上安裝兩座臨時支撐,直接拼裝更為安全、合理。

3.1.3 高空臨時支撐布置

橋架兩根大梁軸線距離4.3m,兩梁間安裝的支撐架底部平臺是兩根H型鋼。

平臺托梁與行車固定方式為:擋板焊接于托梁兩端,并用木楔夾緊其同行車大梁上平面軌道的間隙。為避免桁架受力區域桿件下撓、局部變形等情況的發生,必須在平臺上方安裝臨時支撐架,且桁架節點附近應是支撐部位的最佳選擇。

3.1.4 桁架現場拼裝流程

安裝支撐架→橋機移至設定位置→分別吊裝→安裝部分側向橫梁及斜撐→桁架焊接→UT檢驗→焊后校正→監理工程師檢查→分段涂裝→檢驗合格。

3.1.5 焊接

本案中,鋼材材質為Q345GJC和Q345B。H型鋼是其中極重要的構件之一,因此,焊接量較大,氣體保護焊采用藥芯焊絲。厚板焊接采用多層多道焊接,每層焊接厚度不宜大于5mm,每道焊縫長度不宜大于13mm。每層焊接完畢后,都應及時進行層間清理。

3.2 大體量鋼結構預埋件安裝精度控制

3.2.1 鋼柱柱腳埋件

用地腳螺栓連鋼柱和基礎混凝土,鋼柱底板和混凝土間預留C40無收縮混凝土的50mm灌漿層。用專用套架組拼地腳螺栓。安好地腳螺栓、套架并復測后澆筑混凝土。

3.2.2 鋼大門埋件

鋼大門和推拉門埋件分別位于建筑物南側和東西側。

鋼大門埋件豎向布置,隨鋼柱一并安裝,焊接于②、⑦軸鋼骨柱上,同向控制安裝偏差才能確保安裝精度。推拉門埋件包含114個水平埋件、42個豎直埋件,分別掌控埋件水平、垂直度,確保其板頂標高相同、板面處于一個豎直面。

3.2.3 軌道埋件

分水平、垂直運轉,先預埋螺栓,澆筑混凝土時應延伸到-0.3m,正確安裝軌道下部連接板,再對130mm的細石混凝土二次澆筑。

3.2.4 吊車梁埋件

分32個混凝土柱牛腿埋件和4處吊車梁端部與墻體連接埋件,各牛腿處埋件軸線尺寸及預埋板平面標高在安裝混凝土牛腿處埋件時應注意嚴格控制;土建鋼筋、模板工程配合緊密是安裝吊車梁端部與墻體連接埋件時尤其應注意的:先裝豎向鋼筋,水平鋼筋、箍筋安裝到標高位置下時再將埋件放入,臨時加固,調整好鋼筋并復測、調整、固定后,才能支模。

3.2.5 封底平臺埋件

三層非標封底平臺埋件一、二各30個、12個,在鋼筋綁扎時,為使其不偏移,應在校正后,一起固定埋件和綁好的鋼筋焊接。

3.3 97m超高大門鋼桁架框安裝技術

處在A軸~B軸/2軸~7軸處,分懸挑梁和立柱、連接次梁、水平支撐、垂直支撐,安裝高度+14.3m~+84.02m,總高69.72m,重量784t。按參數選取其規格、性能;以7.2m高為分節吊裝的標準,吊裝鋼立柱,其他構件散裝,構件重不超過13.7t。

4 結語

未來,大中型發電廠、工業廠房的主廠房采用鋼結構已成必然,因此,在保證速度的前提下,優質地完成主廠房鋼結構安裝就顯得尤為重要。本文就某一大型廠房鋼結構施工的要點和難點及其施工質量控制進行解析,其目的就在于為以自身的切實體驗與眾多設計者共勉,并希望對建筑業的發展有所助益。

[1] 劉震.工業廠房鋼結構設計體會[J].中國科技信息,2012.

[2] 董立宏.工業廠房鋼結構施工工藝[J].山西建筑,2012.