平整機輥型優化研究與開發

陳 春,陳方丹

(1.四川機電職業技術學院機械工程系,四川 攀枝花 617000;2.四川省十九冶集團物業服務有限公司工程部,四川 攀枝花 617000)

0 前言

帶鋼的板形質量主要是依靠合理的輥型加以保證的,因此,輥型是熱平整帶鋼軋機最重要的工藝制度之一。設計合理的輥型對提高板形質量至關重要。西南某鋼鐵企業1 450熱軋板廠軋制的帶鋼原料板形較差,且板凸度偏差較大,軋制計劃編排存在不合理等問題,傳統的輥型配置不能滿足生產需要,因此需根據熱軋現有狀況開發適合本機組的平整輥型配置。

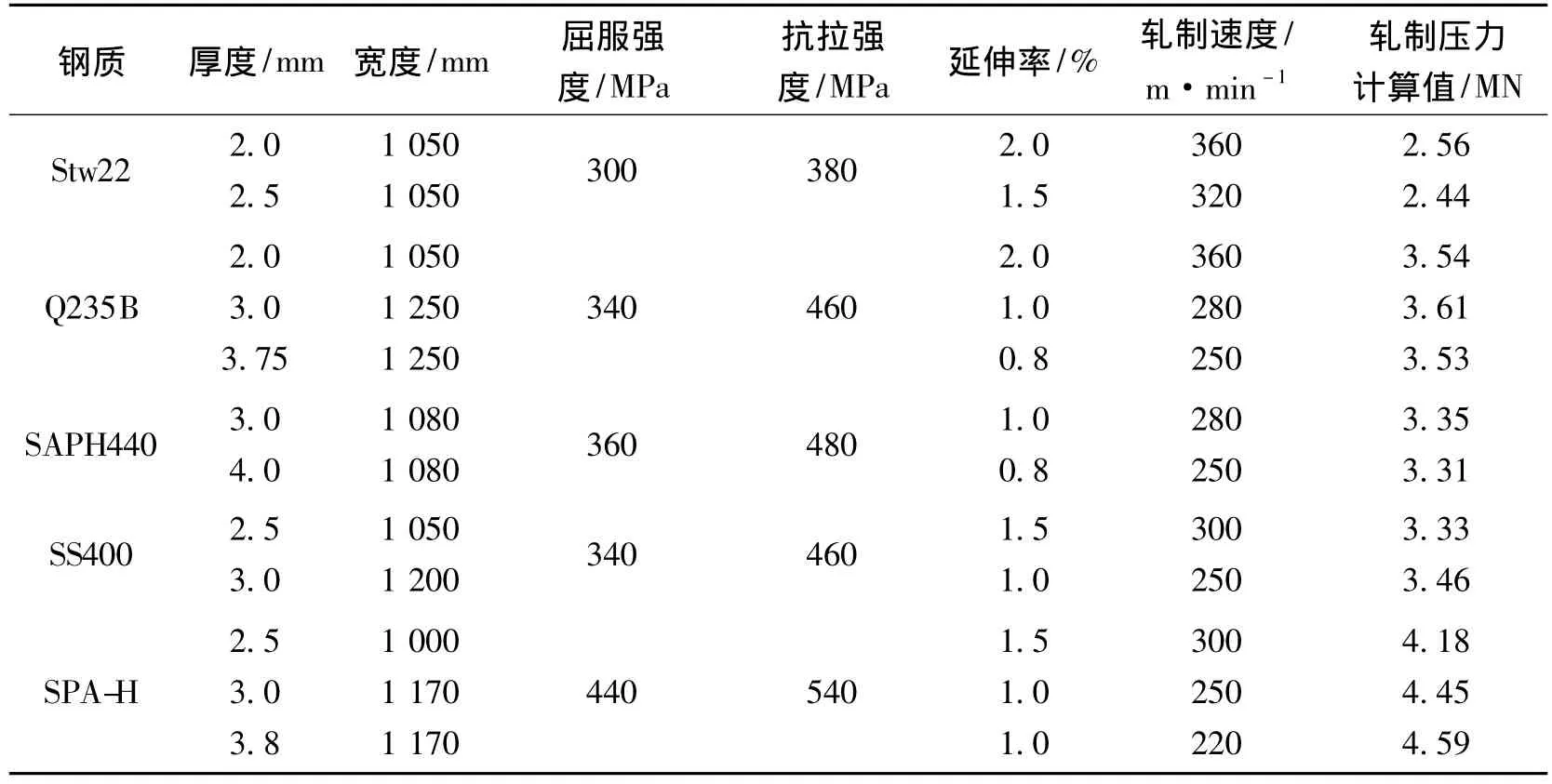

1 平整軋制壓力模型開發

由于平整機的延伸率較小,一般情況下為0.3%~4%,因此需要一個迥然不同的軋制壓力模型去描述平整軋制過程,在建模中不但要考慮軋輥的彈性變形,而且要考慮軋件的彈性變形。具體說,即在計算過程中不僅考慮軋輥彈性壓扁的塑性變形區長度,而且要考慮軋件出入口彈性變形區長度,并計算與之對應的塑性變形區單位壓力及彈性變形區單位壓力,從而建立適合于平整機軋制的較準確的軋制壓力模型。通過使用此計算軋制力的模型,同時考慮到由于小的壓下率和相對較大的摩擦,并由此而引起的帶材沿著厚度方向的非均勻變形,得出典型規格產品軋制壓力計算值見表1。

表1 典型規格產品總軋制壓力計算結果Tab.1 Calculated results of total rolling pressure of typical products

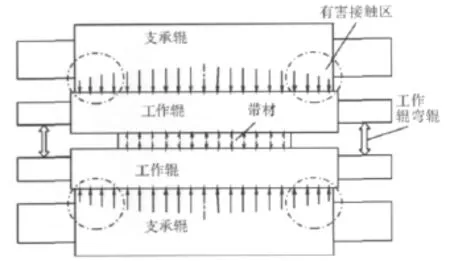

2 輥型優化設計的基本原理

通常,四輥軋機的工作輥與支承輥沿輥身是全長接觸的,這樣在板寬以外形成一個有害的接觸區(如圖1所示),使得軋機的橫向剛度降低,從而影響軋制成品的板形與板凸度,同時也使得彎輥對板形的調節能力大為降低。為了消除這個有害接觸區,一方面,可以采用HC以及其他軋輥軸移式軋機,但是這樣對設備要求較高,制造成本較大。另一方面,可以通過設計出一種合適的支承輥與工作輥輥廓曲線,使得兩者的接觸寬度適應板寬的變化而變化,從而達到提高板形和橫向厚差控制能力的目的。對于該企業1450平整機,經大量的現場實測資料分析和理論論證,采用輥型優化技術來提高軋機對板形及板凸度的控制能力,提高產品的成材率和軋輥的使用壽命。

圖1 四輥軋機示意圖Fig.1 Schematic diagram of four-roll rolling mill

根據相關文獻可知,對于軋后帶材出口厚度分布值hi函數可表示為:

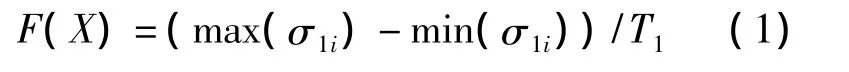

式中,P為總軋制壓力;S為彎輥力;ΔDwi,ΔDbi為工作輥及支承輥的凸度分布值;Hi為帶材來料的厚度橫向分布值;σ1i、σ0i為在軋制過程中帶材的前后張力;在冷軋生產實踐中,板形控制的目標是使帶材橫向前張力差最小。在分析時可以把板形控制的目標函數定義為

式中,T1為平均前張力。

輥型優化的目的是通過設計一種合適的輥型,使得軋輥在軋制狀態時,對于所有規格的產品(在實際生產中,一般選擇經常生產的m個規格的產品來進行優化,而且應該根據其出現概率進行加權,越是經常生產的產品,加權系數取得越大)最佳彎輥力都在基態附近,這樣既能適當的降低彎輥力,又可以使彎輥力在軋制過程中有足夠的上下調節范圍,從而大大提高彎輥力對板形的控制能力。

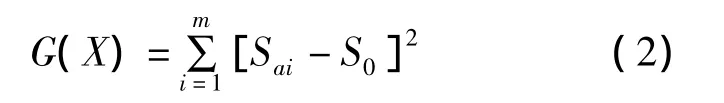

輥型優化的目標函數可以表示為:

式中,Sai為在特定輥型下,第i個規格產品滿足目標函數F(X)最小的最佳彎輥力;S0為基態彎輥力,對于該企業1 450平整機S0=0。

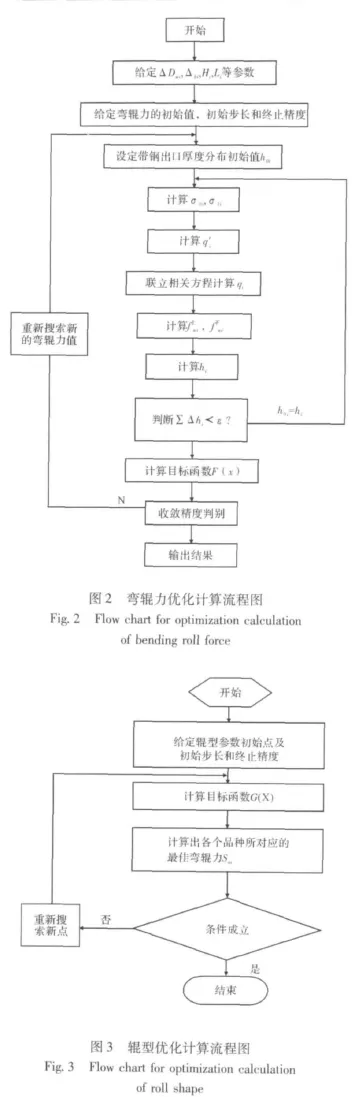

彎軸力優化計算流程如圖2所示。輥型優化計算流程如圖3所示。

3 1 450平整機輥型優化結果

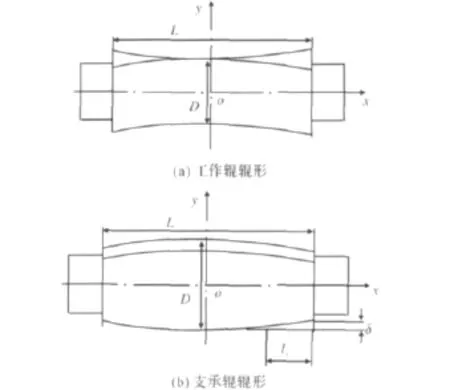

根據優化,工作輥采用如圖4a所示輥型曲線,其特征為正弦曲線。支撐輥采用如圖4b所示輥型即可滿足要求。

圖4 輥型曲線示意圖Fig.4 Schematic diagram of roll shape curves

圖4中,L為支承輥輥身長;D為支承輥直徑;lz、δ為輥型優化后支承輥削肩長度與深度。

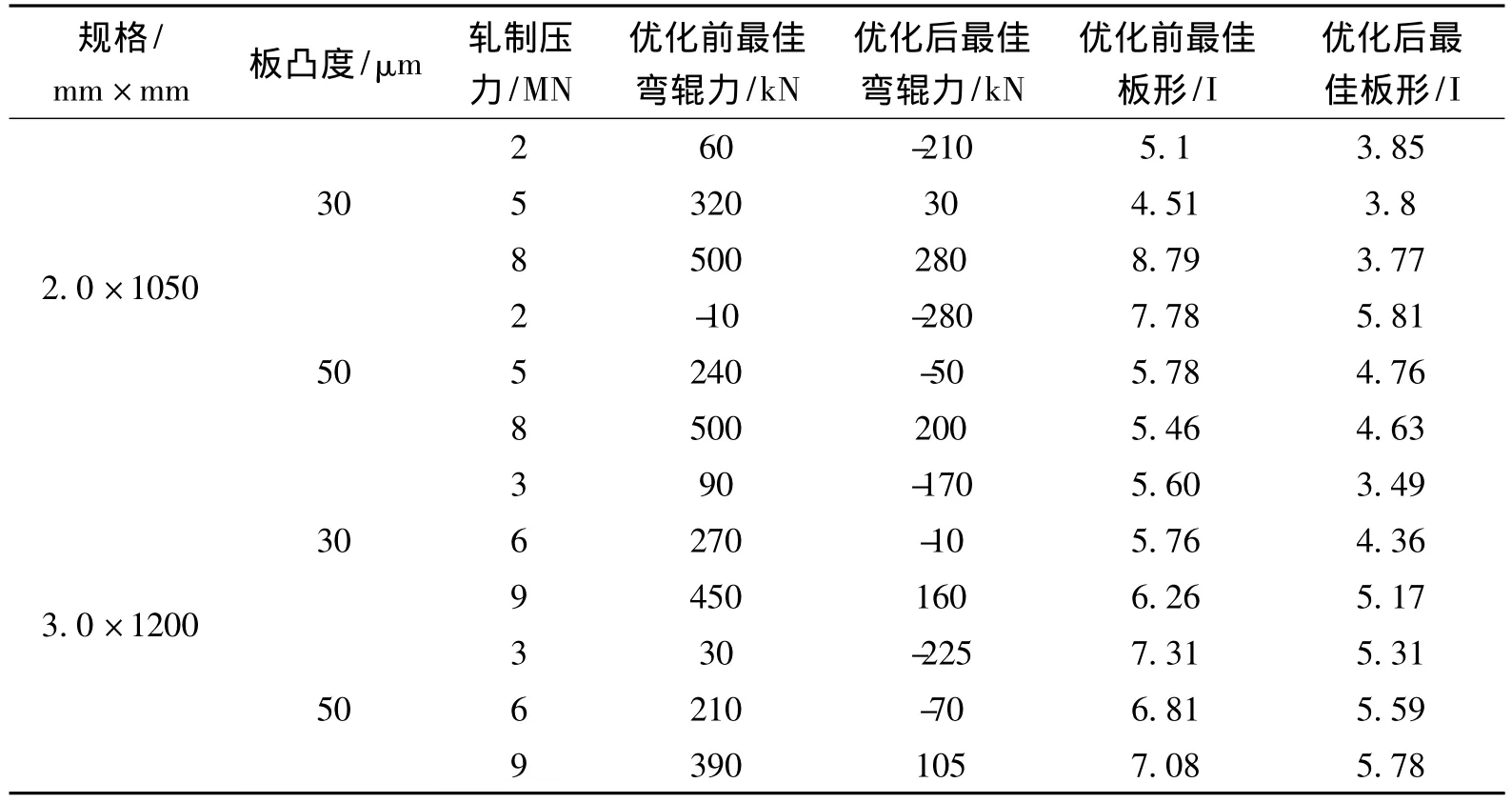

為了分析輥型開發的效果,特模擬出二種典型規格產品在不同凸度、軋制壓力(強度、延伸率)下輥型優化前后最佳彎輥力與對應的最佳板形情況。匯總見表2。

通過模擬可以看出:

(1)輥型優化前,在板凸度≤0.05 mm的情況下,最佳彎輥力基本都是采用正彎,這樣彎輥對板形的調節范圍就降低了;而經過輥型優化之后,基態彎輥力基本控制在0左右,使得彎輥力可調節范圍大大增加,從而板形控制能力也大大增強。

(2)在彎輥力都設定為最佳彎輥力的前提下,采用優化輥型與普通輥型相比,其對應的最佳板形前者要比后者好得多。

(3)在正常板凸度(≤0.05 mm)、正常軋制壓力(2.5~5 MN/m)下,采用優化輥型后,彎輥力設定為最佳彎輥力的前提下,板形能夠控制在6 I以下,平均在4~5 I左右。

表2 典型規格產品輥型優化前后最佳彎輥力與最佳板形對比Tab.2 Contrast of optimum bending roll force and steel trip shape of typical products before and after optimization

4 輥型優化成果的應用效果

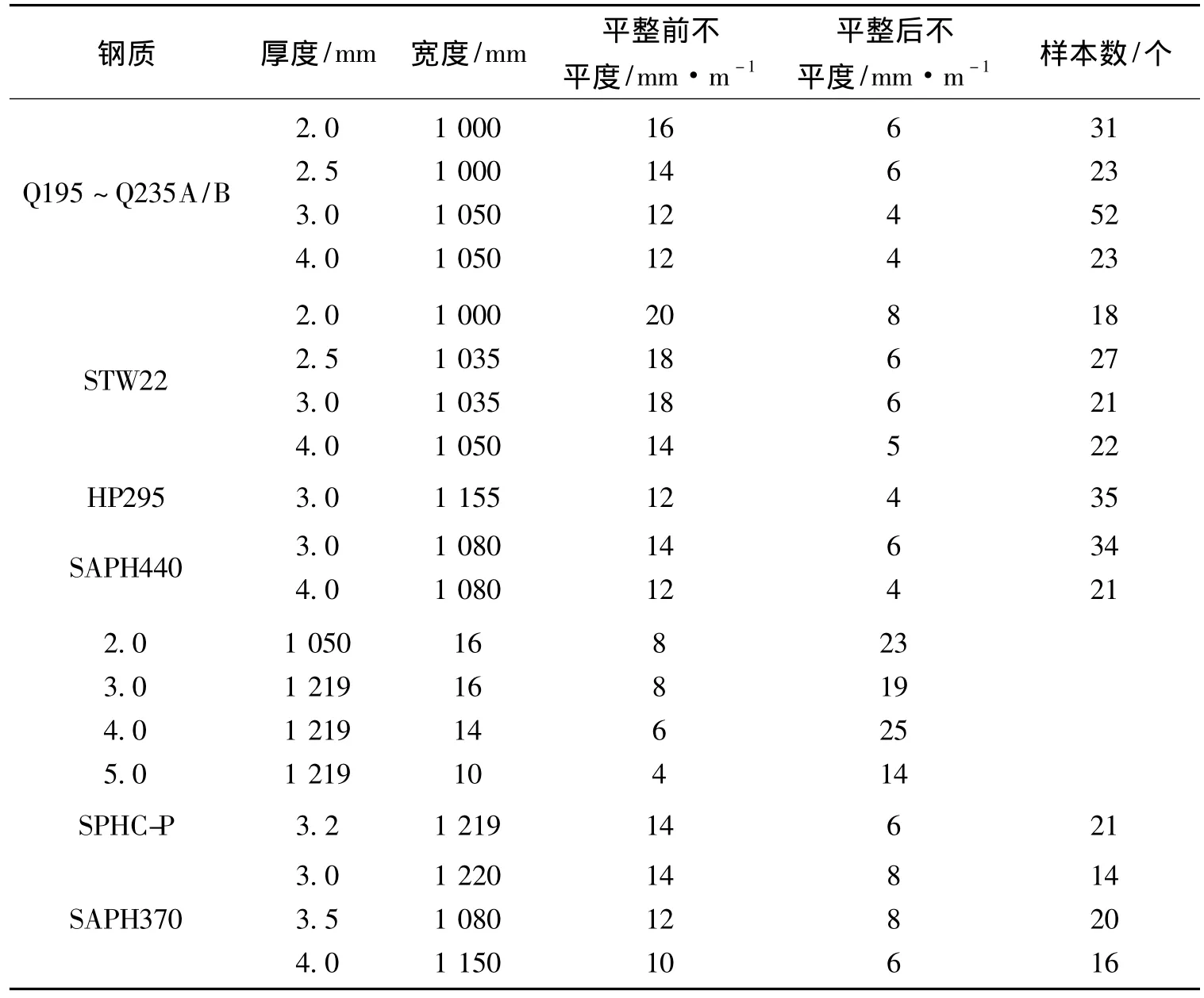

熱軋板廠新增1450平整機組自投產以來,通過輥型優化和彎輥力、軋輥傾斜的配合使用,消除了由于軋制過程中調整不當、控制系統故障產生的板形缺陷,自該機組投產以來,板形異議為“0”,其對比效果見表3。

表3 平整前后板形效果對比Tab.3 Contrast of steel strip shapes before and after flattening

[1]芮肯法,殷建慶.熱軋平整機對帶鋼軋制延伸率的控制和計算[J].江蘇冶金,2005(4):10-11.

[2]蔡麗芳.熱軋帶鋼平整機工作輥磨損問題研究[J].冶金設備,2007(2):38-41.

[3]白振華.1 450熱軋平整機輥型理論及工程應用的研究[J].冶金設備,2006(2):4-6.

[4]白振華等.寶鋼2 050熱軋廠平整機輥型優化技術的研究[J].鋼鐵,2002(9):35-38.