我廠輕灰自控系統改造

張連剛,杜竹之

(山東海化集團純堿廠,山東 濰坊 262737)

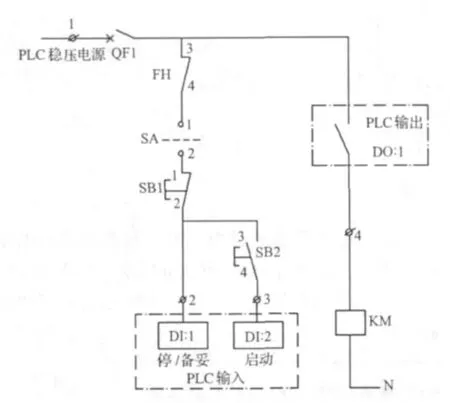

海化堿廠老線輕灰系統有5臺煅燒爐,每臺煅燒爐的電氣部分由一套西門子S5PLC控制,外圍系統由另外兩套S5PLC控制。本工段儀表部分及其它工段采用艾默生DCS控制,每套PLC系統均有一只S5通訊卡與DCS的DELTAV通訊卡相連,通過MODBUS協議通訊,DCS上配有上位機,DCS向PLC發出指令和讀取信息,實現了上位機對PLC控制的設備進行控制和指示。供電方面:PLC輸入卡、輸出卡均為交流220V,每套PLC均由一只穩壓電源供電,該穩壓電源既供給PLC工作,也供給接于該PLC系統的接觸器線圈電源。如圖1所示。

控制電纜采用的是KVV10*1.5,一根電纜帶2至3臺設備。

圖1 改造前的接線圖

1 存在的問題

該系統運行了十幾年,發現存在如下問題:

1)輸出卡件經常燒毀。由于煅燒工藝特點,某些設備容易結疤,落下來的疤塊會卡停運行的設備,工藝操作人員會對卡停的設備頻繁點車(連續快速開停電機),將堿疤打碎,這個過程中該設備的接觸器要切斷啟動電流,該電流要比正常電流大許多,所以拉弧較大,有時波及到線圈接線處,引至PLC輸出卡,造成卡件燒毀。其原因是卡件輸出未加中間繼電器隔離,外部故障直接引入到了卡件內部。

2)備品備件價格高、周期長。目前西門子公司的S5產品已經停產多年,采購的備件主要依賴全國各地的庫存,價格高,而且周期長達半年,給生產維護帶來了不便。

3)感應電壓高,維護不便。由于控制電纜采用的是非屏蔽電纜,而且PLC柜至配電盤的接觸器線圈線只接火線,零線在配電室內直接接入零排,造成控制電纜內部產生大量不平衡電場,使不帶電的控制纜感應電壓較高,能高達180V,維護人員無法單純用電筆測量端子的帶電情況,不便于故障處理。

4)聯鎖不可靠。原系統是在PLC內部實現的聯鎖,它通過讀取PLC中輸出通道狀態來判斷聯鎖,這會使設備發生某些故障如線圈燒壞、接線頭松等,造成接觸器沒有吸合或接觸器釋放,設備不運轉,但PLC的輸出存在,PLC仍然認為設備運轉,所以前方設備不聯鎖停車,造成設備堵料,導致較大的事故發生。

2 系統改造

鑒于以上幾方面的原因,我廠于2012年8月大修期間對該PLC系統進行改造,改為DELTAV系統的DCS。本次改造本著與原DCS系統統一的原則,并對原配電盤盡可能少的改動。

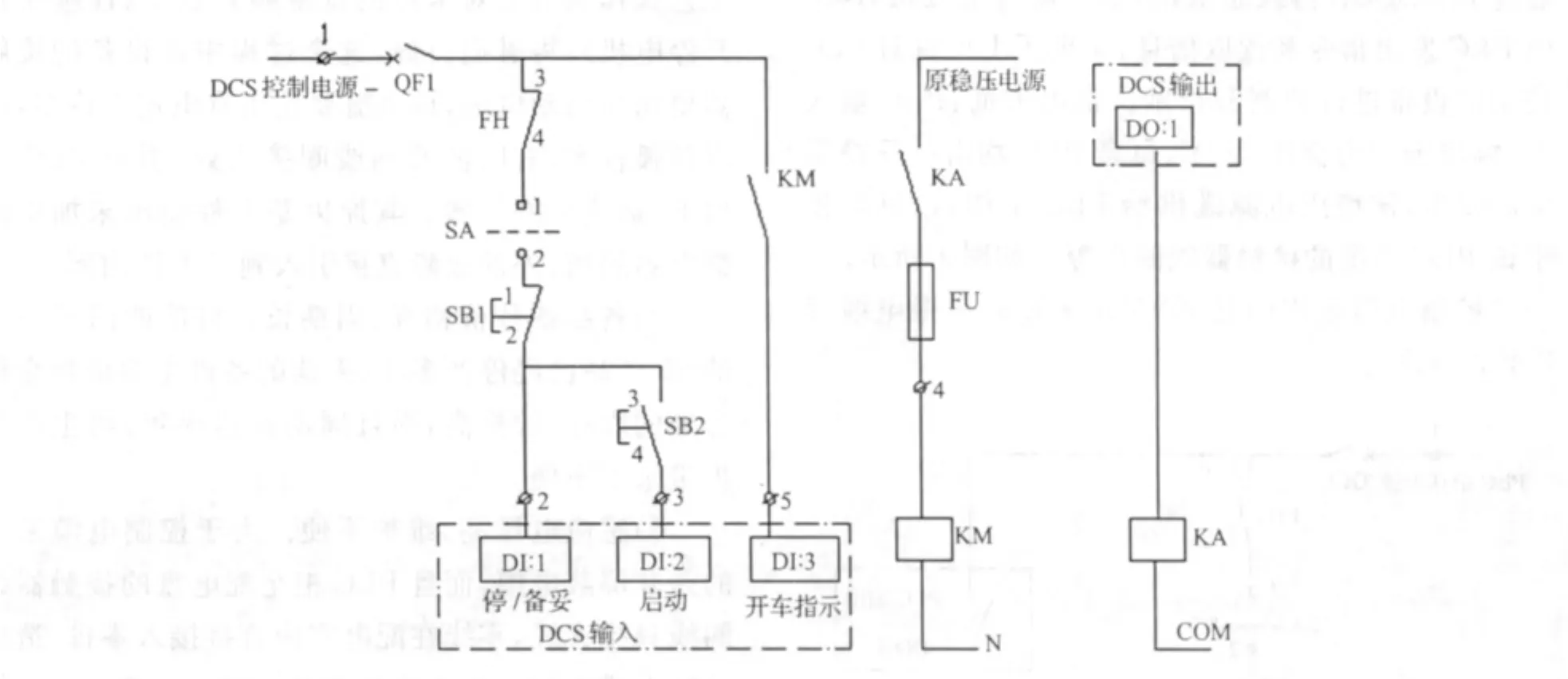

1)將PLC柜更換為DCS柜,保留原PLC的穩壓電源,DCS系統的輸入和輸出信號均采用24V直流信號,輸出卡增加輸出中間繼電器(圖2中KA),中間繼電器輸出結點接220V穩壓電源,既能將輸出的24V電壓轉換為220V輸出,還能將外部故障隔離在卡件外部,中間繼電器在DCS柜定做時由廠家集成到DCS柜中。

2)為確保DCS準確識別設備運行狀態,作出可靠的聯鎖動作,增加了原有的接觸器的一對常開觸點作為開車指示(圖2中5號端子),這種信號反映設備運行狀態準確,設備聯鎖程序作在DCS中,DCS通過讀取接觸器常開觸點的狀態,判斷設備運行狀態,作出準確的聯鎖輸出。

3)由于開車指示信號的增加,原有控制纜的芯數不足,每個配電盤增加一根KVVRP7*1.5控制電纜,DCS的輸入信號為直流24V,而經中間繼電器輸出的信號為交流220V信號。為防止兩種不同信號在同一根電纜中產生干擾,而將新增的屏蔽控制電纜接經中間繼電器輸出的交流220V信號(圖2中4號端子),給接觸器線圈供電,同一個配電盤內所有的接觸器共用此電纜,原有的控制電纜接24 V輸入信號,這樣,同一根控制電纜傳輸的信號一致。在配電盤內部,將原來接接觸器線圈的電纜芯改為接觸器常開觸點(開車指示)的返回信號(圖2中5號端子),這樣在盤內改動最少,屏蔽控制電纜的屏蔽層在DCS側單端接地,此種接線,使得控制電纜中交流220V產生的不平衡電場隔離在電纜內部,消除了感應電的產生。另外DELTAV系統控制輸出的電源為直流負端(或接地端),當產生感應電壓時,經直流負端接地也能將其消除。改造后的接線圖如圖2。

圖2 改造后的接線圖

3 改造總結

該項目于2012年8月25日完成,此次改造的設備共計97臺,而新增的電纜僅有460m,節省了電纜的投資,改造過程中,配電室側僅將接觸器增加了一對結點引至端子排,調整了線圈接線端子,在配電盤內其它均未改動,做到了最少改動。

DCS投用后,至今運行正常。經測量感應電壓較低,最高時僅有十幾伏,發生異常事故時能正常聯鎖停車,也未因頻繁點車造成卡件燒毀,達到了改造的目的。