大型制氧機全流程國產化配置及安裝過程問題處理

池至河

(福建三鋼閩光股份有限公司煉鋼廠,福建三明 365100)

1 引言

三鋼本部年產600萬t鋼產能布局,現有的五套制氧機總裝機容量61500m3/h無法滿足,經論證新建一套32000m3/h制氧機。目前,同一等級制氧機行業通常配置為空分系統國產,空壓機、氮壓機、膨脹機(其中一臺)進口。考慮大型空壓機、氮壓機、膨脹機采用進口設備,投資大、訂貨周期長、檢修備件費用高,又有本單位20000m3/h等級制氧機配套的國產空壓機、氮壓機成功運行經驗。32000m3/h制氧機空分系統、液體貯槽、氧壓機、2臺膨脹機由杭氧成套國產配置,空壓機、氮壓機由西安交大賽爾機泵成套設備有限責任公司成套國產配置,儀、電控系統及其它設備也基本采用國產設備,實現大型制氧機全流程設備國產化。

2 流程組織

2.1 流程技術特點

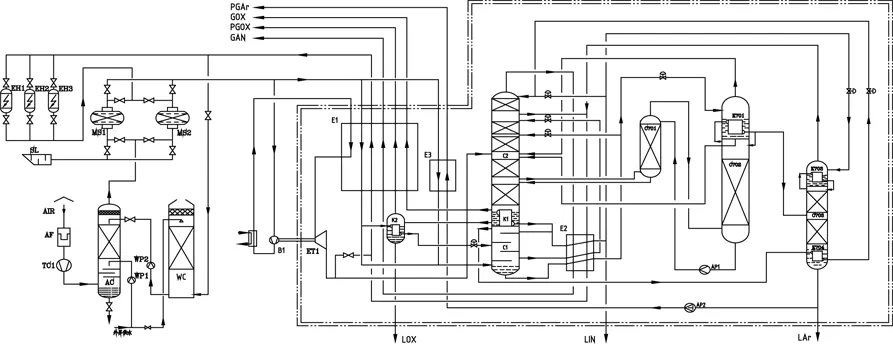

制氧流程采用國產空壓機、分子篩凈化空氣、增壓透平膨脹機制冷,上塔采用規整填料塔,氧氣部分自增壓、部分外壓縮,全精餾無氫制氬工藝流程(見圖1)。基于現有向化工廠提供9000m3/h的氧氣是從1.6M Pa減壓到40k Pa,能耗消耗大。本套流程8000~15000m3/h氧氣采用液氧自增壓,增壓至60k Pa經換熱氣復熱后直接送往化工廠。24000~17000m3/h氧氣復熱后經氧壓機壓縮3.0 M Pa送入管網。

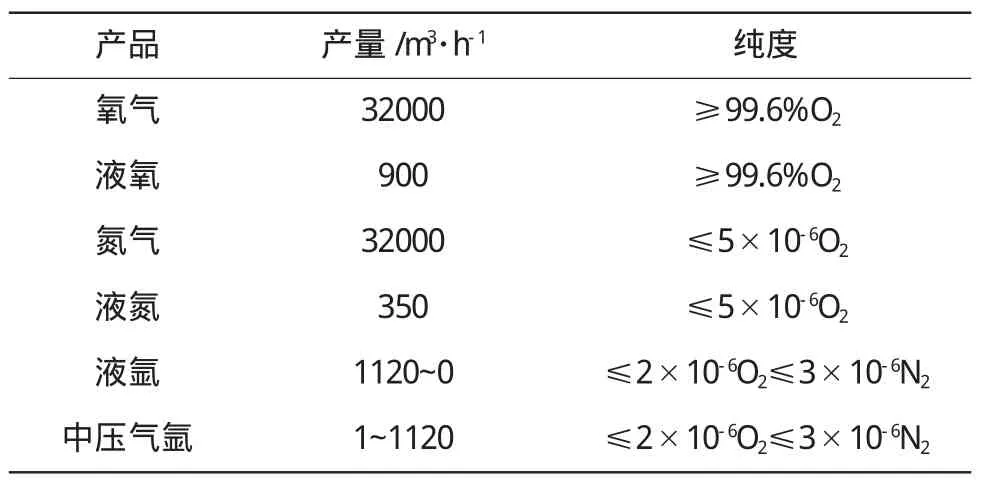

2.2 產品產量及純度設計指標

表132000m3/h制氧機產量及純度

3 主要設備國產化配套情況

3.1 空氣過濾器

空氣過濾器采用無錫中盛凈化設備有限公司的三層自潔式空氣過濾器,處理空氣量(按2.3倍計算)≥412000m3/h(101.3k Pa(A)0℃),≥2μm的顆粒,過濾效率≥99.9%,≥1μm的顆粒,過濾效率≥99.5%,正常運行阻力為400~650P a。自潔方式由自動、壓差、手動三種方式,目前采用自動控制方式,周期為1m i n,用氮氣分6組對過濾筒進行反吹。濾筒更換周期為18個月。最大優點:過濾效率高,分三層整體安裝便捷快速,占地面積小。

圖132000m3/h制氧空分流程

3.2 空壓機

空壓機采用西安交大賽爾機泵成套設備有限責任公司生產的4 D I 120單軸等溫型壓縮機。設計排氣量 177000m3/h,排氣壓力 0.62M Pa(A),電機功率17000k W,調節范圍75%~105%。機組采用雙層布置,壓縮機主機、增速機、電機布置在二層平臺。壓縮機主機和增速機共用一個底座,電機單獨一個底座。中間冷卻器及油站布置在底層,高位油箱布置在機組軸心線以上5m處。結構特點:(1)采用單軸等溫四級離心式壓縮機型式;(2)采用二體焊整體銑制結構“全可控渦”三元流葉輪;(3)機殼采用樹脂砂鑄造,有較光潔的外觀及內部組織,水平剖分型式;(4)迷宮密封;(5)徑向軸承采用錯位瓦軸承,推力軸承采用均壓止推軸承;(6)縮機與電動機之間采用疊片式聯軸器。

3.3 氮水預冷系統

空冷塔和水冷塔采用散堆填料,具有傳熱傳質效率高、操作彈性大、阻力降小等優點;同時充分利用污氮氣的不飽和吸濕性,取消冷凍機,節省投資及運行費用。空氣冷卻塔頂部設置不銹鋼絲網除霧器,防止水分帶出并除去空氣中的水滴。空氣出空冷塔的溫度與上段進塔冷水的溫差≤2℃,并且空氣出空冷塔的溫度≤17℃,空氣溫降效果好。

3.4 分子篩系統

分子篩吸附器采用臥式雙層床結構(活性氧化鋁+分子篩),底層活性氧化鋁有較強的吸水性及硬度可有效地保護上層分子篩,同時也降低了純化器再生阻力和再生溫度,節約再生能耗。吸附器筒體內部設有分隔板,防止分子篩和氧化鋁混床。空氣進口處設有下氣體分布器,改善空氣流的均勻性。污氮氣進口處設有上氣體分布器,改善再生污氮氣流動的均勻性,同時也可過濾吸附劑可能產生的粉末。兩只分子篩交替使用,運行周期為4h。配有3臺(2用1備)立式圓筒加熱器,電加熱器電熱元件為直管式,總功率為1014k W,使用功率為868k W。

3.5 透平膨脹機

兩臺透平膨脹機為三元流增壓透平膨脹機,均采用杭氧生產的。葉輪采用三元流釬接閉式葉輪,等熵效率86.5%。增壓空氣進口采用錐型過濾氣器。膨脹量為25900m3/h,進口壓力0.92M Pa(A),出口壓力0.14M Pa(A)。

3.6 分餾塔

下塔采用四溢流篩板塔,上塔、粗氬Ⅰ塔、粗氬Ⅱ塔、精氬塔均采用規整填料塔(蘇爾壽填料),具有變工況迅速,氧、氬提取率高,能耗低等優點。主冷凝蒸發器采用浴式結構,全浸式操作。本套空分帶有液氧蒸發器,冷箱內部流程有變動。進入主換熱器空氣,被返流氣體冷卻至飽和溫度后又分為兩部分:一部分直接進入下塔參與精餾,另一部分進入液氧蒸發器與液氧換熱后進入下塔精餾。上塔精餾后,在冷凝蒸發器底部得到液氧,進入液氧蒸發器增壓并汽化,經過主換熱器復熱后得到60k Pa氧氣,液氧從液氧蒸發器底部抽出送入貯存系統。另一部分氧氣直接從上塔底部抽取,流程取消了粗氬液化器。

3.7 液體貯存汽化系統

液體貯存汽化系統配置1臺1000m3立式常壓低溫液氧貯槽(珠光砂絕熱),1臺1000m3立式常壓低溫液氮貯槽(珠光砂絕熱),3臺100m3立式真空絕熱液氬貯槽。配置1套輸送流量6000m3/h(壓力3.0 M Pa)液氧加壓汽化系統,1套輸送流量3000m3/h(壓力3.0M Pa)液氮加壓汽化系統,1套輸送流量1200m3/h(壓力3.0M Pa)液氬加壓汽化系統。配有20m3/h液氧、液氮槽車轉注泵。整套系統由杭氧提供。

3.8 氧壓機

氧壓機采用杭氧生產的3 T Y S 85+2 T Y S 68氧氣透平壓縮機,設計排氣量16000m3/h,排氣壓力3.0 M Pa,電機功率4000k W,調節范圍75%~100%。機組采用雙層布置,壓縮機主機、增速機、電機布置在二層平臺。低壓缸、高壓缸和增速機共用一個底座,電機單獨一個底座。5個中間冷卻器及油站布置在底層。雙缸、8級壓縮、水平剖分式型式。1級、2級單獨各配置一個冷卻器,3級至8級每2級配置一個冷卻器。設有氮氣自動防火保護措施,當壓縮機出現溫度異常升高時,可自動充氮滅火停機,保證壓縮機安全高效運行。

3.9 氮壓機

氮壓機采用西安交大賽爾機泵成套設備有限責任公司生產的2臺國產6 G H 42多軸等溫型壓縮機。設計排氣量 16000m3/h,排氣壓力 2.3M Pa(A),電機功率2800k W,調節范圍75%~105%。整套機組為單層布置,整體采用齒輪箱體布置,典型的三軸六級等溫離心式壓縮機。二號中間冷卻器布置在壓縮機底座上,其余5個中冷器布置在壓縮機兩側,油站布置在壓縮機底座旁。結構特點:(1)布置緊湊,占地面積小。(2)葉輪采用二體焊整體銑制結構“全可控渦”三元流葉輪,葉輪與軸的聯結采用三角圓弧聯結方式,此聯結傳遞面積大,拆裝簡單、方便。(3)箱體采用焊接齒輪箱體,分底層大齒輪軸水平剖分、頂層5、6級小齒輪軸水平剖分兩層剖分。(4)蝸殼采用樹脂砂鑄造,有較光潔的外觀及內部組織;(5)迷宮軟密封;(6)徑向大齒輪軸承采用錯位瓦軸承;徑向小齒輪軸承采用可傾瓦軸承;推力軸承采用米切爾式滑動軸承;(7)壓縮機與電機之間采用膜片式聯軸器。

3.10氧氣球罐

2臺1000m3氧氣球罐,1臺1000m3氮氣球罐,設計壓力3.15M Pa,2臺50m3氬氣球罐,設計壓力3.3M Pa。

3.11 低溫液體輸送管

液體輸送管采用四川活力生產的高真空多層絕熱低溫液體輸送管,絕熱性能好,液體汽化率低。

3.12儀控

和利時D C S集散控制系統,配有4臺操作站和2臺上位機,實現空壓機、氧壓機、氮壓機、空分系統及液體貯存系統等的遠程控制。

冷箱內低溫調節閥采用無錫工裝,常溫氣體調節閥采用重慶川儀。

在線分析儀器由北京凱龍成套提供。

3.13 電氣設備

空壓機、氧壓機、氮壓機電機采用上海電機廠異步電機。空壓機采用國產高壓降補固態軟啟動器,氧壓機、氮壓機采用國產高壓晶閘管軟啟動器。無功就地補償裝置及配電高低壓成套開關均選用國產的元器件。變壓器、直流屏、調功屏也都有國內廠家提供。

4 設備投資

4.1 電氣設備投資。包括4臺軟啟動器、無功就地補償裝置、調功屏、直流屏、變壓器、配電高低壓成套開關(不包括電纜)510萬左右。

4.2 主體設備投資。包括空氣過濾器、空壓機、空分成套(包括2臺膨脹機)、1臺氧壓機、2臺氮壓機、3個1000m3球罐、液體貯存汽化系統、高真空多層絕熱低溫液體輸送管及其他小設備9720萬左右。

4.3 儀控系統投資。包括D C S成套、調節閥、變送器、流量計等650萬左右。

整個工程設備投資約為10880萬左右。

5 工程安裝問題處理、質量監控及優化設想

整套設備的安裝、調試過程總體來說比較順利,但也出現一些問題,這里列出工程中一些問題的解決方法及優化設想。

5.1 空壓機系統

(1)進口導葉

空壓機導葉傳動部分整體安裝在蝸殼以內,通過一連軸與機殼外執行機構連接。在試車過程發現,無論導葉開大還是關小,氣量都在150000m3/h左右。現場對外部執行機構調試、校對都正常,判斷是內部執行機構有問題。停機揭蓋檢查,發現機殼內執行機構軸與傳動連接件上的定位螺栓脫滑,導致導葉無法調節。后在執行機構軸上,與傳動連接件上的定位螺栓接觸處,鉆一定位孔洞,并鎖死,解決問題。

(2)放空閥原廠家設計選型為D N 400,當流量為177000m3/h,出口壓力為0.52M Pa的壓縮空氣緊急放空時無法滿足,工程設計增加一路D N 300手動調節閥,并在兩個調節閥前增設手動蝶閥,便于放空閥檢修、調校。

(3)空壓機出口壓力變送器按通常都在出口管下方就近布置,這樣出口飽和空氣沿儀表銅管逐漸冷凝,出口壓力指示偏高,造成空壓機偷放空。后把壓力變送器改裝在二樓出口管上方,解決問題。

(4)中間冷卻器冷凝水原為D N 25,冷凝水排不干凈,改為D N 50解決問題。

5.2 預冷系統

(1)水冷塔應多設一路氮氣進口管,便于操作及冷量回收。

(2)流程配套設備的最高進水點在水冷塔上部28m處,供水管網最低壓力取決于此處,壓力太高。流程設計時可以考慮從空冷塔常溫水泵出口增設去水冷塔補水管路,補充水的量列入常溫水泵選型考慮。這樣,可以降低供水管網壓力,節約能耗。

(3)空冷塔頂部容器內捕水器的連接法蘭,應重點檢查,此處法蘭密封不好,向上噴射的水流比較容易隨氣流帶入分子篩。

(4)系統預留有一臺冷水機組接口,根據需要配備冷水機組。

5.3 分子篩系統

(1)V 1205、V 1206調節閥動作頻繁,實際運行中,故障較高,檢修更換需臨時停車。V 1205、V 1206閥前各增設一個截止閥,隨時可在線進行調節閥的校對、調節、更換。

(2)原分子篩系統程序設計在冷吹結束時,切斷冷吹污氮,同時打開污氮排放閥V 1219,但是由于閥門打開有一個過程和一定滯后性,造成上塔壓力升高。因此,改為在冷吹結束前10s強制打開V 1219閥50%的開度,取得很好效果。

(3)吸附劑裝入過程的細節把控:①填裝過程在晴天進行較好,防止吸潮;②裝前確認底層不銹鋼孔板焊縫是否焊牢、縫隙<1m m,與殼體四周活動連接是否密封;③氧化鋁裝好后要平整床面;④在裝分子篩時,要檢查分隔板是否與殼體配合良好,空隙處絲網翻上來。裝好分子篩后平整到床面水平度<10m m。只有做好細節,才能保證吸附效果。否則,由于吸附劑泄漏,直接導致設備無法運行下去,最終需重新填裝吸附劑,這方面是得到過教訓的。

(4)配套的分隔板還是采用碳鋼板,到現場生銹嚴重,處理麻煩,建議分隔板采用不銹鋼板。

5.4 膨脹機系統

(1)膨脹機進口過濾器,通常采用“T”結構,水平安裝,這種方式檢修比較方便。本套過濾器采用“Y”結構,向下傾斜45°角安裝。由于過濾器內沒有設計定位導軌,過濾器本體密封凹槽又小,過濾桶的安裝對準難度相當大。費勁對準后,過濾桶有沒有固定卡扣卡住,無法固定,過濾器法蘭盲板無法安裝,現場只能用不銹鋼焊接固定過濾桶后,再蓋法蘭盲板。建議,如采這種結構,過濾器內部應設有四個方位的定位導軌及過濾桶固定卡扣。

(2)密封氣排放口堵塞,密封氣順軸流向供油側,進而流向油箱,最后導致排油煙風機底部排油管(插入油箱液面以下)由于背壓升高,排油管內油位上升最終連通,油箱內的油通過這根管道,由排油煙風機抽出外部,油位急劇下降。

(3)杭氧32000m3/h空分配套的膨脹機,安裝后首次開車不需要跑合,與以往要分好幾個轉速跑合,應該是一個大進步。膨脹機設計轉速為16285 r/m i n,開車時快速調至8000r/m i n以渡過喘振區,視軸溫情況,提高轉速,直至達到工作轉速。

(4)本套膨脹機進口過濾器、進出口閥門均放置在膨脹機小倉內,相比以往放置在主換熱器冷箱倉顯的合理,實現膨脹機系統整體獨成體系,便于配管、維護、檢修。

5.5 氮壓機系統

(1)回流閥D N 80、放空閥D N 80口徑太小,每次開機,回流閥全開,放空閥全關,就會引起機組振動超高限停車。經多次嘗試,回流閥全開,放空閥開50%,開機成功。建議16000m3/h氮氣壓縮機回流閥、放空閥應配D N 100。

5.6 冷箱內

(1)儀表管線安裝。儀表管線是冷箱內最細的管線,且數量較多,焊縫繁多,尤其是液位正管,一旦泄漏就會引發冷箱扒砂處理。安裝過程中應從多處細節著手有效避免:①冷箱內所有計器管以及分析管采用整根布置,一個冷箱內測點,冷箱內只有一條焊縫,大大減少焊縫漏液的概率。②在塔體儀表管向冷箱壁過渡時,儀表管線應做水平~300m m U彎,第一道扎口應離容器或管道預留~800m m左右的距離,儀表管應用銅絲松散地纏繞在保護角鋼上,使其在熱脹冷縮時有充分的自由收縮。③對于儀表管線保護角鋼,要根據儀表管線冷態收縮方向,決定儀表管是放上還是放下。與向下收縮的容器相連的儀表管,儀表管是放在角鋼下方。與向上收縮的容器相連的儀表管,儀表管是放在角鋼上方,如從精氬蒸發器引出的儀表管,在冷箱壁的導向形式,保護架需放在儀表管下方。

(2)管道安裝。冷箱內大部分從設備接出的管道沿著塔往下走,達到管道與設備同步收縮,減小甚至消除了相對位移。

(3)支架安裝。冷箱內的管道支架、閥門支架、容器支架均采用不銹鋼,增加強度,減少跑冷損失。冷箱內的管架要根據管道的收縮方向,區分采用導向型、上限型、固定型支架。例如液氮管V 3閥后進上塔,在+58m處只能用上限型支架,一可以托住液氮管,二冷卻時不會阻礙管道收縮。固定于容器上的導向型管道支架,管道外邊緣與支架之間應留有>2 m m的空隙,保證管道冷熱的自由伸縮。固定冷箱型鋼上的水平托架,管道底部與支架間應留有合適的高度h,處于冷箱不同高度的托架,h值不一樣。例如V 713閥后液氬D 210×5在+26.6m及+34.6m處水平段h值分別40m m(26.6m×1.5‰)和52m m(34.6m×1.5‰)。

(4)閥門安裝。V 11、V 717采用活動閥門設計,安裝時將閥門向相反方向移動,開車時閥門隨管道相下收縮剛好處在閥筒中心,把閥門與管道視為一個整體,有效降低整個系統的應力。其余固定閥門安裝,應注意閥門的前后限位固定管箍須安裝在盡量靠近閥門的管道上,并抱緊,防止管道在閥門進出縮徑焊縫處由于應力而斷裂。

(5)液氧、液氮分析閥及氖、氦氣體吹出閥,直接與塔體相連,又經常操作,很容易出現不能全關或損壞、需要停車處理。在這些閥門前加裝一個閥門、正常操作全開前面的閥門、用后面的閥門控制,這樣閥門有故障很容易處理。

冷箱內設備的安裝,只有確實做好每個細節,才能提高整個冷箱運行的安全性。

5.7 公共氣源

(1)對儀表氣源、空壓機、膨脹機、氧壓機、氮壓機密封氣及1000m3低溫貯槽保溫氣均采用雙路供氣,確保機組用氣安全。

(2)儀表空氣作為液氬泵密封氣影響精氬純度,改用汽化后的精氬氣作密封氣,保證精氬純度。

6 設備運行指標

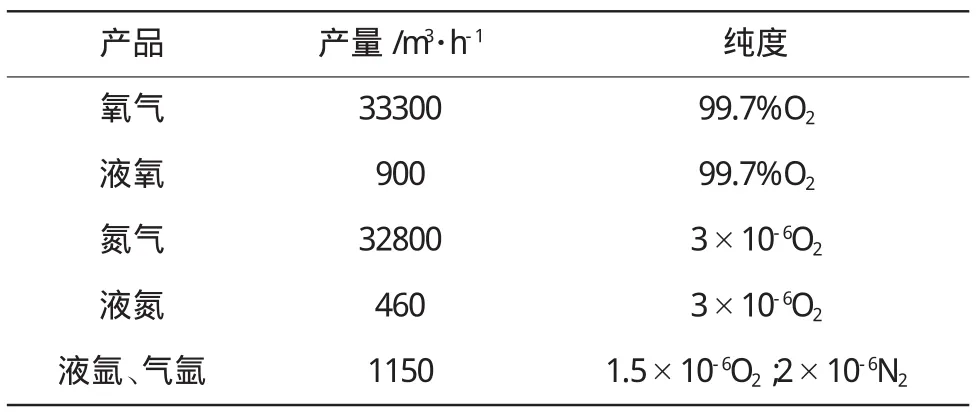

32000m3/h2012年2月19日裸冷完成,3月23日一次出氧成功以來,已連續、穩定運行了多個月,各項指標良好(見表2)。空壓機運行電耗0.0936k W·h/m3空氣(進 /排氣壓力 99.11k Pa(A)/0.503M Pa(G)),氧壓機運行電耗0.22k W·h/m3O2(進/排氣壓力12k Pa(G)/1.93M Pa(G)),氮壓機運行電耗.15k W·h/m3N2(進 /排氣壓力 11k Pa(G)/1.58M Pa(G))。

表2 產量及純度運行指標

7 體會

(1)30000m3/h等級制氧機全流程采用國產化配置,運行穩定,能耗合理。同時投資小,訂貨周期短,檢修備件費用低,維護方便。

(2)制氧機的配套設備多,工藝管道復雜,工程安裝、調試應從細節著手,尤其冷箱內的安裝更是重中之重。所有細節都監控到位了,才能確保整套制氧機的順利投產。