鋼鐵廠煤氣及蒸汽發電技術的應用

祝百東,王艷紅

(中冶京誠工程技術有限公司,北京 100176)

1 前言

近年來,國家大力提倡循環經濟、綠色經濟、低碳經濟,號召節能減排。作為用能大戶的鋼鐵企業,節能顯得更為重要。不斷地提高能源的綜合利用效率,降低綜合能耗指標,成為鋼鐵企業可持續發展和提高競爭力的必然趨勢。

鋼鐵企業在正常生產過程中,會產生大量的副產品——煤氣和低品質的蒸汽,有些企業將其直接放散,這樣既造成浪費又污染了環境。將這部分富裕煤氣及蒸汽收集起來用于發電,不僅改善了企業環境,同時產生電能,對企業的電力供應進行有益的補充。

2 鋼鐵廠煤氣及蒸汽富裕量現狀

鋼鐵廠中的的富裕煤氣主要是高爐煤氣和轉爐煤氣,一般高爐煤氣除供煉鐵熱風爐、燒結機以及棒、線材軋鋼車間加熱爐使用外,會有大量富裕。而轉爐煤氣部分由煉鋼系統自用外,如無其他用戶,也會有一定的富裕量。一般鋼廠會通過煤氣放散塔對其進行放散,浪費了大量的煤氣能源。

低壓蒸汽主要來自轉爐、電爐、加熱爐汽化冷卻及近幾年興起的燒結余熱鍋爐,這部分蒸汽除少量供公司生產、生活等使用外,大部分常年處于放散狀態,造成了能源和資源(水)浪費。

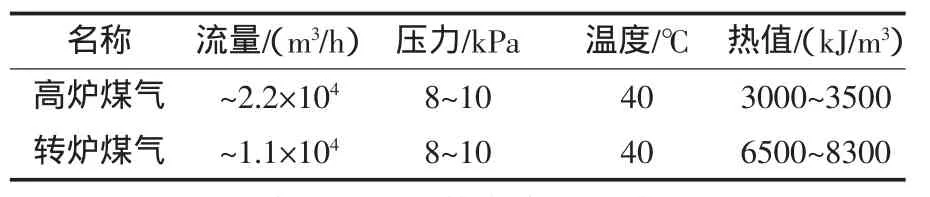

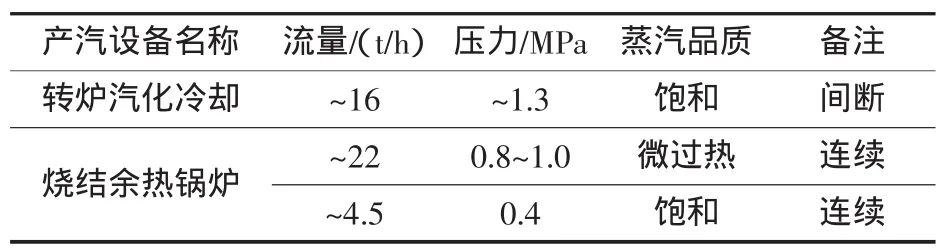

以一個年生產能力140萬t的鋼鐵企業為例,廠區煤氣富裕量詳見表1;蒸汽富裕量詳見表2。

表1 廠區煤氣富裕量表

表2 廠區蒸汽富裕量表

3 發電機組方案及系統組成

3.1 裝機方案的確定及可行性分析

根據表1可知,廠區富裕大量的煤氣,根據煤氣量核算,可選擇新建一套40 t/h中溫中壓燃燒煤氣鍋爐,配套一套9MW中壓汽輪發電機組。

根據表2可知,蒸汽來源主要為轉爐汽化冷卻及燒結余熱鍋爐。其中轉爐汽化冷卻蒸汽壓力、流量波動大,很難直接利用。而燒結余熱鍋爐雖然產汽壓力穩定,但產汽量較少,單獨用于發電不經濟。把轉爐汽化冷卻蒸汽穩壓后,將其與燒結余熱鍋爐蒸汽混合用于發電,可以提高裝機容量,降低總投資。根據廠區富裕的蒸汽量和壓力,壓力0.8 MPa以上蒸汽為38 t/h作為主汽,0.4 MPa蒸汽~4.5 t/h作為補汽,可選擇一套6MW飽和蒸汽補汽凝汽式汽輪發電機組。

3.2 主機設備參數

3.2.1 9MW中壓汽輪發電機組主機參數

(1)燃氣鍋爐參數:

臺數:1臺

鍋爐額定出力:40 t/h

過熱器出口壓力:3.82 MPa

過熱器出口溫度:450℃

鍋爐給水溫度:104℃

鍋爐排煙溫度:≤160℃

鍋爐排污率:2%

鍋爐設計熱效率:≥87%

空氣預熱器進口溫度:20℃

空氣預熱器出口溫度:≤370℃

負荷調節范圍:30%~110%

鍋爐點火方式:轉爐煤氣

設計燃料:50%高爐煤氣+50%轉爐煤氣

(2)汽輪機:

臺數:1臺

型號:N9-3.43型

汽輪機額定功率:9MW

主汽門前蒸汽壓力:3.43 MPa(a)

最高:3.62 MPa(a)

最低:3.14 MPa(a)

主汽門前蒸汽溫度:435℃

最高:445℃

最低:420℃

額定進汽量:40 t/h

額定排汽壓力:0.005 MPa(a)

(3)發電機:

臺數:1臺

型號:QFW-9-2

額定功率:9MW

額定電壓:10.5kV

額定轉速:3000 r/min

功率因數:0.8

頻率:50 Hz

冷卻方式:密閉循環空氣系統

勵磁方式:無刷勵磁

3.2.2 6MW飽和蒸汽補汽凝汽式汽輪發電機組主機參數

(1)汽輪機:

臺數:1臺

機組型式:飽和蒸汽補汽凝汽式

額定進汽量:38 t/h

主汽門前蒸汽壓力:0.8 MPa(a)

主汽門前蒸汽溫度:171℃

額定補汽量:0~8 t/h

補汽速關閥前壓力:0.4 MPa(a)

補汽溫度:145℃

額定排汽壓力:~0.007 MPa(a)

(2)發電機:

臺數:1臺

型號:QF2W-6-2

額定功率:6MW

額定電壓:10.5kV

額定轉速:3000 r/min

功率因數:0.8

頻率:50 Hz

冷卻方式:密閉循環空氣系統

勵磁方式:無刷勵磁

3.3 主要熱力系統

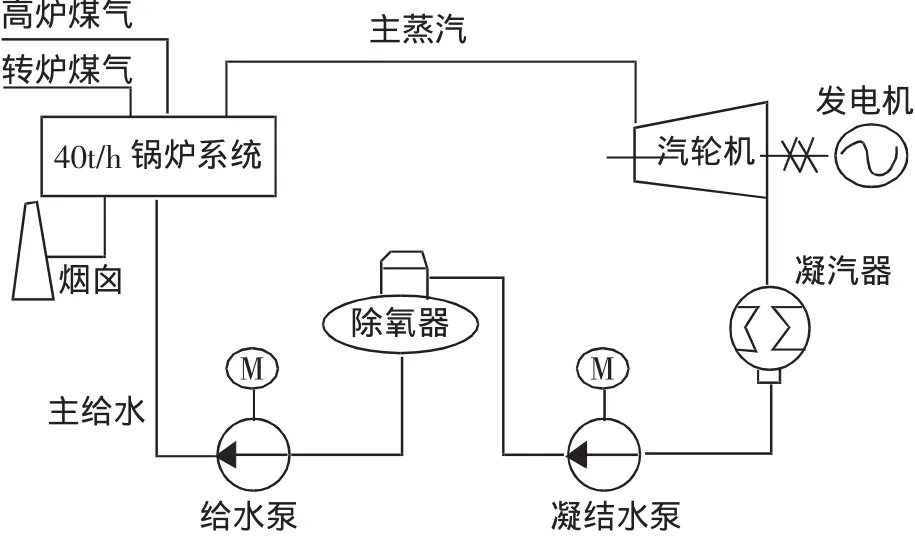

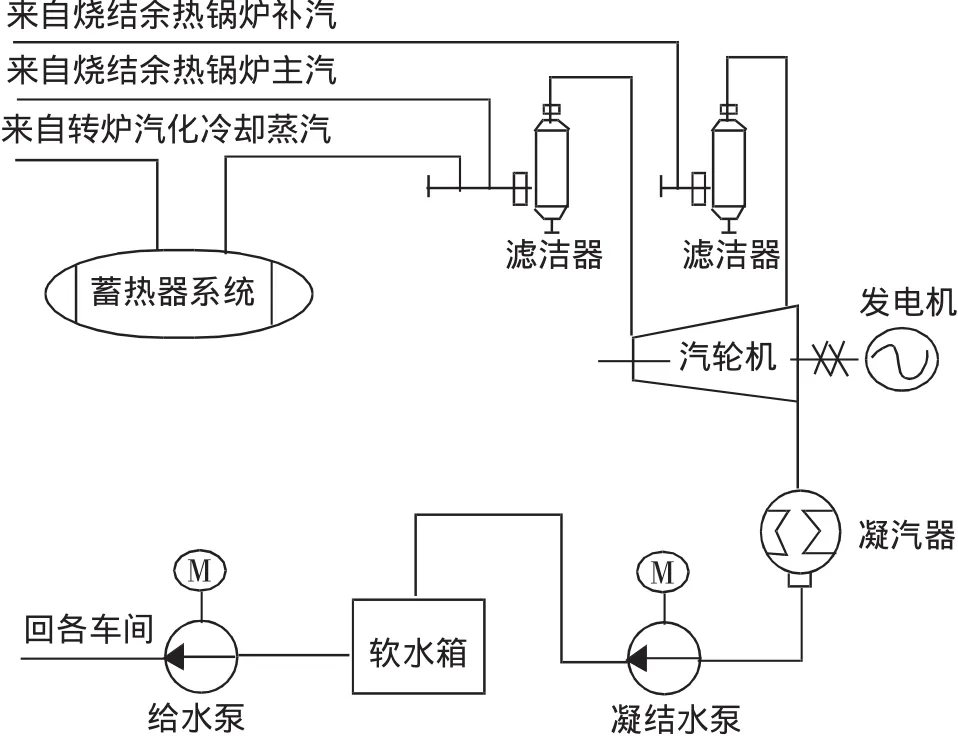

圖1為9MW中壓汽輪發電系統流程圖,圖2為6MW飽和蒸汽發電系統流程圖。

圖19MW中壓汽輪發電系統流程圖

圖26MW飽和蒸汽發電系統流程圖

3.3.1 蒸汽系統

(1)9MW機組蒸汽系統

9MW機組主蒸汽管道采用單元制管道系統,進入9MW汽輪機的主蒸汽由新建的鍋爐供給。

(2)6MW機組蒸汽系統

根據煉鋼轉爐生產作業的特點,其汽化冷卻產生的蒸汽流量及壓力波動大,且為飽和蒸汽,品位較低,直接用于發電無論對于汽輪機組本體安全性還是生產組織連續運行都產生重要影響。為保證汽輪機用汽的連續性,在進入汽輪機前設有蓄熱器。根據蒸汽參數,進入蓄熱器的蒸汽參數為~1.3 MPa,蓄熱器的出口蒸汽壓力為0.8 MPa。轉爐汽化冷卻產生蒸汽經蓄熱器后調節閥送出,與燒結余熱鍋爐產生的蒸汽合并后,經過蒸汽濾潔器,作為主汽最后進入6MW蒸汽汽輪機中。

燒結余熱鍋爐產生的0.4 MPa連續的低壓飽和蒸汽經過蒸汽濾潔器,作為補汽進入6MW蒸汽汽輪機。

3.3.2 主給水系統

9MW機組主給水系統分設低壓給水母管和高壓給水母管。高壓給水母管采用切換單母管系統,低壓給水母管采用單母管系統。

3.3.3 凝結水系統

(1)9MW機組凝結水系統

9MW機組的凝結水由設在汽輪機底部凝結水泵送入除氧、回熱系統后進入鍋爐循環使用。

(2)6MW機組凝結水系統

6MW飽和蒸汽發電機組的凝結水,由設在汽輪機底部凝結水泵送入軟水箱,再由2臺軟水泵送回轉爐汽化冷卻系統及燒結余熱鍋爐的軟化水箱,實現凝結水的回收利用。

另外,兩套發電機組系統還包含抽真空系統、機組軸封系統、潤滑油系統和工業水系統,其中9MW機組還包括除氧系統、回熱系統、鍋爐排汽、排污系統、加藥、取樣系統等。

4 飽和蒸汽發電技術難點及解決方案

飽和蒸汽發電系統的汽源不同于煤氣發電系統中燃氣鍋爐產生的壓力、流量穩定的過熱蒸汽,其蒸汽根據來源的不同,蒸汽品質相差較大。如煉鋼轉爐汽化冷卻系統只在吹煉期產生蒸汽,非吹煉期不產生蒸汽。其蒸氣的壓力、流量波動非常大,且為飽和蒸汽,濕度大,直接用于發電將導致發電機功率波動大、汽輪機易發生水蝕現象,不利于發電機組安全穩定的運行。因此,飽和蒸汽發電技術的難點是如何保證飽和蒸汽的壓力、流量穩定、干度等。

4.1 飽和蒸汽壓力的平穩及蓄熱器的選擇

根據轉爐汽化冷卻產生蒸汽的間斷性和波動性,可以裝設蓄熱器來克服這些問題。在轉爐汽化冷卻系統中,廣泛采用的蓄熱器是濕式變壓式蓄熱器。

當轉爐吹氧時,汽化冷卻裝置產生的多余蒸汽被引入蓄熱器內,容器里的壓力漸漸升高,蒸汽在蓄熱器內將水加熱并凝結成水,使蓄熱器里水的熱焓值升高到與引入蒸汽壓力p1相對應的飽和水焓值,此時蓄熱器中的水位也由于蒸汽的凝結而升高。在轉爐非吹氧期或蒸發量較小的瞬間,當發電機組繼續用汽時,蓄熱器中的壓力就下降,此時蓄熱器中水的熱焓值比降壓后相對應的飽和水焓值大,部份水被蒸發以彌補產汽的不足,進而保證連續穩定的向發電機組供汽,蓄熱器所允許的最低壓力為p2。

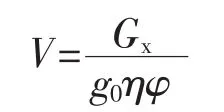

蓄熱器容積按下式計算:

式中:

V——蓄熱器的容積,m3;

Gx——蓄熱器的計算蓄熱能力,kg;

g0——單位蓄熱能力,kg/m3;

η蓄熱器的熱效率,一般η=0.99;

φ——蓄熱器沖水系數。

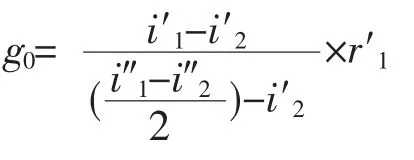

其中g0由下式可得:

式中:

i′1、i′2——壓力p1和p2時飽和水的焓,kJ/kg;

i″1、i″2壓力 p1和 p2時飽和蒸汽的焓,kJ/kg;

r′1——壓力p1時飽和水的密度,kg/m3。

根據計算,6MW發電機組系統中增設1臺150 m3蓄熱器與原有2臺50 m3蓄熱器并聯使用,進汽壓力1.3 MPa,出汽壓力0.8 MPa。

4.2 飽和蒸汽干度的提高

在6MW發電機組系統中燒結余熱鍋爐產生的主蒸汽具有一定的過熱度,因此轉爐汽化冷卻系統產生的蒸汽經蓄熱器穩壓后與其合并可有效的提高蒸汽的干度,而且主蒸汽及補汽在進入汽輪機之前要先通過蒸汽濾潔器,進一步提高了蒸汽干度,有效地增加了系統的運行平穩可靠性,提高了機組發電效率。

4.3 飽和蒸汽汽機葉片特點

根據飽和蒸汽易產生凝結水的特點,在汽輪機的未級葉片的邊沿采用抗腐蝕耐磨的材料,同時在易產生凝結水的葉片和軸上開有導水槽,將蒸汽做功過程中產生的凝結水及時導出汽缸,避免對后面的葉片產生水擊,保證汽輪機的穩定安全運行。

5 結束語

利用鋼鐵廠生產過程中產生的富裕煤氣、低壓飽和蒸汽進行發電的技術安全、可靠,既避免了煤氣、蒸汽的放散及其產生的污染,同時節能減排的效果顯著,具有很好的經濟及環保效益。

[1]蔡發明,鄒永紅.飽和蒸汽發電在鋼鐵廠的應用[J].節能與綜述.2009年增刊.

[2]江彥軍.飽和蒸汽發電在天鐵的應用[J].天津冶金.2010年第6期.

[3]李冬慶,張華,米靜,張恒春.轉爐飽和蒸汽發電系統及其參數選擇[J].熱力發電.2008年第11期.