新型雙介質混流恒溫智能換熱技術在煤氣發電設備上的應用

王仲明,張 鵬

(馬鋼股份有限公司熱電總廠,安徽馬鞍山 243000)

1 前言

馬鋼熱電總廠三臺NG—220/9.8—Q2型全燒高爐煤氣鍋爐投運以來,解決了公司煤氣放散和環保污染危害,但實際運行中存在排煙溫度高達168℃以上,煙氣排放能源損失大的問題。為降低排煙溫度,提高煤氣發電的經濟效率,熱電總廠與相關廠家合作,依托該廠煤氣發電母管制熱力系統的布局優勢和復合智能換熱應用技術、變頻流量控制技術,進行系統性的研發和創新,建立了一套新型雙介質混流恒溫智能換熱系統,以降低排煙溫度、余熱充分利用為目的,成功地實現煤氣發電熱力系統排煙余熱能量回收,排煙溫度有效且穩定地控制在130℃,單爐年增利400萬元以上。

2 技術研發背景

2.1 原設計情況

NG—220/9.8—Q2型全燒高爐煤氣鍋爐在設計上,為了實現“熱煤氣”燃燒,提高鍋爐效率,在鍋爐尾部煙道設計了利用尾部煙氣余熱加熱煤氣的“分體式煤氣熱管換熱器”,系統設計鍋爐最大連續負荷下煤氣加熱至183℃以上,其出口處管壁煙溫設計150℃,因此在鍋爐最大連續負荷下最終排煙溫度設計控制在156℃以上,鍋爐設計熱效率為88.53%。

表1 分體煤氣熱管換熱器不同工況下設計參數

2.2 鍋爐運行情況

近年來,由于煤氣鍋爐在長期運行中,摻入了較多的回收焦爐煤氣與轉爐煤氣,特別是焦爐煤氣中含有“苯萘”等成分,大量積聚在煤氣熱管換熱器和空氣預熱器管壁上,降低了換熱效果。

因高爐故障、煙氣脫硫裝置故障等原因,經常性的出現低負荷運行,導致煙氣量減少,排煙溫度降低,煙氣中大量的含硫成分凝結在各類換熱器管壁上,一方面造成酸性腐蝕穿孔,損失換熱介質,同時也導致粘性物質沉積,影響換熱效果。另外,由于“分體式煤氣熱管換熱器”運行中極易發生由于熱管管束泄漏及熱管頂部排氣閥泄漏造成的熱管工作介質損失,又使換熱效果下降較多。

綜合上述原因直接導致了鍋爐排煙溫度夏季高達185℃以上,全年鍋爐排煙溫度實際平均值168.2℃,遠高于設計值。測算對應的熱量損失相當于燃料熱量的8%~12%。約占鍋爐總熱損失的80%甚至更高。理論上排煙溫度每升高10℃,排煙熱損失增加0.6%~1%,發電煤耗增加2 g/kWh左右,因此造成的能量損失巨大。由于此類型鍋爐排煙溫度較高,采用燃燒優化來降低排煙溫度的幅度和手段非常有限,因而煙氣的余熱仍有較大利用空間。

2.3 國內調研情況

目前國內部分使用廠家針對這一現象已從不同角度開始進行研究,以回收這一系統能量損失。例如采用增加尾部“低壓省煤器”和建立尾部“復合相變換熱器汽水態循環”等工藝進行節能改造,均取得了一定的成效。但在實際運用中,前者由于不能很好的應對鍋爐排煙溫度與煙氣酸露點溫度的相互制約性,導致了設備損壞而不能正常運行。后者因投資及設備占地面積較大,不僅與熱力系統關聯操作復雜,在熱力系統循環布局的應用上還存在增加汽機系統冷端效率損失的問題,所以未能很好的推廣使用。

2.4 現場熱力系統狀況

熱電總廠老區布置六爐四機母管制熱力系統,為三臺220 t/h煤粉爐和三臺220 t/h煤氣爐、三臺60MW抽凝機組及一臺50MW純凝機組,正常為五爐四機運行。機組總裝機容量230MW,年發電量17.4~18.2億kWh,年均小時供熱量155 t/h以上(1.27MPa/312℃)。其熱力系統因供熱量及發電量較大,高壓除氧器和汽輪機組低壓加熱器負荷較重,長期處于大流量的補水運行狀態。近年來由于煤炭質量持續下滑,煤粉爐運行處于虧損狀態,為降低虧損,一方面開展了“峰谷平”運行方式的調整,另一方面有意識的降低了煤粉爐的負荷接帶,而公司的供熱量仍然持續加大,這樣直接導致發電負荷處于較低狀態運行,使得汽機低壓加熱器實際運行效果不佳,而補水流量增大,更使得除氧器系統的水溫不足、水位分配不均,不僅使鍋爐系統因給水溫度低而降低效率,同時也使得汽機系統被迫加大除氧器二段抽汽流量來保證給水溫度,無形中降低了蒸汽的使用效率,也影響了機組發電量。本項技術研發即針對如何利用母管制熱力系統的特點,以既能充分回收煙氣余熱,又能有效避免增加汽機冷端損失,緩解低壓給水水溫水量不足這一矛盾為背景展開,具有重要的節能降耗意義。

3 馬鋼的技術研發情況

3.1 確定研發思路

馬鋼熱電總廠煤氣鍋爐因設計了煤氣熱管加熱器,以致省煤器和空氣預熱器的布置受到空間的限制,所以實施上述工藝改造也存在局限性。在實地參考了這些技術應用的情況后,決定另辟蹊徑,提出新的,更適合現場情況的研發思路:即以現場原有鍋爐風煙系統不做根本性改動為基本原則,以馬鋼熱電總廠母管制煤氣發電熱力系統優化布置為研發基礎,提出“雙介質混流換熱設計理念”,通過“雙介質混流恒溫調控”、“分體式智能余熱交換”和“變頻流量控制”等技術的合理運用,確保將低溫結露和腐蝕具有關鍵性影響的最低金屬壁面溫度和排煙溫度置于“可控可調、相對穩定”的閉環控制,實現系統的“混流恒溫”與“智能余熱交換”的自調節能力,最終建立一套能始終保證新增分體式換熱器金屬壁面溫度處于酸露點以上、繼續實現熱煤氣燃燒、深度降低鍋爐排煙溫度、可變工況運行的“新型雙介質混流恒溫智能換熱系統”。

3.2 確定新增熱力系統及基本工作原理

根據該廠汽機鍋爐母管制熱力系統布局,確定在汽機側增設“雙介質混流恒溫器”和“變頻流量控制系統”,在鍋爐側煤氣加熱器出口煙道截面不做改動的基礎上增設“分體式智能余熱交換器”。再通過本次設計的管道、壓力傳感器、溫度傳感器、減壓閥、安全閥、排汽閥、給水流量測量裝置、煙氣成分分析儀以及各電動調節閥門、單向閥等設備,以變頻水泵作為系統動力源,將機側凝結水系統、除鹽水系統、高壓除氧器系統與本系統設備構成一個相互關聯的整體。其中爐側充分利用分體式煙道換熱器其介質與煙氣逆向流動,換熱能力具有“量級性提高”的傳熱學特性,最大限度的回收煙氣余熱。機側雙介質混流恒溫器換熱工作介質設計為不同參數的兩系統水源接入。其一路取自某一汽機凝泵出口或除鹽水系統,為低溫補水;另一路取自汽機低壓加熱器出水母管,為高溫補水。通過PLC控制系統根據爐側分體式煙道換熱器金屬壁溫數據、出水溫度及流量、高壓除氧器水位及溫度、煙氣成分分析等數據,進行閉環變流量恒壓調節水泵流量,恒溫控制混流器及分體式煙道換熱器出水溫度,從而進行各高壓除氧器高溫補水,以平衡各除氧器水位,降低除氧器低溫補水流量,繼而最終實現變工況運行下,有效控制爐側金屬壁面溫度在115℃以上,尾部煙氣溫度相對穩定于130℃。

3.3 機側冷端系統的配套技改措施

一般認為,鍋爐煙氣余熱利用后會減少機組回熱系統部分抽汽,導致熱力循環效率降低,并且排擠的部分抽汽會增加凝汽器的排氣使汽輪機真空有所降低,這兩點是此裝置是否實現節能的主要疑問。實際上,在增加該裝置后,大量煙氣余熱進入回熱系統,這是在沒有增加鍋爐燃燒量的前提下獲得的額外熱量,并以一定的效率轉變為電功。同時減少了除氧器加熱抽汽量,理論上熱系統這些所減少的機組抽汽量,可以在汽輪機內繼續膨脹做功,提高低壓部分的內效率,這些新增功量遠大于排擠抽汽和汽機真空微降所引起的功率損失,所以對機組經濟性是有所提高的。

為配合該系統的運行,確保機側降低系統冷端能量損失,我們在機組熱力系統的冷端設備系統上通過增設機組低加出口調節閥、實施循環水泵最佳流量技改;凝結水泵變頻技改;射抽系統節能技改等措施,在系統整體節能布局上,有力的支撐了該系統的研發。

3.4 新系統主要參數設計

鍋爐蒸發量:110~220 t/h

煙氣流量:200000~290000 m3/h

煙氣酸露點:101.3℃

雙介質恒溫混流器入口水溫:(35~40)/(109~135)℃

雙介質恒溫混流器最大入口流量:40~150 t/h

雙介質恒溫混流器出口水溫:102~112℃

變頻泵出口流量范圍:115~190 t/h

變頻泵出口壓力:2.2 MPa

變頻泵出口水溫:105~115℃

智能換熱器最低壁面溫度:115℃

智能換熱器進口煙溫范圍:155~175℃

智能換熱器出口煙溫:130℃智能換熱器出口水溫:124℃

智能換熱器出口水壓:2.0 MPa

智能換熱器出口流量:115~190 t/h

煙氣阻力增加:350 Pa

3.5 重要參數設計說明

3.5.1 煙氣酸露點、智能換熱器壁溫及煙側、水側進出口溫度

對于鍋爐內部干燥的換熱器管壁面,在一定的煙氣流速的沖刷下是不易積灰的。但如果管壁溫度低于煙氣露點,壁面結露粘附飛灰,容易產生低溫腐蝕,為了充分利用排煙余熱,較大幅度降低鍋爐排煙溫度,同時為了使尾部煙道換熱裝置受熱面不至于太大,選擇合適的煙氣酸露點尤其重要。根據煤氣鍋爐設計說明書內容,該鍋爐燃料為高爐煤氣、焦爐煤氣和轉爐煤氣的混合煤氣體,各燃氣成分如表2。

表2 三種煤氣成分表

鍋爐燃料中高爐煤氣:焦爐煤氣:轉爐煤氣混合體積比為:35:1.5:3.5。因焦爐煤氣含硫量對煙氣酸露點影響較大,以焦爐煤氣硫化氫含量(1g/m3)數據為例進行燃料分析,按日本“電力工業中心研究所”計算方法,煙氣酸露點為:101.3℃,若將尾部換熱面的壁溫控制在稍高于煙氣的露點溫度,可以完全防止露點腐蝕的發生。一般取金屬表面溫度比露點溫度高5~10℃。針對上述計算值,最終確定運行中新增換熱器最低壁溫控制在115℃以上,進水溫度控制在102℃以上,出水溫度124℃以上,出口煙溫130℃以下。

3.5.2 智能換熱器工作介質流量

以上述兩個控制值為計算依據,根據鍋爐允許工況點110%~55%為適應運行工況,計算鍋爐變負荷工況下煙氣流量,對該系統實現可運行的介質流量進行量化計算,確定變工況下換熱器115~190 t/h為運行適應流量。在汽機熱力系統中設置2臺75kW變頻水泵(一用一備),水泵揚程設計65 m,由變頻控制柜控制。在鍋爐工況改變時通過“恒溫調控”和“變頻流量控制”,確保分體式煙道換熱器進口水溫始終高于煙氣露點,通過換熱器給水流量的變化適應排煙溫度變化,最大限度地降低排煙溫度。

3.5.3 智能換熱器工作介質壓力

本系統為確保換熱器的高效傳熱特性,設計系統介質工作壓力為階梯狀傳遞。系統高溫補充水0.8 MPa,低溫補充水0.4 MPa;變頻泵出口壓力 2.2 MPa,換熱器出口壓力2.0 MPa。并設計若干排氣閥,通過適時排放不凝結氣體以解決換熱器可能出現的老化及汽水兩相流沸騰現象,延長設備運行壽命。

3.6 控制系統原理及控制功能

3.6.1 全自控調節原理

鍋爐負荷的變化以及冬夏環境溫度的變化都將使換熱器最低壁面溫度和排煙溫度同步變化,為可靠解決低溫腐蝕問題,在避免受熱面結露積灰的前提下,選擇一個略高于煙氣露點溫度的水溫作為換熱裝置的進水點,使裝置的金屬壁溫始終高于煙氣露點溫度水平,通過調節閥自動調節接入換熱器的低溫補充水來控制最低壁溫和排煙溫度,從而適應鍋爐負荷和氣溫季節性的變化。同時通過改變控制系統的壁面溫度設定值,在較大范圍內改變換熱器壁面溫度,以適應燃料成分變動引起的煙氣酸露點的變化。此系統有PLC控制器全自動控制,根據自控程序調節系統給水調節閥門控制出水溫度。

3.6.2 全自控調節系統功能

(1)根據雙介質恒溫混流器出水溫度調節除鹽水調節閥門開度和凝結水閥門開度。

(2)根據系統排煙溫度調節變頻水泵流量。(3)監測系統除鹽水溫度、壓力。(4)監測系統凝結水溫度、壓力。(5)監測系統水泵運行狀態、故障狀態、遠程啟停、水泵轉換及出水壓力、水流開關狀態。

(6)通過雙介質恒溫混流器控制系統恒定保持尾部煙道換熱裝置的冷卻換熱溫度,變頻系統自動跟蹤系統壓力控制冷卻換熱流量。

3.7 安裝位置確定

考慮到尾部煙道總體尺寸已固定即低溫省煤器出口煙道截面不做改動,煙道換熱器安裝在鍋爐水平尾部煙道中,并處于引風機之前,在改造時煙道內新增管排采取順列布置,并通過增加尾部煙道受熱面積等措施來提高吸熱量,保證排煙溫度有效降低。同時根據設備自身的要求,混流器安裝在汽機給水層,變頻泵及控制柜安裝在5#爐水平煙道下方。安裝過程中保證煙道同上層平臺、爐墻以及建筑墻壁之間足夠的安裝距離。PLC控制器安裝在5#爐電子間,通過通訊電纜連接和DCS機房中的工作站PC通訊,并在DCS機房配置工作站,通過PC圖形界面監控系統運行情況。

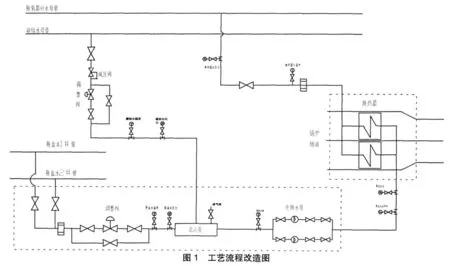

3.8 工藝流程改造圖

工藝流程改造見圖1。圖內虛線區域為新增主要設備。

3.9 系統安全性設計

實際運行中智能換熱器壁溫最低控制值可根據現場煙氣成分分析儀及煙風溫度的變化,通過控制系統及時地進行跟蹤調整參數,以保證受熱面不結露的前提下實現安全運行。同時在設計中對此裝置設置了熱力保護系統,在整個熱力系統發生故障時安全閥動作進行泄壓并切斷供水。為確保不影響鍋爐主設備的安全在線運行,設計時考慮在異常工況下,煙道內換熱器可以維持干燒工況。

4 成果應用情況

4.1 發電煤耗節省量測算

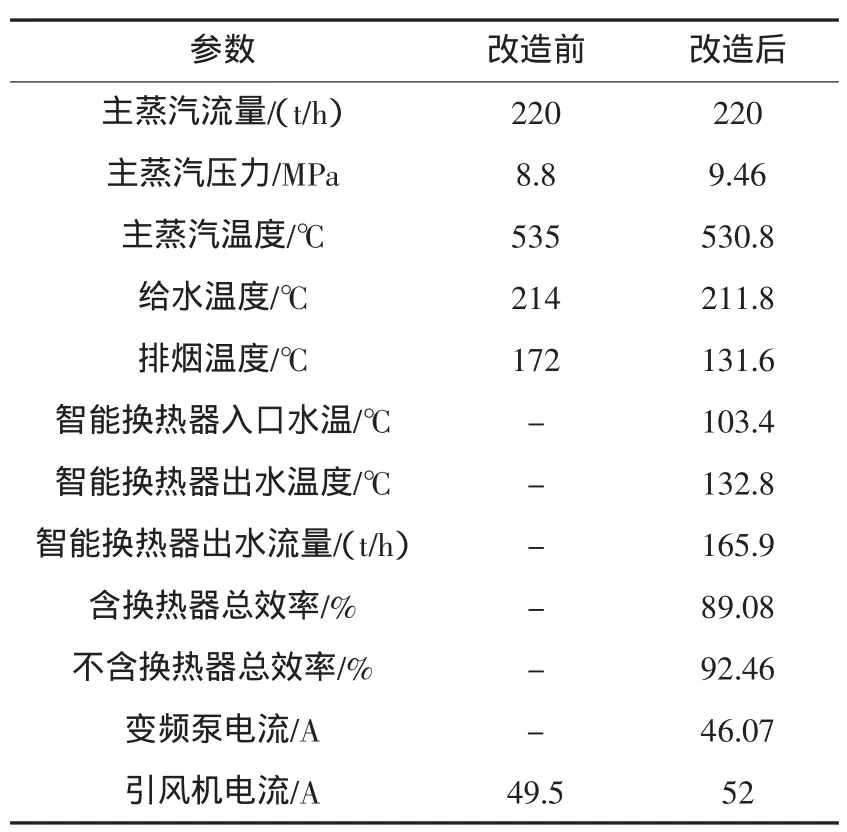

智能換熱裝置于2010年11月16日投運,運行至今未發生異常情況,5#爐排煙溫度得到了明顯降低,恒定保持在130℃左右,達到了設計要求。為了具體測算此套裝置帶來的經濟性,2011年12月安徽特檢院對此裝置的投運效果進行了測試,見表3,通過現場數據分析,折算效率提高3.38%。按年運行小時6000 h計算,裝置應用折算節約標煤量4501.3 t。此值雖未將系統改進后引風機上升的功耗以及新增變頻升壓泵功耗計算在內,但剔除這部分影響后,帶來的效益還是明顯的。

表3 改造前后技術經濟指標測算

4.2 其他技術應用比較

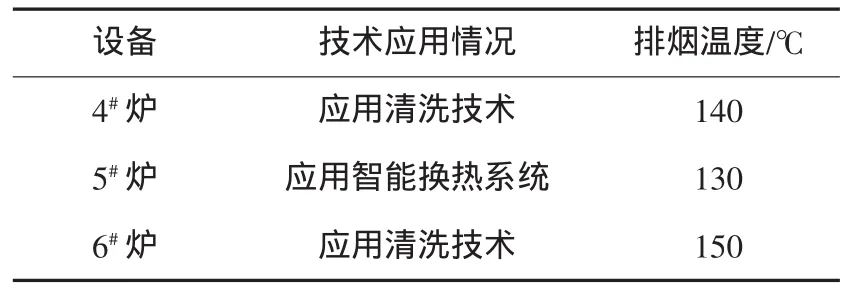

2011年為提高煤氣熱管換熱器換熱效率,我們應用高頻沖洗技術對4#、6#爐熱管換熱管進行了清洗,清洗后鍋爐排煙溫度也都得到了改善,但運行一段時間后排煙溫度開始回升,主要是由于工作環境不良所致,而5#爐在應用智能換熱系統后排煙溫度恒定保持在130℃。應用情況見表4。

表4 不同技術應用下排煙溫度差異表

5 結論

做為一種“設計原理”理念變更,高效可靠的原創性節能技術,是相關設計理念上的一次創新,為大幅度回收煙氣低溫余熱提供了可能,但作為節能方向的一種探索,仍有需要我們進一步調研的課題。

(1)深度降低排煙溫度30~40℃,有效回收低溫熱能降低煙氣熱損失。通過換熱器的調節能力適應鍋爐各種工況點變化,使金屬受熱面最低壁面溫度處于絕對可控可調狀態,保證最大熱能回收。

(2)該系統設計不同于一般省煤器和回收排煙熱量的熱管換熱器,將鍋爐的余熱利用與汽輪機的回熱系統巧妙地結合起來,應用不同壓力溫度介質混流作為系統冷卻介質,也屏蔽了利用汽輪機低加系統中不同溫度點引出水源換熱帶來運行方式調整繁瑣以及水溫不穩定特點。

(3)具有良好的負荷適應性。不受季節性和鍋爐、機組工況影響,由于智能控制系統保持混流器出口水溫恒定,有效地保證了煙道換熱器出口煙溫降低并遠離煙氣酸露點溫度,以實現節約煤耗和防止低溫腐蝕的綜合要求。

(4)在保證換熱器具有高效傳熱特性的同時,通過適時排放不凝結氣體有效解決換熱器可能出現的老化問題,大大延長設備的使用壽命。

(5)由于此套系統應用是一種新的理念實踐,目前還未了解到類似案列,對整個熱力系統影響的了解還存在有一定局限性,需要在今后實踐中繼續摸索總結。