成組技術在核電產品零件工藝中的應用

顧乃彥,苗 瑞,張光慶

(1.上海交通大學,上海 200030;2.上海電氣電站設備有限公司電站輔機廠,上海 200090)

0 概 述

某些核電設備零件的制造屬于多品種小批量生產,以往的核電零件制作工藝編制,采用每個零件一張工藝卡的編制模式,不僅使編制工藝文件的效率較低,而且不能形成零件的標準工藝,導致同類零件具有多種不同的加工工藝。同種零件的工藝被重復設計,不能形成規范和統一的工藝文件,不利于穩定產品制造的工藝流程。現利用成組技術對核電產品的零件進行分類成組,對典型零件建立標準工藝過程卡,從而能快速設計規范統一的零件工藝,縮短工藝技術準備的周期,提高核電零件工藝文件的編制質量。

1 成組技術概念

成組技術(group technology簡稱GT)是“將企業的多種產品、部件和零件,按一定的相似性準則分類編組,并以這些組為基礎,組織生產各環節,從而實現多品種中小批量生產的產品設計、制造和管理的合理化”的一種先進技術。它以產品零件為對象,把同類零件歸并在一起,用相同或相似的方法成組地進行處理,以消除多品種生產中設計、工藝、制造和管理中的大量重復性作業[1]。

2 零件分組常用方法[2]

零件的分組方法可歸類為多種形式。當被加工的零件數量不多時,可采用視檢法;當采用生產流程分組法時,即是以工廠現行的工藝過程等有關技術資料為依據,其目的是尋求工廠本已客觀存在的加工族并利用其相應的加工設備組,這種方法比較全面地應用了現有生產條件的相似性,廣泛應用于零件分類。特征編碼分組法是通過零件編碼來分組,該方法也叫特征數據法或特征矩陣法;特征指標綜合比較法一般用于比較復雜的精確聚類分析。

(1)視檢法

視檢法是有生產經驗的人員通過對零件圖紙仔細閱讀和判斷,將具有某些特征屬性的一些零件歸結為一類。視檢法的效果取決于個人的生產經驗,常附屬了某些主觀性和片面性。

(2)生產流程分組法

生產流程分析法PFA(Production Flow Analysis)是以零件生產流程及生產設備明細表等技術文件為依據,通過對零件生產流程的分析,將工藝過程相近的或使用同一組機床進行加工的零件歸結為一類。采用此法分類的正確性與分析方法和所依據的工廠技術資料有關。采用此法可以按工藝相似性將零件分類,以形成加工族。

(3)特征編碼分組法

按特征編碼分類,首先將待分類的諸零件進行編碼,即將零件的有關設計、制造等方面的信息轉譯成特征編碼。

(4)模糊聚類法

用聚類法對零件分組時,先要定義相似系數,統計計量來描述零件與零件的相似性。聚類的過程是組數由多到少逐次合并的過程,這需要一定的法則去構造類相似的統計量來描述類之間的相似程度。常用的類相似系數定義方法有最遠距離法、最近距離法、類平均法等。依據不同類相似的構造方法,得到不同的分類結構。在有些專業文獻的描述中,認為平均法可取得較合理的分類結果。綜上所述,用傳統方法分組存在一個模糊性問題,零件與零件之間的相似是一個明確關系,而類與類之間的相似程度并不明確。因此,用模糊數學的語言和方法,描述和解決聚類問題更為方便。

3 零件編碼系統的建立

3.1 核電項目產品的特點

核電零件的制造屬于多品種小批量生產,在設計與制造上有其獨特的特點。(1)在產品的結構上具有很大的相似性,如圓柱形壓力容器的主要零件均為封頭、筒體、接管法蘭和支座等。(2)在工藝制訂上,均屬于過程卡作業。(3)被制造的產品具有類同的特征,所以制造工藝存在相似性,因此具有成組加工的特點。

3.2 零件分組

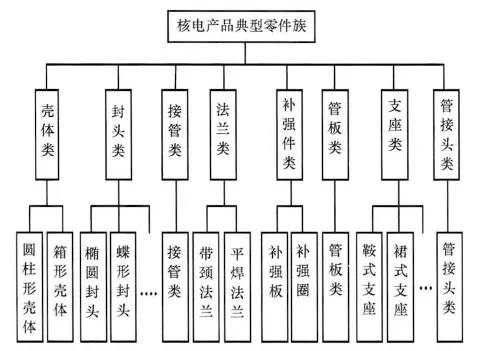

根據核電項目產品的形狀結構特點以及類同零件制造工藝的相似性,并結合實際加工情況的特點,將核電產品零件主要分為以下幾個零件族,如圖1所示。

圖1 核電產品典型零件族

3.3 編碼結構設計

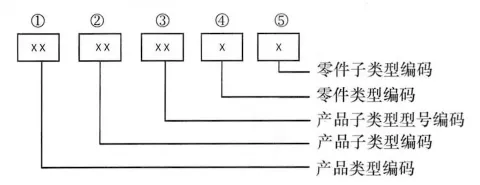

典型零件族編碼是由字母和數字編成的5組代碼,如圖2所示。零件編碼的碼位共有8位,第一、第二位編碼(第一組代碼)代表零件所屬的產品類型代碼;第三、第四位編碼(第二組代碼)代表零件所屬的產品子類型代碼;第四、第六位編碼(第三組代碼)代表零件所屬產品的子類型型號代碼;第七位編碼(第四組代碼)代表零件的類型編碼;第八位編碼(第五組代碼)代表零件的子類型編碼。

圖2 典型零件族編碼

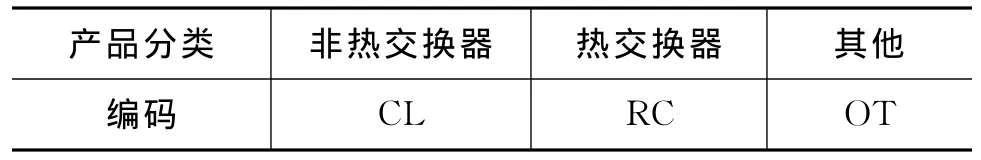

典型零件的編碼規則,分別見表1、表2、表3。

表1 產品分類編碼表

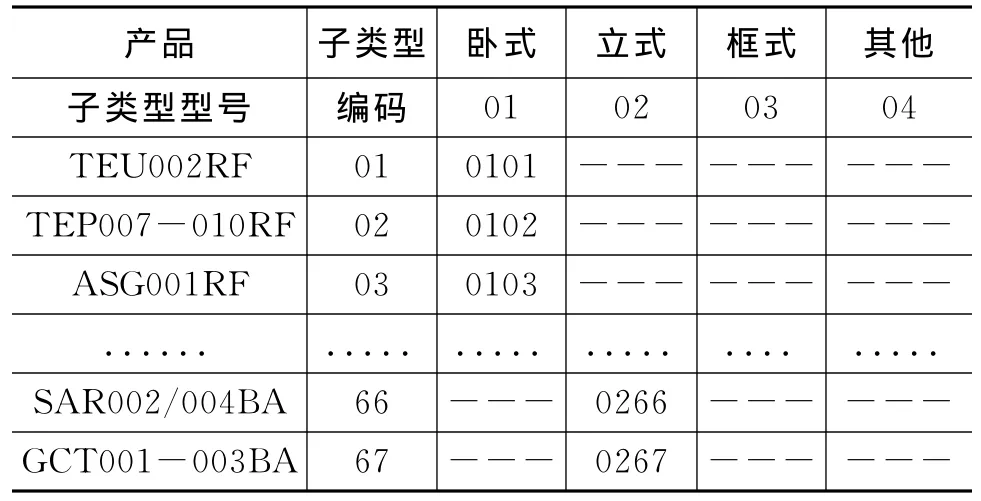

表2 產品的子類型及型號編碼表

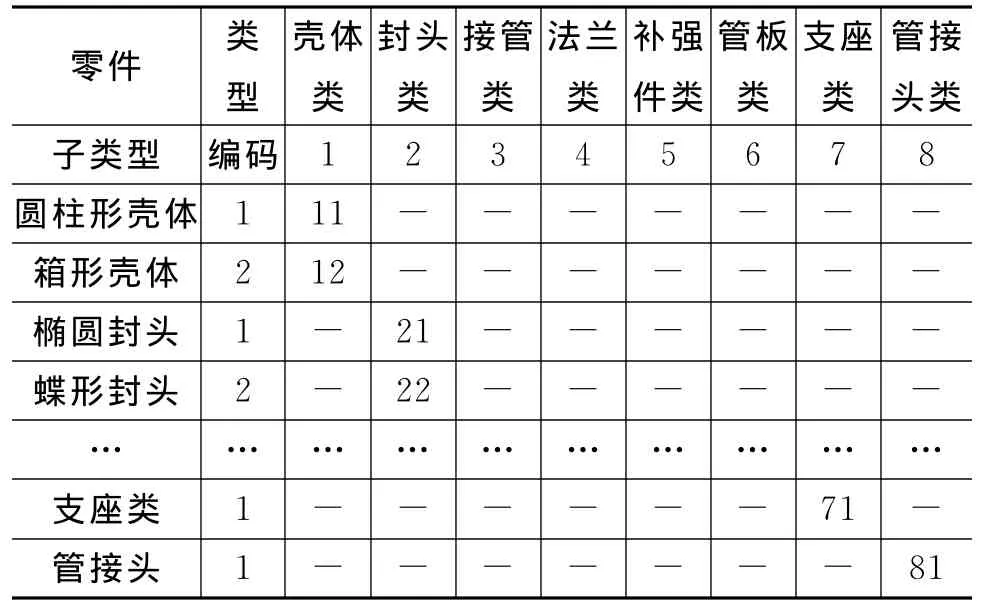

表3 零件類型和零件子類型編碼

4 核電產品成組工藝的建立

4.1 制定成組工藝過程[3]

零件分類成組后,便形成加工族。針對不同的加工族,制定適合于族內各零件的成組工藝,編制成組工藝的方法有2種:復合零件法和復合路線法。

(1)復合零件法

按照零件族中的復合零件來設計工藝規程的方法稱為復合零件法,或樣件法。復合零件法一般適用于回轉體類零件。所謂復合零件是擁有同組零件的全部待加工表面要素的零件。復合零件可以是現實中的零件,也可以是虛擬零件。復合零件包含了加工族內其它零件所有的待加工要素,所以,按復合零件設計的成組工藝,僅需刪除不包含某零件所用的工序和工步內容,便成為加工族內其它零件的加工工藝。

(2)復合路線法

對于非回轉體類零件,因零件形狀不規則,選定這類加工族的復合零件較為困難,所以常采用復合路線法。

復合路線法是在零件分類分組的基礎上,對同組零件的工藝路線進行比較,以組內最復雜的工藝路線為基礎,然后將此路線對比組內其他零件的工藝路線,凡組內其他零件需要工藝路線均需一一添上,最終形成能滿足全組零件加工要求的成組工藝。

4.2 核電產品成組工藝的確立

根據核電產品零件分類編碼的原則,對核電產品分類后的零件編寫成組工藝。現以橢圓封頭類零件為例,進行說明。

4.2.1 橢圓封頭類零件

對于核電產品中的橢圓封頭類零件,可歸類為4種典型的橢圓封頭零件。橢園封頭類零件,見圖3所示。

圖3 橢圓封頭類零件

封頭為回轉體類零件,因此對于封頭零件采用復合零件法來編制其成組工藝。

(1)A類型的封頭零件

這類封頭零件的加工工藝過程為:

劃下料線→下料→去渣修磨→校平→外包壓制。

(2)B類型的封頭零件

這類封頭零件的加工工藝過程為:

劃下料線→下料→去渣修磨→校平→外包壓制→劃十字中心線→開孔→去渣修磨。

(3)C類型的封頭零件

這類封頭零件的加工工藝過程為:

劃下料線→下料→去渣修磨→校平→劃拼縫余量線→加工拼縫坡口→拼縫擺搭→焊妥拼縫→修磨拼縫→校平→焊縫無損檢測→外包壓制。

(4)D類型的封頭零件

這類封頭零件的加工工藝過程為:

劃下料線→下料→去渣修磨→校平→劃拼縫余量線→加工拼縫坡口→拼縫擺搭→焊妥拼縫→修磨拼縫→校平→焊縫無損檢測→外包壓制→劃十字中心線→開孔→去渣修磨。

從各類型封頭零件的加工工藝流程的分析比較中,可看出D型封頭零件的加工工藝過程,包含了組內其它零件所具有的所有待加工表面要素,因此在核電產品工藝標準化的過程中,應將D類型的封頭零件工藝做成標準化工藝,以后遇到封頭類零件的工藝卡編制,只要根據產品圖紙,對照核電標準化工藝,對于某些不需要的工序直接刪除,即可快速準確并且規范的完成零件工藝卡的編制。

5 結 語

核電是不可或缺的高效能源之一,面對巨大的核電設備制造市場,利用成組技術不僅可以快速完成核電產品的工藝設計,縮短技術準備周期,而且能夠提高相應產品的加工質量,從而實現企業的敏捷制造,使企業能夠抓住核電發展帶來的巨大市場機遇,提高公司的技術競爭力及盈利能力。