汽水分離器啟動階段蒸汽入口切向斜接結構應力分析研究

王志堅,張福君,臧傳奇

(哈爾濱鍋爐廠有限責任公司,黑龍江 哈爾濱 150046)

0 概 述

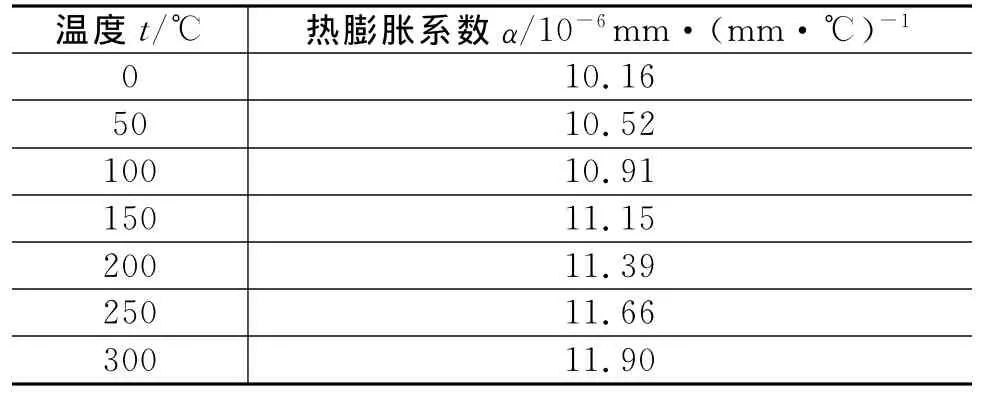

機組運行時,當大量含水分的蒸汽進入汽水分離器后,蒸汽在分離器中以離心向下進行傾斜式的運動,所夾帶的水分因速度降低而被逐漸分離,被分離出來的水分形成液體后,流經筒體的下部疏水閥排出,干燥清潔的蒸汽從分離器上部的蒸汽出口排出。為使含水蒸汽在進入分離器內能離心向下運動,蒸汽入口處的接管需采用切向斜接結構,以便讓蒸汽進來時所夾帶的水滴沿內壁螺旋向下運動,由于蒸汽密度小,蒸汽將向上運動,達到汽水分離的效果。蒸汽進口的結構簡圖,如圖1所示。

圖1 結構簡圖

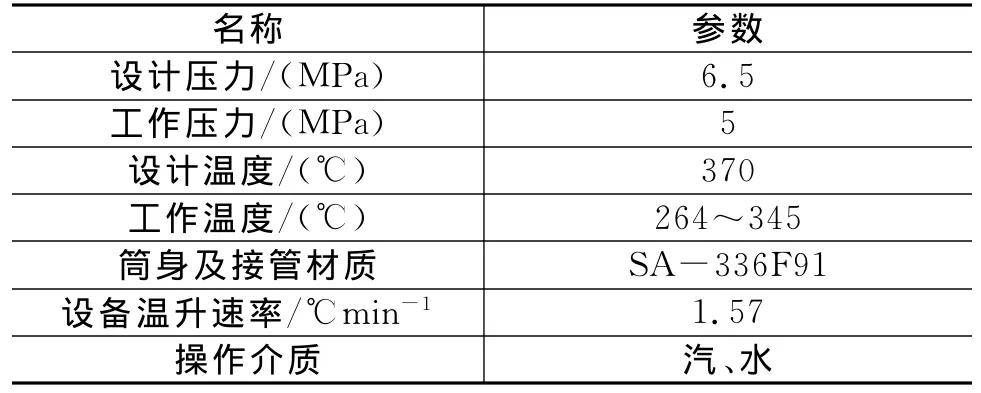

該汽水分離器的主要技術參數,如表1所示。汽水分離器蒸汽進口處(蒸汽進口1、蒸汽進口2)的受力和力矩參數,如表2所示。

表1 汽水分離器的主要參數

表2 蒸汽進口處的力和力矩

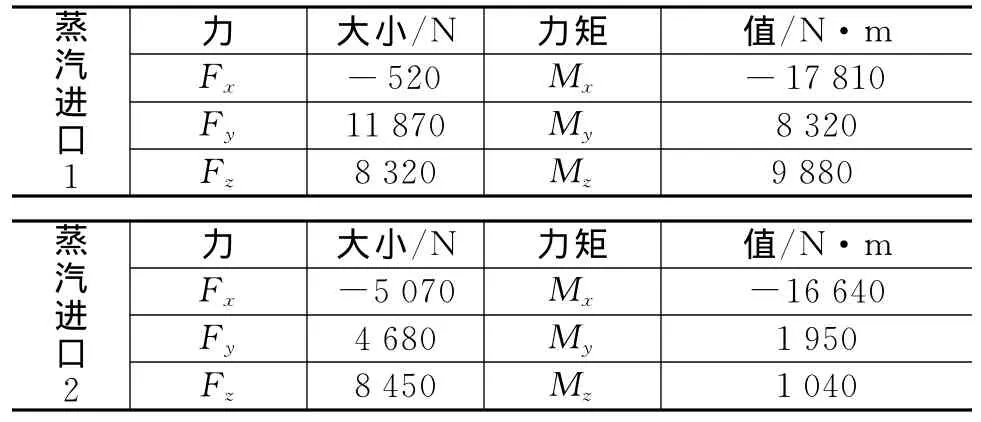

該汽水分離器所用材料SA-336F91的性能參數(具體見表3~表6)。

表3 材料SA-336F91的許用應力

表4 材料SA-336F91的彈性模量及泊松比

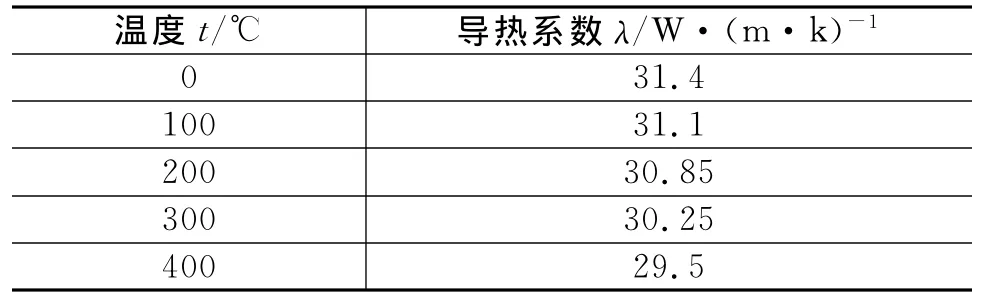

表5 材料SA-336F91的導熱系數

表6 材料SA-336F91的熱膨脹系數

在汽水分離器運行安全性的分析中,主要是考慮蒸汽入口接管切向斜接結構的應力集中問題,在GB150.3-2011的設計標準中,尚無此類斜接管的開孔補強計算方法,為此采用ANSYS軟件對其進行應力分析。汽水分離器從264℃升溫至345℃,按照1.57℃/min的溫升速率計算,由此可知,啟動升溫時間為51.5min,即3 090s。

現主要研究汽水分離器的蒸汽入口接管切向斜接結構的安全問題,筒身模型選取長度為2 000 mm,該長度已經超過JB/T4732-1995(2005年確認)所規定的局部應力區[2],其他部位的結構對此區域的影響可忽略不計。在此基礎上,建立模型,進行分析計算。

1 斜接結構的應力分析

1.1 結構分析

機械載荷即為內壓及蒸汽入口處的推力和力矩對切向斜接結構的作用力,考察載荷在其處的一次局部薄膜應力是否滿足要求。計算時,用186號單元(此單元的特點是六面體模型,20個節點,每個節點有3個自由度,可有效分析材料的塑性應變和蠕變),此單元結構在某些特殊位置會退化成四面體單元,非常適合于分析研究切向斜接管根部區域幾何結構的不規則性。

為此,建立有限元幾何模型,如圖2所示。單元網格數為284 808個,節點數量為359 600個。

圖2 整體及局部有限元模型

對有限元模型加載設計壓力、接管推力及力矩等機械載荷,并進行計算,得到汽水分離器的應力分布圖。選取該區域的最大應力點,并經過最大應力點畫出最短路徑A-A;同時,根據應力強度分布情況,選出可能是應力最大的路徑B-B,如圖3所示。因為蒸汽入口處切向斜接結構存在應力集中現象,所以最大應力點出現在切向斜接結構內壁處。

圖3 汽水分離器的應力分布和應力分析路徑

1.2 溫度場分析

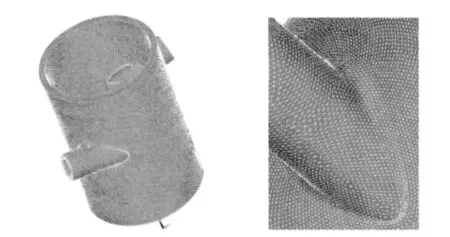

在加載溫度場時,選用90號單元,該單元有六面體20個結點單元,此單元亦可退化成四面體單元,適用于溫度場。熱應力是當溫度發生變化,結構的自由熱變形被外部約束限制時所引起的應力,屬于二次應力,在加載時要選用工作溫度。因此,設置蒸汽接管及筒體的外壁參考溫度為264℃,蒸汽入口及筒身內壁溫度為345℃。蒸汽將與接管內壁發生強制對流換熱。對流換熱系數[3]的確定可以根據公式:

式中:λ—水蒸汽的導熱系數,W/(m·℃);

x—接管直徑,m;

Rex—以x為特征長度的雷諾數,Rex=

u—流體流速,m/s;

v—流體動力粘度,m2/s;

Pr—普朗特系數。

根據該公式,計算出對流換熱系數的平均值:

hx=1 000W/(m2·K)。

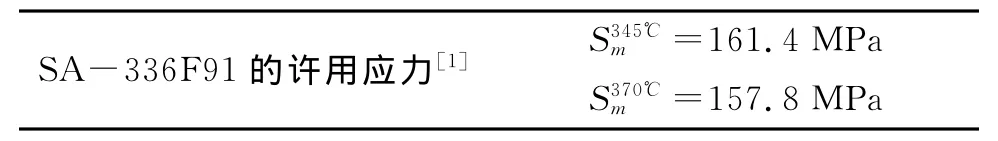

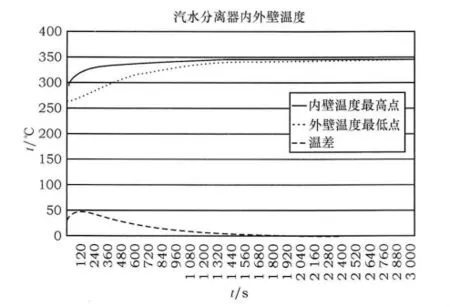

對流換熱的熱量由內壁向外壁傳導,由于設備外壁設置有保溫層,因此,在加載溫度場時,認為外壁是絕熱的。在整個換熱及導熱的過程中,內外壁以不同的速率升溫,通過選取設備在啟動階段中各時刻的內、外壁溫度,可以繪制內外壁的溫度變化曲線,以此判斷汽水分離器蒸汽入口接管切向斜接結構的最大值應力出現的時刻。圖4為汽水分離器啟動階段每隔30s取樣一次,所獲的設備內外壁溫度變化曲線。

圖4 汽水分離器內外壁溫度

由圖4可知,內壁在開始階段升溫迅速,然后趨于平緩;外壁升溫連續增加,最后不斷接近于內壁溫度,在第3 090s時,溫差僅為0.218℃。在150s時,汽水分離器內、外壁的溫差最大,此時的溫差約為48.881℃,即設備應力最大值出現在該時刻。

1.3 熱固耦合分析

熱固載荷主要分析機械載荷(包括內壓、接管推力及力矩)和溫度載荷對設備切向斜接結構的作用,考察其二次應力是否滿足要求。分析時,選用熱固耦合98號單元,并采用工作溫度和壓力進行計算,計算中加熱蒸汽及切向斜接管內壁、筒體內壁之間施加對流換熱系數1 000W/(m2·K)。

在分離器的啟動階段,雖然內壓不變,但在升溫過程中,由于不同時刻的切向斜接結構所受熱應力是變化的,因此,在整個升溫階段需要保證每一時刻該結構的強度均能滿足要求。為此,在計算過程中,每隔30s,對瞬態熱固耦合結果進行一次取樣。整理所得的取樣結果,歸納后,可劃分出幾個重要的分界點。

升溫30s時,汽水分離器在機械載荷和熱載荷的共同作用下,應力的最大點出現在切向斜接管外壁根部,該時刻的應力分布狀態,如圖5所示。

圖5 設備在30s時應力強度分布/Pa

從30s到1 200s之間,應力最大點位置未發生變化,應力最大點數值變化趨勢是先增大后減小,在150s時,應力出現了最大值168MPa,該時的應力分布,如圖6所示。校核啟動工況下的應力強度,僅需校核該時刻的應力值即可。

圖6 設備在150s時應力強度分布/Pa

從1 200s到3 090s之間,應力最大點從接管區域的外壁轉移到內壁,且最大應力點數值不斷增大。在3 090s時,設備內、外壁溫差約0.218℃,熱應力幾乎為零。該時刻的應力分布,如圖7、圖8所示。

2 應力計算的結果評定

分離器在設計工況下,最大應力點出現在接管區域的內壁,通過最大應力點繪制A路徑(見圖3),得出接管根部的局部薄膜應力值為62.33MPa;分離器在啟動的整個階段,應力最大點出現在150s時刻,通過最大點繪制B路徑(見圖6),得出接管根部的二次應力的應力值為152.9MPa。2條危險路徑應力值的評定結果,如表7所示。

表7 計算應力的評定結果

通過應力計算可知,在分離器整個啟動過程中,切向斜接管的根部區域的強度是足夠的,設備運行是安全的。

3 分析結果

通過對分離器的應力分析,可知分離器的切向斜接管的應力分布,由此可得分析結果。

(1)對汽水分離器每隔30s進行瞬態熱固耦合結果取樣,由應力分析可知,在設備的啟動階段,由于汽水分離器蒸汽入口切向斜接結構存在嚴重的應力集中,因此,應力最大點必然出現在該結構的外壁或內壁。

(2)從分離器啟動至其運行1 200s過程中,由于溫度載荷產生的二次應力比機械載荷產生的一次應力大,且二者方向不一致,因此,這段時間內,汽水分離器蒸汽入口部分的應力最大點始終出現在切向斜接結構的外壁,但因汽水分離器內、外壁溫差的變化趨勢為先增大后減小,所以,應力最大點數值變化趨勢亦為先增大后減小,且在150s時,應力出現了最大值。

(3)從分離器啟動1 200s至正常運行過程中,由于汽水分離器內、外壁的溫差相差不大,導致溫度載荷產生的二次應力比機械載荷產生的一次應力小,且二者方向仍然不同,因此,汽水分離器蒸汽入口部分的應力最大點轉移到切向斜接結構的內壁,且應力最大點數值變化趨勢為先減小后增大(即二次應力越來越小,與一次應力相抵消的能力越來越小)。

4 結 語

通過對汽水分離器的應力計算,可得出汽水分離器蒸汽入口斜接接管最大應力點出現的時刻及所在位置,這不僅可對今后的設計提供相應的依據,對工程計算亦有一定的參考價值。