急冷條件下NiAl-Mo三元共晶合金的組織形成機制*

邊文花 代富平 王偉麗 趙宇龍

(西北工業大學應用物理系,西安 710072)

(2012年6月7日收到;2012年9月16日收到修改稿)

1 引言

具有B2結構的NiAl金屬間化合物具有熔點高、密度低、高溫抗氧化性和高楊氏模量等優點,因此,NiAl金屬間化合物基結構材料在高溫應用領域被認為是取代Ni基超合金結構材料的重要材料,近年來已成為國內外材料科學和凝聚態物理領域共同關注的研究熱點[1?5].但是由于NiAl相又具有室溫下較脆和高溫下強度變低的不足,在航空航天和核能工程等尖端領域還不能達到服役要求,因此導致NiAl基結構材料還沒有得到充分的實際應用.研究表明,晶粒細化和摻雜微合金化元素可以改善這一缺陷,而深過冷快速凝固實驗可以使合金發生顯著的晶粒細化[6?8].還可以采用所謂的原位復合法(in-situ composite)將NiAl相和Cr,Mo,W,Ta等高溫金屬構成兩相共晶的復合材料,甚至可以選取近共晶點附近的合金成分,形成共晶基底上鑲嵌細小初生相枝晶的復合材料.這種方法通過添加第二相可以同時解決這兩個問題.研究發現常規條件下NiAl-X(X=Cr,Mo,W)偽二元共晶合金中的Cr,Mo,W等第二相纖維組織能夠增強NiAl金屬間化合物結構材料的彈性、強度和韌性等力學特性[9?11].

NiAl-Mo三元兩相共晶在近平衡凝固條件下涉及兩個相的競爭形核與協同生長,其平衡凝固條件下的共晶組織主要呈現為纖維狀組織的Mo分布在NiAl基體相內.但是在急冷快速凝固條件下,晶體的形核和長大都發生很大的變化,固液界面前沿的局部平衡被打破,使得凝固組織結構發生顯著的變化.目前采用快速凝固的手段研究NiAl化合物的組織形成規律的研究報道還較少.因此,本文采用單輥急冷技術研究NiAl-Mo三元兩相合金的快速凝固過程.通過研究常規條件和急冷過程凝固組織形態的變化規律,揭示不同凝固條件下NiAl-Mo三元共晶合金的組織特征和形成機理,以及共晶相之間的共生生長機制.

2 實驗方法

NiAl-Mo三元共晶合金由高純Ni(99.99%),Al(99.99%)和Mo(99.99%)在Ar氣保護下采用超高真空電弧爐熔煉配置而成,每個樣品的質量約為2 g.實驗前,把母合金裝入底部開有1 mm噴嘴的Φ16 mm×150 mm石英試管中,再將試管安裝在單輥設備的輥輪頂部,保持1—2 mm的間隙.將系統抽真空至5×10?5Pa后反充高純Ar氣,利用電磁感應加熱的辦法將試樣加熱熔化.確保合金熔體具有較好的流動性之后采用高壓惰性氣體將熔體經試管噴嘴吹下,下落的熔體接觸到高速旋轉的輥面而快速凝固成薄帶狀樣品.

急冷快速凝固實驗可以通過改變Cu輥轉速來調整合金熔體的冷卻速率.實驗過程中輥面線速度控制在10—50 m/s之間.實驗結束后,將單輥急冷法得到的合金條帶按輥速不同進行分類鑲嵌和拋光,并采用1 mL HF+2 mL HNO3+8 mL H2O的腐蝕劑進行腐蝕,以便于金相觀察分析.利用Rigaku D/max 2500型X-射線衍射儀(XRD)和場發射掃描電子顯微鏡(FEI Sirion 200)分別對樣品進行相組成和組織形貌分析表征.

3 實驗結果與分析討論

3.1 常規條件下的合金組織

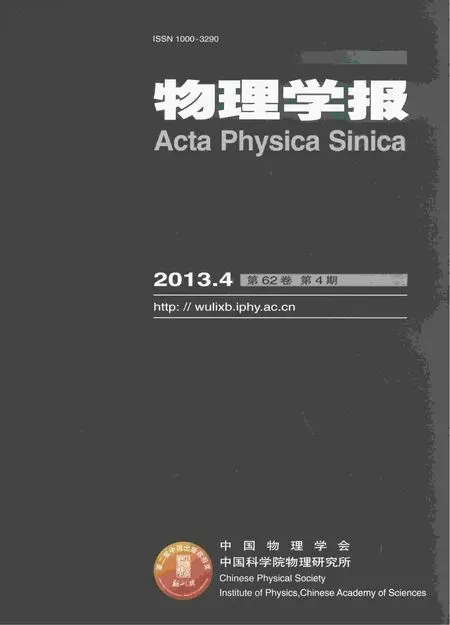

常規條件下NiAl-Mo三元共晶合金的實驗結果如圖1(a)所示,組織結構主要由B2結構的NiAl相和bcc結構的Mo固溶體相組成.圖1(b)顯示為NiAl-Mo三元共晶合金常規條件下的宏觀凝固組織,主要由兩相共晶組成的共晶胞連續生長而成.將其組織放大觀察,則得到如圖1(c)所示的精細的共晶組織,圖中三個共晶胞競爭長大,可以明顯看出常規條件下NiAl-Mo合金的凝固組織由白色的Mo固溶體和黑色的NiAl基體相組成典型的共晶組織.由于是自由生長,所以兩相共晶組成的共晶胞的宏觀生長方向具有隨機性.在不同的共晶胞內,棒狀的Mo鑲嵌在NiAl基體中呈現“菊花”狀的組織形態.在共晶胞心處的Mo固溶體相尺寸較小,由于結晶潛熱的釋放,使得在共晶胞內部組織較外圍組織更加細密一些.此外,凝固過程中有少數NiAl初生相的生成,并且初生相作為共晶胞的形核點,使得兩相共晶依附著它快速生長,如圖1(d)所示.

圖1 常規條件下三元NiAl-Mo共晶合金試樣的相組成和組織結構 (a)XRD圖譜;(b)組織形貌;(c)共晶晶胞;(d)初生相組織

3.2 單輥急冷條件下合金條帶的組織演變規律

3.2.1 相組成和組織結構

單輥急冷條件下的凝固過程是一個亞穩快速凝固過程,對凝固樣品的相組成、相結構和組織形態都有很大的影響.為了確定急冷條件下NiAl-Mo三元共晶合金條帶的相組成,對不同輥速下的合金條帶樣品進行XRD分析,結果如圖2(a)所示.實驗發現,不同輥速下合金條帶的凝固組織均由NiAl相和Mo固溶體相組成,與母合金的相組成一致,說明單輥急冷條件下沒有新的亞穩相生成.從XRD衍射圖譜上可以看出,在不同輥速條件下,B2結構的NiAl相和bcc結構的Mo固溶體相最強衍射峰分別為(110)NiAl和(110)Mo,這說明兩個共晶相之間的協同生長具有(110)NiAl//(110)Mo取向關系.此外,合金條帶在快速凝固時NiAl金屬間化合物相的固溶度和有序程度發生一定的變化,導致該相的晶格常數隨輥速的變化而變化.根據文獻報道,B2結構的NiAl金屬間化合物相在不同合金體系中的晶格常數變化較大.D′eutier等[12]在Ni-Al-As體系中測得NiAl晶格常數為2.8874?A;Zhang等[13]在Ca-Al-Ni體系中測得NiAl晶格常數為2.8786?A.在單輥急冷條件下快速凝固的合金條帶中NiAl的晶格常數均大于此值,且隨著輥速的增加而逐漸增大.這主要是由于Mo元素在快速凝固過程中固溶于NiAl相中引起的.此外,隨著輥速的增大,冷卻速度急劇增加,B2結構的NiAl相晶體結構也發生一定程度的畸變.因此,NiAl相的晶格常數隨著輥速的增加而呈現逐漸增大的趨勢.

圖2 不同輥速下三元NiAl-Mo合金急冷條帶的 (a)XRD圖譜;(b)NiAl相的晶格常數

3.2.2 急冷條件下樣品的凝固組織特征

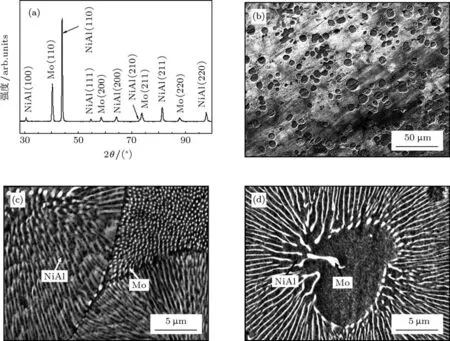

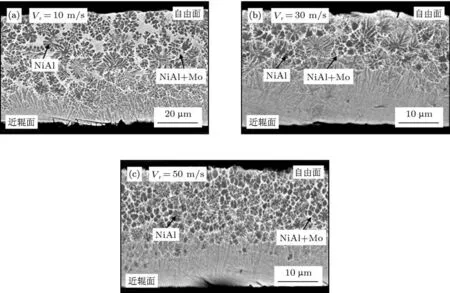

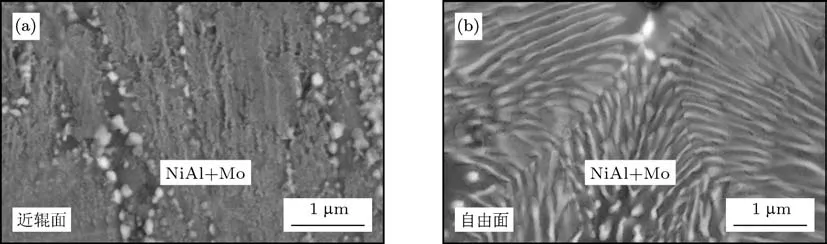

通過調節單輥輥速實現三元NiAl-Mo共晶合金的急冷快速凝固,獲得了單輥輥速從Vr=10 m/s到Vr=50 m/s范圍內5個輥速的合金條帶樣品.圖3所示為不同輥速對應合金條帶縱剖面的凝固組織特征,其中黑色相為NiAl相,白色部分為NiAl+Mo共晶組織,如圖5(b)所示共晶組織中的白色相為Mo相[14].可以看出,近輥面和自由面區域的凝固組織具有明顯的形貌差異,自由面形成了以NiAl相等軸晶為框架的兩相共存的凝固組織,而近輥面處則形成了NiAl初生相的柱狀晶組織.圖3(a)是輥速為10 m/s時合金條帶的凝固組織.整個條帶在近自由面區域的微觀特征形成了明顯的NiAl初生相相等軸枝晶鑲嵌在NiAl+Mo兩相共晶基底上的組織形貌,而近輥面處則主要是NiAl初生相的柱狀晶組織,柱狀晶區域在整個條帶中所占體積分數較小.當輥速增加至30 m/s時,形成了如圖3(b)所示的急冷凝固組織.近自由面區域的NiAl相等軸晶晶粒的尺寸變小,鑲嵌在如圖5(b)所示的NiAl+Mo兩相共晶基底上,而近輥面處的柱狀晶區域體積分數明顯增大,柱狀晶晶粒尺寸明顯細化,并呈現如圖5(a)所示的共晶組織形態.當輥速增至50 m/s時,近自由面處的NiAl相等軸晶晶粒變得非常細小,近輥面處的柱狀晶區也變成非常細小的晶粒,組織發生了明顯的細化,如圖3(c)所示.

為了進一步分析組織演變規律,圖4給出了不同輥速條件下所對應的自由面區域的組織放大照片.可以發現,近自由面區域主要形成了NiAl相等軸枝晶鑲嵌在NiAl+Mo兩相共晶基底的組織形貌.由于受到近輥面處的剪切力作用,使得合金熔體具有一定的離心作用,再加上近輥面和近自由面兩個區域的合金熔體具有很大的溫度梯度,冷速差異很大,導致均一的三元NiAl-Mo共晶合金熔體在凝固前發生了一定的宏觀偏析,進而造成了近自由面區NiAl相的成分相對增多,形成了偏離過共晶合金的凝固組織[15].

圖3 不同輥速三元NiAl-Mo合金急冷條帶厚度截面的凝固組織

圖4 近自由面處三元NiAl-Mo共晶合金急冷條帶厚度截面的凝固組織

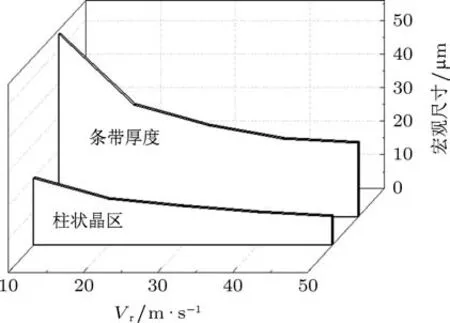

圖6為不同輥速條件下合金條帶的厚度和近輥面區域形成的柱狀晶厚度.隨著輥速由10 m/s增加到50 m/s,合金條帶的厚度由54.4μm變薄為22μm,而近輥面的柱狀晶區厚度也由20μm減小到8.5μm.這是由于隨著輥速的增大,合金熔體澆鑄到輥面上后受到的剪切力增大,導致合金熔體在輥面上的黏附力減小,因此,大的輥速制備得到的合金條帶厚度減小.此外,不同輥速對應的合金條帶組織有比較大的變化,這都同合金熔體在快速凝固過程中的傳熱傳質相關.

圖5 輥速為30 m/s三元NiAl-Mo合金急冷條帶厚度截面 (a)近輥面共晶組織;(b)自由面共晶組織

圖6 單輥急冷合金條帶的宏觀尺寸隨輥速的變化關系

3.2.3 合金的傳熱分析

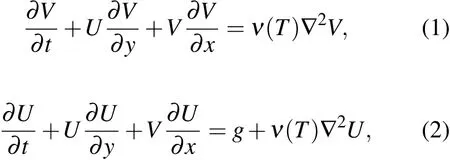

在單輥急冷條件下,合金的熱歷史對理解合金的快速凝固機制具有重要的指導意義,然而對合金熔體溫度進行實時測量難度很大.因此,將Navier-Stokes方程、連續性方程和熱傳導方程相耦合,對合金條帶的冷卻速率進行理論計算.

Navier-Stokes方程為

其中V和U分別為x和y方向的分速度,g為重力加速度,ν(T)=ν0exp(E/RT)為熔體動力學黏度系數.

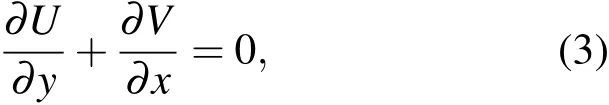

連續性方程為

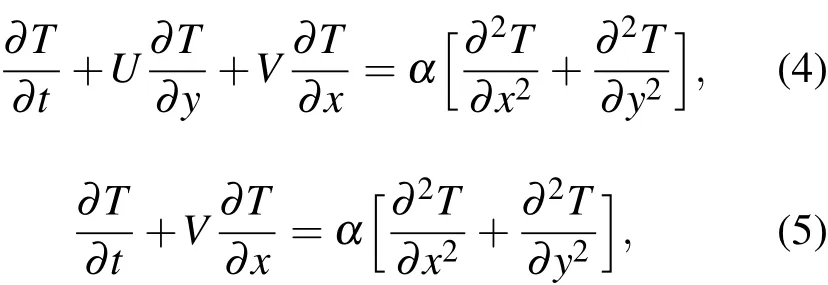

熔體和固體的熱傳導方程分別為

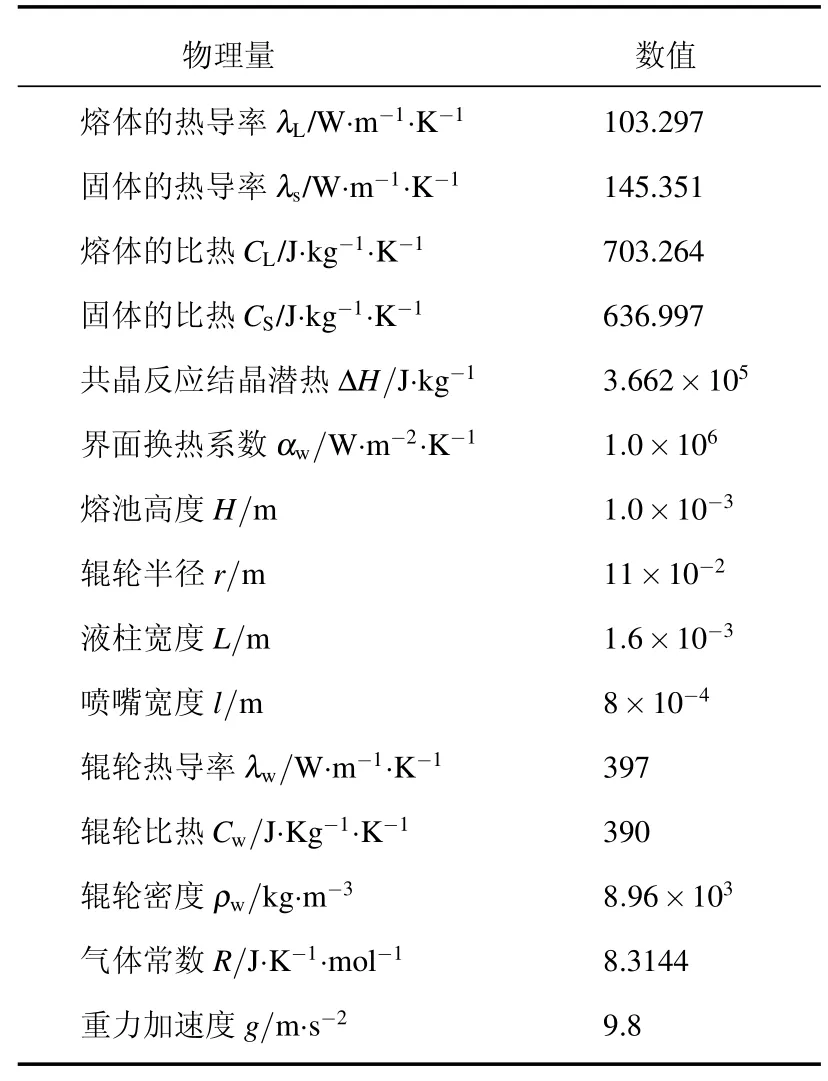

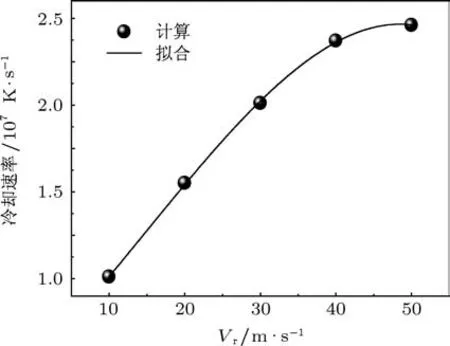

式中T為溫度,α為熱擴散系數,α=k/(ρ(T)Cp),Cp為熱容.計算中采用表觀熱容法計入結晶潛熱對金屬凝固過程的影響,具體計算過程見文獻[16,17].理論計算中所用物性參數如表1所示.由(1)—(5)式理論計算了不同輥速下合金條帶的冷卻速率,結果如圖7所示.隨著輥速的增大,合金條帶冷卻速率從1.01×107K/s增大到2.46×107K/s.當輥速Vr=10 m/s時,合金條帶冷卻速率為1.01×107K/s,條帶厚度為54.4μm.合金熔體因受銅輥的激冷作用,發生瞬間形核和快速生長,促使晶粒在極短的時間內來不及長大就已經凝固.同時,熔體在快速凝固過程中釋放出大量的結晶潛熱,出現再輝過程,促使枝晶發生熔斷,形成如圖3(a)和圖4(a)所示的凝固組織.在近輥面區形成了晶粒細小的柱狀晶區,厚度約為20μm.在自由面區NiAl相呈現粗大等軸晶形態.這是由于在近輥面區受銅輥的激冷作用冷速較大,沿條帶厚度方向凝固層熱阻逐漸增大,冷卻速率減小,晶粒生長為粗大等軸晶.當輥速增大為Vr=30 m/s時,合金條帶冷卻速率增大到2.01×107K/s.冷卻速率的增大使柱狀晶區厚度所占比例有所增大.如圖6所示,隨輥速的增大,合金條帶的厚度逐漸減小,而柱狀晶區的厚度相對條帶厚度呈增大趨勢.條帶厚度的減小,使沿條帶厚度方向凝固層熱阻的影響減弱,從而自由面和近輥面冷卻速率的差異減小,促使自由面區兩相共晶組織體積分數減小,如圖3(b)和圖4(b)所示.冷卻速率的增大,也促使NiAl相等軸晶發生細化.當輥速繼續增大到Vr=50 m/s時,合金條帶冷卻速率增大到2.46×107K/s,條帶厚度僅為22μm.冷卻速率的進一步增大,使熔體凝固過程中晶粒生長時間更短,晶粒更加細小.如圖3(c)和圖4(c)所示,NiAl相等軸晶細化更加明顯,近輥面的柱狀晶區也變成更加細密的晶粒.可見,隨著輥速的增大,合金條帶冷卻速率也隨著增大,高的冷卻速率破壞了合金的平界面穩定生長,從而改變了常規條件下的微觀組織形態.

表1 理論計算所用NiAl-Mo共晶合金物性參數

合金熔體在單輥急冷快速凝固過程中的冷卻速率比常規條件下的冷速要大至少3個數量級,因此其組織變化非常明顯.在常規條件下,形成的主要是規則的共晶組織.但是,急冷快速凝固條件下抑制了兩相之間的溶質擴散,進而導致兩相共晶的生長受到限制,使得優先形核的NiAl相以等軸晶的形式在自由面生長,而在冷速更高的近輥面處,則形成了柱狀晶組織,占有較小體積分數的Mo固溶體相則主要在NiAl枝晶間隙生長.

圖7 合金條帶的冷卻速率隨輥速的變化關系

4 結論

1)常規條件下NiAl-Mo三元共晶合金的微觀組織表現為棒狀的Mo鑲嵌在NiAl相基體中,形成了類似“菊花”狀的共晶胞組織形態.各相在共晶胞內部組織細小,而在胞界上由于結晶潛熱的釋放使其組織變得粗大.

2)常規條件下和單輥急冷條件下得到的合金樣品均由B2結構的NiAl金屬間化合物和bcc結構的Mo固溶體兩相組成.兩種實驗條件下兩相均具有(110)晶面優先生長的趨勢,共晶相之間的協同生長具有(110)NiAl//(110)Mo取向關系.單輥急冷條件下,隨著輥速(冷卻速率)的增加,NiAl相的晶格常數也逐漸增大.

3)計算發現,合金熔體在單輥急冷實驗中的冷卻速率隨著輥速的增大而增大,在10—50 m/s輥速范圍內,合金條帶的冷卻速率從1.01×107K/s逐漸增大到2.46×107K/s.隨著輥速(冷卻速率)的增加,合金條帶的厚度從54.4μm減小至22μm.

4)在不同輥速條件下形成的合金條帶凝固組織均由近輥面的柱狀晶區和近自由面的等軸晶區組成.隨著輥速增大,雖然合金條帶的厚度逐漸減小,但是近輥面的柱狀晶區厚度與條帶厚度相比,所占比例逐漸增大,且晶粒發生了明顯細化.

在實驗和分析過程中得到徐錦鋒教授、夏瑱超、廖霜、李留輝等同事的有益幫助,在此謹致謝忱.

[1]Bei H,George P G 2005 Acta Mater.53 69

[2]Ferrandini P,Batista WW,Caram R 2004 J.Alloys Compd.381 91

[3]Gao Q,Guo J T,Huai K W 2007 Intermetallics 15 734

[4]Tang L Z,Zhang Z G,Li S S,Gong S K 2010 Trans.Nonferrous Met.Soc.China 20 212

[5]Sun H P,Shen J,Zhang J F,Fu H Z 2010 Rare Metal Mat.Eng.39 1009(in Chinese)[蘇慧平,沈軍,張建飛,傅恒志2010稀有金屬材料與工程39 1009]

[6]Liang Y C,Guo J T,Zhou L Z,Zhang C L,Lin J D 2010 Mater.Lett.64 1707

[7]Ebrahimi F,Shrivatava S 1998 Acta Mater.46 1493

[8]Gali A,Bei H,George E P 2010 Acta Mater.58 421

[9]Rablbauer R,Fischer R,Frommeyer G 2004 Z.Metallkd.95 525

[10]Frommeyer G,Rablbauer R,Schafer H J 2010 Intermetallics 18 299

[11]Xie Y,Guo J T,Zhou L Z,Chen H D,Long O Y 2010 Trans.Nonferrous Met.Soc.China 20 2265

[12]Deputier S,Guerin R,Ballini Y,Guivarch A 1995 J.Alloys Compd.217 13

[13]Zhang Q A,Zhao G P,Hou Q Y,Wu H Y 2005 Mater.Sci.Eng.A 397 113

[14]Dudova M,Kucharova K,Bartak T,Bei H,George E P,Somsen C,Dlouhy A 2011 Scripta Mater.65 699

[15]Poirier D,Salcudean M 1988 J.Heat Transfer 110 562

[16]Xu J F,Wei B B 2004 Acta Phys.Sin.53 1909(in Chinese)[徐錦鋒,魏炳波2004物理學報53 1909]

[17]Li Z Q,Wang WL,Zhai W,Wei B B 2011 Acta Phys.Sin.60 108101(in Chinese)[李志強,王偉麗,翟薇,魏炳波2011物理學報 60 108101]