鋁合金低倍堿蝕槽結垢抑制方法

(河南中孚實業股份有限公司,河南 鞏義 451261)

在鋁合金低倍組織檢驗過程中,首先要對試樣進行堿腐蝕處理,消除試樣的雜物,使試樣能清晰的顯示組織狀況。在生產性化驗室中,低倍分析試樣多,且試樣狀況復雜,堿腐蝕工作繁重。隨著工作時間和工作量的增加,在堿蝕槽內的堿蝕液與試樣反應,產生相應的堿蝕產物,緊附于容器內壁,形成結構密實、質地堅硬的整塊白色結垢。在清理堿蝕容器時,只能用錘子、鑿子一點點鑿下來,勞動強度很大。且現在生產化驗室用的堿蝕容器多為PVC 材質的方形槽,冬天氣溫低的時候,槽子焊縫脆性大,在清理堿蝕槽時如果動作過大,容易造成槽子開裂,損壞。因此,能如何抑制堿蝕產物結垢就成了保護堿蝕槽,減輕勞動強度,提高檢驗數量的關鍵問題。

一 實驗背景

鋁合金低倍試樣堿蝕液的成份為濃度80~120g/L的NaOH 溶液①。NaOH 溶液中的NaOH 具有強腐蝕性,與鋁合金試樣及表面的其它雜質反應,從而達到清除試樣檢驗面雜質,清晰顯現試樣組織的目的。在這個過程中,堿溶液中的NaOH 與鋁等金屬反應,生成鋁鹽等白色小顆粒沉淀。該沉淀經長時間靜置、下沉、脫水,形成結構密實,質地堅硬的高強度塊狀結垢,緊緊附著在堿蝕槽的壁上和底部。在堿蝕液中加入酒石酸鉀鈉②,可以抑制高強度堿蝕結垢的形成,而形成一種結構松散的白色乳狀沉淀,并下沉在堿蝕槽的底部,與NaOH 溶液分為兩層,并不影響NaOH 溶液的使用。

二 試驗步驟

1.在NaOH 溶液里加入酒石酸鉀鈉防止沉淀結垢的可行性

在5個1000ml 燒杯內分別加入配制好的15%NaOH 溶液500ml,依次在每個燒杯中加入酒石酸鉀鈉9g、11g、13g、15g、17g,然后分別在每個燒杯中加入等重量、同形狀的鋁合金試樣(20mm* 20mm* 20mmm)4 塊。在室溫20℃條件下反應。在反應約20小時后,1號燒杯出現白色膠狀沉淀,沉在杯底,上層為透明NaOH 溶液。2、3、4、5號燒杯中全部呈現白色膠狀沉淀,無NaOH 溶液,已無法再和鋁合金試樣反應。

經過該實驗,我們得出兩個結論:1、15%的NaOH 溶液加入酒石酸鉀鈉,再放入鋁合金試樣,的確可以生成白色膠狀沉淀,鋁合金試樣也按預期目標被充分堿蝕,達到檢驗要求。2、當加入的酒石酸鉀鈉的用量不同時,生成的白色膠狀沉淀量也不同。過多加入酒石酸鉀鈉,會造成生成過多白色膠狀沉淀,使NaOH 溶液無法再次使用。

2.確定合適的酒石酸鉀鈉加入量

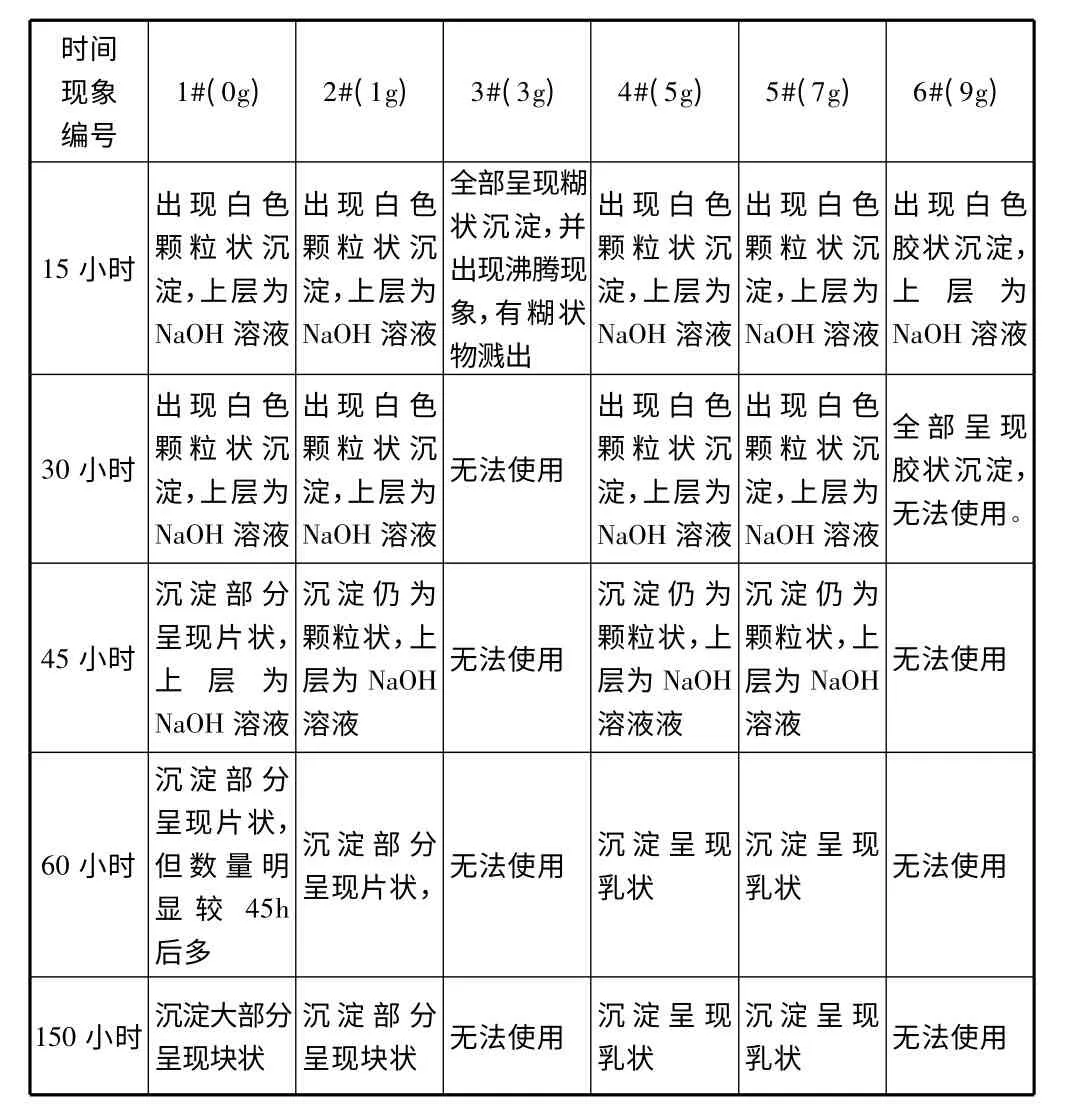

分別在6個1000ml 燒杯中加入配制好的15%的NaOH 溶液500ml,然后依次在每個燒杯中加入酒石酸鉀鈉0g、1g、3g、5g、7g、9g,分別在每個燒杯中加入等量的鋁合金試樣(20mm*20mm* 20mmm)4 塊,在室溫20℃條件下反應,試驗時間、現象如下表:

時間現象編號1#(0g) 2#(1g) 3#(3g) 4#(5g) 5#(7g) 6#(9g)15小時出現白色顆粒狀沉淀,上層為NaOH 溶液出現白色顆粒狀沉淀,上層為NaOH 溶液全部呈現糊狀沉淀,并出現沸騰現象,有糊狀物濺出出現白色顆粒狀沉淀,上層為NaOH 溶液出現白色顆粒狀沉淀,上層為NaOH 溶液出現白色膠狀沉淀,上層 為NaOH 溶液30小時出現白色顆粒狀沉淀,上層為NaOH 溶液出現白色顆粒狀沉淀,上層為NaOH 溶液無法使用出現白色顆粒狀沉淀,上層為NaOH 溶液出現白色顆粒狀沉淀,上層為NaOH 溶液全部呈現膠狀沉淀,無法使用。45小時沉淀部分呈現片狀,上層 為NaOH 溶液沉淀仍為顆粒狀,上層為NaOH溶液無法使用沉淀仍為顆粒狀,上層為NaOH溶液液沉淀仍為顆粒狀,上層為NaOH溶液無法使用60小時沉淀部分呈現片狀,但數量明顯較 45h后多沉淀部分呈現片狀,無法使用 沉淀呈現乳狀沉淀呈現乳狀無法使用150小時 沉淀大部分呈現塊狀沉淀部分呈現塊狀 無法使用 沉淀呈現乳狀沉淀呈現乳狀無法使用

由實驗可以得出結論:在15%的NaOH 堿蝕溶液中,按照5~7g/500ml 溶液加入酒石酸鉀鈉,生成白色乳狀沉淀,不結塊,有很好的流動性,并與NaOH 溶液分層,即能達到NaOH 溶液再利用的目的,又可以很輕松的清理沉淀,給清理工作帶來很大方便。

3.加入酒石酸鉀鈉是否影響堿蝕效果

為驗證加入的酒石酸鉀鈉是否對鋁合金堿蝕產生影響,進行加入和不加入的對比實驗。分別在1#、2#兩個1000ml 燒杯中加入配制好的15%的NaOH 溶液500ml,在2#燒杯中加入酒石酸鉀鈉5g,分別在兩個燒杯中放入鋁合金試樣(20mm*20mm* 20mmm)進行堿蝕,0.5小時后取出,進行比對,試樣處理效果一致,完全達到檢驗要求。

4.生產條件下的使用酒石酸鉀鈉的效果

在堿蝕槽(480mm* 480mm* 600mm)內加入配制好的15%的NaOH 溶液,經計算溶液體積約為76L,按照5g/500ml比例加入酒石酸鉀鈉760g,按照正常程序進行使用。在第60天,經過12小時的靜置后,堿蝕槽內溶液分為兩層,上層為NaOH 溶液,下層為白色沉淀,沉淀呈現為乳狀,可將NaOH 溶液和沉淀分離,沉淀倒入其他容器進行下步回收處理。而在堿蝕槽壁上和底部均未出現沉淀結垢。整個清理過程不超過10分鐘。

三 結論

經反復實驗和實際工作中的使用后驗證,在濃度為15%的NaOH 溶液中按比例加入酒石酸鉀鈉,可有效避免在鋁合金低倍分析堿蝕過程中沉淀結垢。該方法造價低,使用方便,沒有危險性,對現有試樣制備工藝沒有影響,還可以提高堿蝕液的重復再利用,保護堿蝕槽底壁,降低檢驗人員清理堿蝕槽的勞動強度,值得在實際檢驗工作中推廣。

[1]《變形鋁及鋁合金制品低倍組織檢驗方法(GB/T 3246.2-2000)》國家質量技術監督局

[2]《鋁及鋁合金牌號與金相圖譜速用速查及金相檢驗技術創新應用指導手冊》.趙志遠.中國知識出版社ISBN 988-97854-2-3