濮深18-側1井φ127 mm 套管回接固井技術

王正軍,趙休龍,覃 樂,張 勇

(中國石化中原石油勘探局固井工程處,河南濮陽457001)

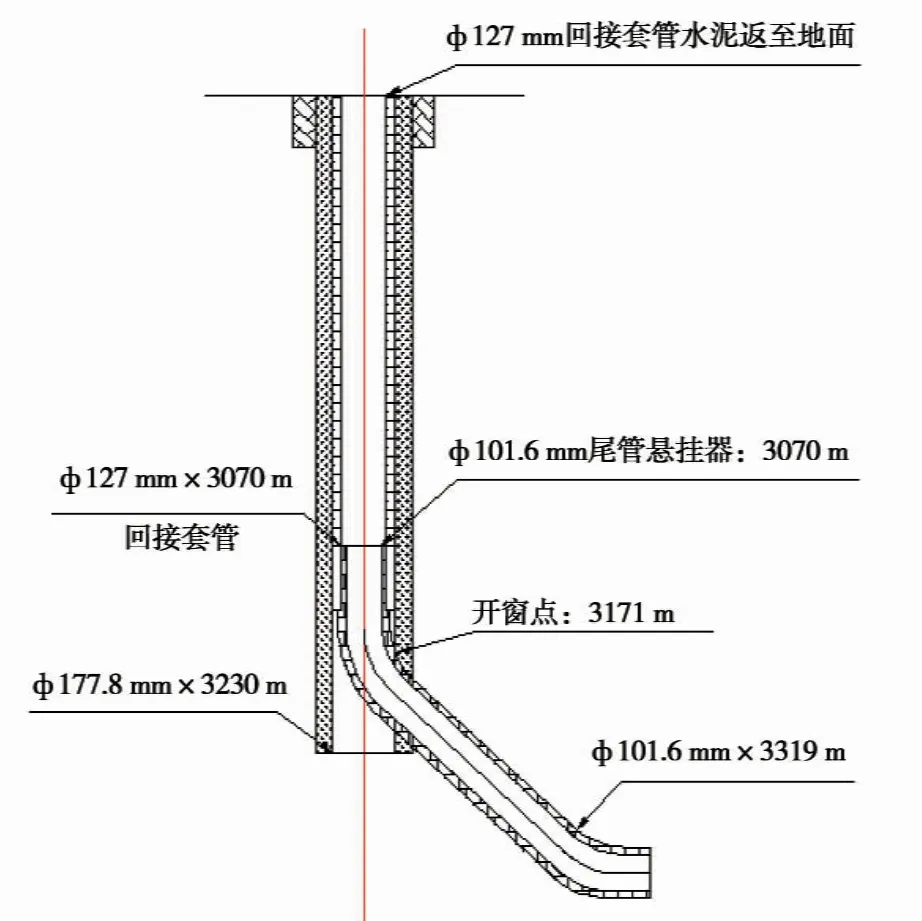

濮深18-側1井是中原油田部署在泥巖層中第一口非常規重點井,也是高壓深層稠油小井眼開窗側鉆井,設計在φ177.8 mm 套管內用φ149.3 mm鉆頭開窗側鉆至井深3 319 m,在3 070 m 懸掛φ101.6 mm 尾管完井,但因φ101.6 mm 尾管固井油氣竄槽形成通道,稠油從井口溢出,決定采用φ127 mm 套管回接至井口。井身結構見圖1。由于回接套管與下部φ101.6 mm 尾管外環空存在通道,為壓穩異常高壓油氣層,井筒內油基鉆井液密度高達2.10 g/cm3,下 完 套 管 用4 L/s 排 量 循 環(泵 壓12 MPa)發生井漏,停泵后井口溢流,開泵循環溢流量增大,使尾管回接固井難度增大。為保證固井質量和防止水泥漏失污染產層,通過優選前置液,改進回接裝置和控量加壓等技術措施,使本井回接固井順利,固井質量優良。

1 套管回接固井難點

1.1 套管內壁油污清除困難

為保護油氣層和順利鉆進,φ149.3 mm 鉆頭開窗鉆進過程中,使用密度2.10 g/cm3油基鉆井液,φ177.8 mm 套管內壁長時間受油基泥漿侵泡已形成油膜和泥餅,加之φ101.6 mm 尾管固井油氣竄槽,稠油從φ177.8 mm 套管內溢出,套管內壁存在油污和結臘。因此有效清除套管壁泥餅、油膜和油污是保證固井質量的難點。

1.2 固井壓穩與防漏

由于φ101.6 mm 尾管固井后高壓油氣上竄,導致尾管重合段套管外無水泥,稠油從φ101.6 mm 套管環空上竄外溢,φ127 mm 回接套管環空與高壓油氣層間已形成通道,下完套管用4 L/s排量循環(泵壓12 MPa)發生井漏,停泵后井口溢流,溢流量最大時關井套壓達13 MPa。固井不但要防止水泥漿漏失污染產層,而且要保證固井整個過程始終壓穩高壓油氣層。

圖1 濮深18-側1井井身結構

1.3 回接筒處密封易失效

回接套管固井中,回接插頭提離回接筒一般在0.5 m 左右,固井替漿結束后下放管串插入回接筒,這樣很容易造成回接筒處無水泥或者形成混漿,回接筒處水泥封固質量難以保證。高壓油氣井套管回接固井后,在后期的開采中,回接筒處成為最容易密封失效的薄弱環節。

2 技術措施

2.1 選用油膜清洗劑

在φ177.8 mm 套管內開窗側鉆時采用油基鉆井液,套管內壁已經形成泥餅和油膜,加之φ101.6 mm 尾管固井后油氣竄槽,原油涌入φ177.8 mm 套管內,在套管內壁形成油污。由于地層壓力高,井筒內鉆井液密度高達2.10 g/cm3,無法采用清水內加入表面活性劑作為前置液來清洗套管壁的泥餅和油污,經過實驗優選,采用在鉆井液內加入15%油膜清除劑作為沖洗液,考慮到油膜清除劑和套管內壁接觸時間必須大于10分鐘,確定其用量為30 m3。固井施工前,在水基鉆井液內加入15%油膜清洗劑注入井內,再注入密度1.85 g/cm3加重隔離液5 m3。注入密度2.0g/cm3前導水泥漿4 m3,利用其較好的流動性提高對套管內壁泥餅的沖刷。

2.2 控制排量

控制循環和固井施工排量防止漏失。由于本井漏失層為泥巖,泥巖中不存在裂縫性漏層,分析認為循環過程中發生漏失,是由于循環壓力加上井內鉆井液的液柱壓力大于地層孔隙壓力,鉆井液被擠入地層,地層壓力也隨之增大。而停泵后,井內循環壓力撤銷,地層壓力大于井底泥漿柱的壓力,把循環時擠入地層的鉆井液回吐出來造成了井口溢流。所以在固井前,應停泵或者小排量循環讓擠入地層中的鉆井液完全回吐出來,使地層壓力恢復到其原有狀態,防止固井后泥漿回吐造成環空竄槽。在開泵循環時,采用小排量頂通,小排量循環出井筒內所有鉆井液,然后慢慢增加排量,同時要做好泥漿計量,觀察是否漏失,另外,固井時控制注替排量不超過漏失時循環的最大排量。

2.3 改進回接裝置

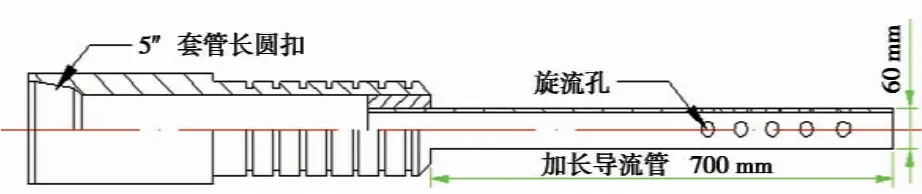

改進回接裝置提高回接筒處封固質量。回接筒處是高壓油氣井后期開采中套管串損壞的薄弱環節,不能單純靠回接筒密封件來達到長久密封,所以必須提高回接筒處水泥環的質量,用良好的水泥環和回接筒密封件雙作用來達到回接筒處的長久密封。為保證回接筒處的水泥環質量,就必須避免回接固井中回接筒處混漿或者無水泥,所以對回接插頭進行改進,在回接插頭頂端安裝一根長度0.7 m,直徑φ60 mm 帶有旋流孔的鋁制加長導流管,這樣在注水泥時回接插頭提離回接筒0.5 m 后,帶有旋流孔的導流管仍插在回接筒內,水泥漿通過導流管能完全置換掉回接筒內鉆井液,這就避免了回接套管固井時回接筒處無水泥或者產生混漿的問題。回接插頭加長導流管在固井后鉆回接浮箍時可鉆掉,不影響后期采油管柱的下入。回接插頭加長導流管結構見圖2。

圖2 回接插頭加長導流管結構圖

2.4 控量擠水泥

控制環空擠入量進行加回壓提高尾管重合段封固質量。為提高φ101.6 mm 尾管重合段封固質量,回接套管固井后,采取從環空擠水泥對尾管重合段進行補救封固,由于存在井漏,為防止擠入水泥漿漏進入地層污染產層,擠入水泥漿量以φ101.6 mm 尾管重合段外環空總量為限,擠水泥后環空帶壓候凝,同時可以防止地層回吐鉆井液造成泥漿竄槽。

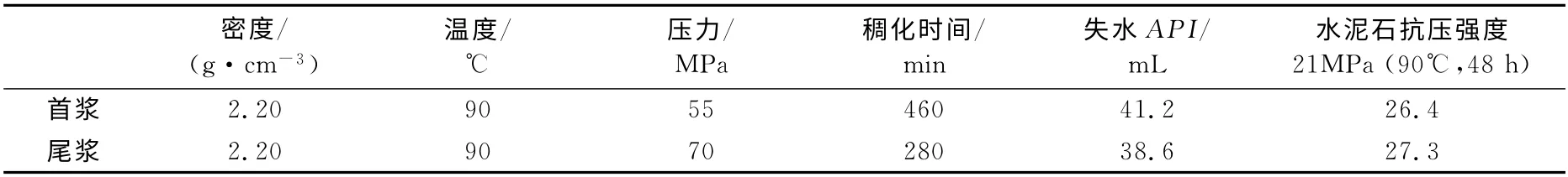

2.5 雙凝水泥漿技術

由于地層壓力高,井筒鉆井液密度高達2.20 g/cm3,回接套管環空與高壓油氣層形成通道,所以固井選用水泥漿密度必須考慮壓穩地層,解決好水泥侯凝期間油氣竄槽問題。通過實驗優選,選用加入鈦鐵礦的高密度水泥漿體系,采用雙凝水泥漿技術解決侯凝期間水泥漿失重引起的油氣竄槽。水泥漿性能見表1,配方如下:

首漿:D 級水泥+加重劑60%+分散劑1.0%+降失水劑5.0%+穩定劑1.0%+緩凝劑0.4%。

尾漿:D 級水泥+加重劑60%+分散劑1.0%+降失水劑5.0%+穩定劑1.0%+早強劑1.5%+緩凝劑0.3%。

3 現場施工

①下完套管后,用水泥車以120 L/min排量頂通,泵壓16~17 MPa,20 min后慢慢降至12 MPa,改用鉆井泵單凡爾180 L/min循環2 h,發現井漏。改用水泥車以120 L/min排量循環1 h,停泵后井口溢流,30 min 后溢流量增大到約150 L/s,開泵以600 L/min排量循環,泵壓6~7 MPa,停泵后溢流量逐漸增大,關井觀察,套壓達13 MPa,截流循環6 h后套壓降至3 MPa。采用400 L/min排量循環,泵壓9~10 MPa,返出量正常,確定固井注替排量400 L/min。②停泵安裝水泥頭,觀察井口不溢流。③用大泵360 L/min排量注入密度2.08 g/cm3油膜清洗劑30 m3。④注入密度1.85 g/cm3加重隔離液5 m3,后跟配漿緩凝水1 m3。⑤注入平均密度2.02 g/cm3首漿13 m3,尾漿8 m3。⑥壓塞清水2 m3,大泵以360 L/min 排量頂替鉆井液26.3 m3,壓力從12 MPa迅速升至15 MPa,水泥車頂壓至20 MPa碰壓。⑦下放管串回插。⑧關封井器從環空擠水泥460 L,壓力19 MPa,觀察30 min壓力不降,關井候凝。

固井候凝48 h,變密度測聲幅,全井質量優良。

表1 濮深18-側1井回接固井水泥漿性能

4 結束語

(1)油膜清洗劑作為油基鉆井液固井前置液,能有效清除井壁和套管壁油膜油污,對提高固井質量具有良好的作用。

(2)回吐性漏失地層固井,必須確定不漏失時循環的最大排量,固井時以此排量為上限控制注替排量,以防止固井候凝期間回吐鉆井液竄槽。

(3)回接插頭加長導流管能有效提高回接固井回接筒處水泥封固質量。