低溫甲醇洗副產酸氣在變換催化劑硫化中的應用

(天津渤化永利化工股份有限公司,天津300420)

通過對二硫化碳作為硫化劑進行變換催化劑硫化的特點以及低溫甲醇洗副產酸氣的成份與性質的比較,提出利用低溫甲醇洗副產酸氣替代二硫化碳作為硫化劑進行變換催化劑硫化的工藝,并在甲醇變換催化劑硫化中成功應用并具有明顯優勢。

1 變換催化劑介紹

永利化工合成氨甲醇分廠有30萬t/a合成氨和50萬t/a甲醇兩套裝置,煤氣化工藝采用SHELL氣化工藝,粗煤氣中CO(干基)含量高達64%(傳統和早先引進的氣化工藝制得的原料煤氣中CO含量最高不超過48%),變換均采用耐硫變換工藝,催化劑均采用鈷鉬系耐硫變換催化劑,在使用前均需要硫化后方具備使用,其硫化的效果直接影響到催化劑性能。

鈷鉬系耐硫變換催化劑硫化前有效成份為CoO和MoO3,載體為鎂鋁方晶石,根據使用位置與溫度等的不同,添加堿金屬、稀土等添加劑對催化劑的性能進行適當調節;在大型合成氨和甲醇變換裝置上廣泛應用。鈷鉬系耐硫變換催化劑硫化技術是變換催化劑應用的關鍵步驟,合適的硫化技術不僅能發揮催化劑良好的變換活性和活性穩定性,能夠延長催化劑的使用壽命,而且還能直接影響變換工序的運行質量。

2 硫化劑

在催化劑的硫化過程中,無論采用何種硫化劑,最基本的硫化劑就是硫化氫(H2S)。因此只要在硫化條件下容易提供硫化氫的物質都可以作為硫化劑。常見的有:高硫煤氣、EM(乙硫醇)、NBM(正丁硫醇)、DMDS(二甲基二硫化物)、DMS(二甲基硫化物)、CS2(二硫化碳)、COS(硫氧化碳)、TNPS(二叔壬基多硫化物);目前工業應用中一般選擇CS2(二硫化碳)為硫化劑。

3 硫化工藝

鈷鉬系耐硫變換催化劑硫化工藝按工藝流程分為一次通過法和氣體循環法,在單爐催化劑硫化時一般采用氣體循環法,在雙爐或多爐同時硫化一般選用一次通過法;同時在多爐串聯變換工藝的硫化中,一般選用一次通過法。鈷鉬系耐硫變換催化劑硫化工藝按硫化劑種類分為高硫煤氣流化法、有機硫加氫流化法,比如二硫化碳加氫流化法就是機硫加氫流化法的一種。鈷鉬系耐硫變換催化劑硫化工藝采用那種硫化工藝其載氣均選用低壓氮氣。

目前因高硫煤氣流化法需要前工序提供高硫煤氣成本高,且在硫化過程中因煤氣中CO含量高同時反復發生硫化和變換反應,影響催化劑硫化后的使用性能,在工業應用中逐步被淘汰;目前工業上基本采用二硫化碳加氫流化法,即二硫化碳硫化工藝,然后再根據具體情況選擇一次通過法或氣體循環法。

4 低溫甲醇洗副產酸氣硫化法

4.1 低溫甲醇洗副產酸氣硫化法的提出

合成氨甲醇分廠有合成氨甲醇兩套裝置,煤氣凈化均為低溫甲醇洗工藝,低溫甲醇洗副產酸氣是富含硫化氫的混合氣體,主要成份為H2S、CO2、N2、COS以及少量的CO,根據硫化反應方程式可知,硫化反應的有效成份是H2S,同時COS也可作為硫化反應的硫的來源,CO2和N2對于硫化反應來講是惰性組分,CO含量很少對硫化反應影響較小,在硫化過程中可以不計;所以低溫甲醇洗副產酸氣可以作為鈷鉬系耐硫變換催化劑的硫化劑,從而首次提出采用低溫甲醇洗副產酸氣作為硫化劑的鈷鉬系耐硫變換催化劑流化工藝。低溫甲醇洗副產酸氣成份為:H2(0.39%),N2(22.40%),CO(1.65%),Ar(0.00%),CH4(0.00%),CO2(46.16%),H2S(22.32%),COS(6.05%),CH3OH(0.56%),H2O(0.00%),HCN(0.47%)。

4.2 低溫甲醇洗副產酸氣流化工藝

低溫甲醇洗副產酸氣流化工藝(簡稱酸氣硫化工藝)是采用低溫甲醇洗副產酸氣作為硫化劑,配以適量的H2,在氮氣作為載氣的情況下對鈷鉬系耐硫變換催化劑進行硫化的一種工藝,此工藝又可根據具體變換工藝流程分為并聯一次放空法和并聯氣體循環法、串聯一次放空法和串聯氣體循環法以及并聯串聯混合一次放空法和并聯串聯氣體循環法,單爐硫化按照串聯或并聯的一種特殊形式對待;具體的硫化工藝根據現場以及變換工藝流程特點進行選擇。以下就以QDB型催化劑硫化,串聯一次放空法為例進行簡要敘述。催化劑升溫前的準備工作:

催化劑裝填完畢,并氣密合格;氮氣系統置換合格,各導淋取樣分析O2≤0.1%;準備好低溫甲醇洗副產酸氣;準備好氫氣和低壓氮氣(氮氣量8000~12000Nm3/h)。

每噸QDB型催化劑理論消耗30標方H2S,一次放空法實際消耗約60標方H2S。(折合低溫甲醇洗副產酸氣分別為135 Nm3和270 Nm3)。

催化劑的升溫:

嚴格按升溫曲線,采用純氮氣對催化劑床層進行升溫,氮氣流量8000~12000Nm3/h,控制氮氣的升溫速率不超過50℃/h。

當催化劑進行自然恒溫時,排水必須完全,注意勤排各導淋;恒溫排水期間,控制床層上下相鄰兩點溫差不超過100℃。

催化劑的硫化:

當變換爐層溫度大于180℃,最低點大于130℃,同時排水結束后;配入氫氣繼續對催化劑床層進行升溫,氫氣的配入量使變換爐入口H2質量分數達到2%~3%。

當催化劑升溫至230℃時,床層最低點溫度不低于180℃,開始添加酸脫氣對催化劑進行硫化,觀察床層溫升變化情況,剛開始酸脫氣的補入量為60~80Nm3/h,使變換爐入口H2S質量分數達到0.1%~0.2%;隨著酸脫氣的配入床層溫度也隨之緩慢提高。

當床層溫度穩定后,逐步緩慢提高酸脫氣加入量至200~240Nm3/h,使變換爐入口H2S達到0.4%~0.6%,同時適當補入H2,保持入口H2含量在2%~3%,控制床層溫度在260~300℃,對催化劑進行硫化;同時要定時分析床層出口H2S和H2質量分數(每0.5h分析一次,維持床層入口H2在2%~3%)。

保證在較低的床層溫度(小于300℃)的條件下,使H2S穿透催化劑床層。H2S穿透的標志是連續兩次分析變換爐出口H2S質量分數超過1000×10-4%。

當H2S穿透床層后,開始以20~30℃/h的速率提高入口溫度使床層溫度達到340~380℃,進入硫化主期;硫化主期酸脫氣的配入量以控制變換爐出口H2S質量分數0.6%~1.0%。

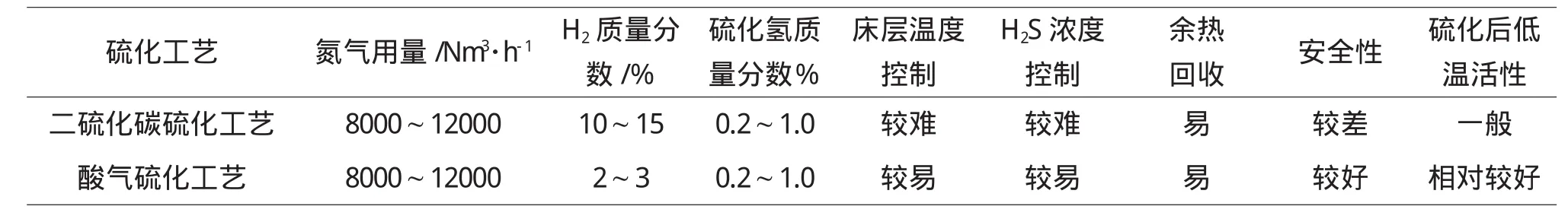

表1 硫化工藝比較分析

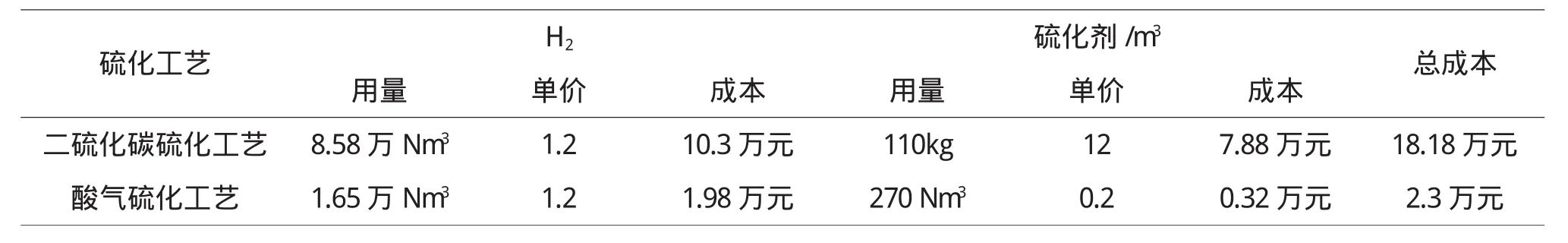

表2 甲醇變換硫化主要成本比較分析表 單價:元

硫化末期,維持催化劑的溫度在380~400℃進行高溫硫化4~6h,連續續三次分析變換爐進出口H2S濃度基本一致(每兩次分析的間隔時間要大于10min),則認為催化劑硫化結束。

5 在永利化工的應用

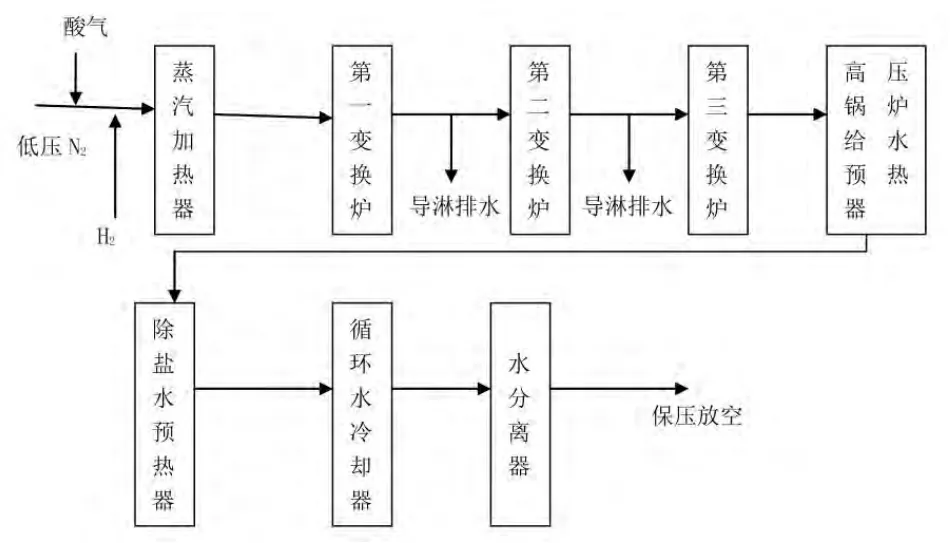

圖1 甲醇變換酸氣硫化工藝流程簡圖

2013年8 月永利化工甲醇變換一變和二變進行節能改造,將原高汽氣比耐硫變換鈷鉬系催化劑更換為低汽氣比耐硫變換鈷鉬系催化劑,酸氣硫化工藝首次在工業上應用。

根據永利化工實際情況,選用合成氨低溫甲醇洗酸氣加氫氣作為硫化劑,采用酸氣硫化工藝中的串聯一次放空法進行硫化;工藝流程簡圖見圖1。

此工藝流程的優點在于一次可以同時對甲醇變換系統進行整體升溫,降低導氣時溫度變換對設備的影響,減少因溫差引起的泄漏,同時利用一變升溫余熱給二變升溫、二變余熱給三變升溫,同時對整體熱量通過高壓鍋爐給水預熱器和除鹽水預熱器對升溫余熱和硫化反應熱進行回收;在硫化的同時就可實現對后系統升溫,縮短導氣準備時間;同時因采用了低壓的低溫甲醇洗副產酸氣(0.25MPa),有效降低了泄漏風險,提高了硫化過程的安全性;與傳統二硫化碳硫化工藝相比H2濃度低很多,H2用量明顯降低,同時在硫化過程中無裂解反應,H2S濃度易于控制,硫化期間催化劑床層溫度平穩,有利于催化劑平穩硫化,縮短硫化時間,為延長催化劑使用壽命奠定了基礎保障。

總體而言:酸氣硫化工藝安全性較好,有利于平穩催化劑,有利于延長催化劑使用壽命,具有明顯成本優勢。具體比較分析見表1和表2。

總之,永利化工首次提出使用低溫甲醇洗副產酸氣作為硫化劑的酸氣硫化工藝,并首次在甲醇變換催化劑硫化中成功應用,與傳統的二硫化碳硫化工藝相比具有明顯的安全、成本優勢,同時硫化時H2S濃度和催化劑床層溫度易于控制,有利于更好發揮催化劑性能,酸氣硫化工藝必將成為永利化工變換催化劑硫化的首選工藝,同時也為國內外同行提供可靠的經驗借鑒。