聚乙烯吡咯烷酮/聚(乙烯-乙烯醇)共混膜的制備及其油水分離性能

白云翔,吳國梁,張春芳,顧 瑾,孫余憑

(江南大學化學與材料工程學院,江蘇無錫214122)

1 前言

含油污水是城市和工業生產中常見的污染源,對環境和生態平衡的危害極大。膜分離技術是對含油污水進行深度處理的有效方法,適用范圍廣泛。分離過程中,物料流量變化雖然會影響產量,但不影響分離的質量,油的回收相對容易;分離過程在常溫下進行且無相變,裝置小,能耗低,分離過程可高度自動化[1]。通常用微濾膜和超濾膜進行含油污水的處理,由于疏水性膜材料如聚砜(PSF)、聚醚砜(PES)、聚丙烯腈(PAN)、聚偏氟乙烯(PVDF)、聚四氟乙烯(PYFE)等有很好的機械強度、化學和熱力學穩定性,而且初始過濾通量也較高,所以最先用來進行油水分離[2,3]。由于增加膜的親水性可以提高膜的油水分離性能,所以研究者也考慮直接使用親水性的膜材料來進行油水分離。常用的親水性膜材料有聚乙烯醇(PVA)和纖維素等。但是疏水性膜材料在進行油水分離時極易被污染,而親水性膜材料易溶脹溶解,機械性能差,因此考慮使用兩親性膜材料來進行油水分離[4]。聚(乙烯-乙烯醇)(EVAL)是由憎水性的乙烯鏈段和親水性的乙烯醇鏈段組成的半結晶無規共聚物,由于聚合物鏈上帶有一定比例的羥基,具有一定的親水性[5],因此在作為油水分離膜材料使用時其抗污染性能優異;而分子結構中的乙烯鏈段又賦予其優良的耐溶漲、耐熱和耐酸堿等性能[6],適用于含油污水處理過程。但是由于EVAL多孔膜的機械強度較差,尚難以滿足油水分離過程的工業化要求,因此必須通過改性提高其綜合性能。

本文將聚乙烯吡咯烷酮(PVP)共混加入EVAL中,通過浸沒沉淀法制得了PVP/EVAL共混膜并將其用于油水乳液分離,考察PVP的添加量對膜的結構、強度、親水性及油水分離性能的影響,以期制備出油水分離性能和機械性能優良的膜。

2 實驗部分

2.1 實驗材料

EVAL:牌號為H171B,乙烯含量38mol%,聚合度為1 000,日本可樂麗公司;PVP:牌號為K-30,Mn為40 000,國藥集團化學試劑有限公司;二甲基亞砜(DMSO):分析純,國藥集團化學試劑有限公司;大豆油:工業級,益海(泰州)糧油工業;十二烷基硫酸鈉(SDS):化學純,國藥集團化學試劑有限公司。

2.2 PVP/EVAL共混膜的制備

將EVAL和PVP加入DMSO中,其中EVAL為鑄膜液質量的15%,PVP分別為鑄膜液質量的0、2%、4%、6%、8%、10%,在60℃下加熱攪拌12 h充分溶解,然后在60℃下真空脫泡30m in,并繼續靜置6 h得到鑄膜液。用刮刀將鑄膜液在玻璃板上刮成約200μm厚的液膜并迅速浸入25℃去離子水凝固浴中成膜。將膜取出用去離子水清洗24 h以徹底除去多余溶劑,膜在測試前保存在去離子水中。

2.3 共混膜的表征

1)紅外光譜。用傅里葉轉換紅外光譜儀(FALA2000,ABB Corporation,美國)測定共混膜的紅外吸收光譜。

2)表面和斷面形貌。將干燥的膜在液氮中脆斷,樣品用導電雙面膠固定在試驗臺上,噴金處理后用掃描電子顯微鏡(S4800,Hitachi,日本)觀察。

3)力學性能。膜的力學性能在微機控制電子萬能試驗機(深圳市凱強利機械有限公司)上測試,拉伸速度為10mm/m in。

4)接觸角。采用座滴法用接觸角測量儀(OCA 40,Data physics,德國)測試超純水在共混膜表面的接觸角,通過微機攝像記錄其靜態和動態接觸角。

2.4 共混膜的油水分離性能

含油水樣自配,油樣采用大豆油,SDS為乳化劑,油與乳化劑的比例為9∶1,用FJ200-S型數顯高速分散均質機(上海標本模型廠)在6 000 r/m in下均質30min,制得油相濃度為0.9 g/L的油水乳液。在自制動態循環型膜性能評價裝置上進行油水分離試驗,油相濃度采用TU-1901雙光束紫外可見分光光度計在531 nm處測定[7],跨膜壓差為0.1MPa,操作溫度為20℃。膜通量由式(1)計算

式(1)中,V為Δt時間內透過膜的溶液體積,L;A為膜的有效截留面積,m2。膜的截留率為

在蔡家堡鄉、西山鄉、東山等鄉鎮建立馬鈴薯“青薯2號”“青薯9號”全膜覆蓋栽培技術標準化示范區80hm2,平均產量3.58×104kg,總產量達286.4×104kg;實現收入3.22萬元·hm-2,總產值257.76萬元(按0.9元/kg計算);與露地常規栽培相比,增產0.85×104kg,增產率31.14%,增收0.77萬元·hm-2;新增產量68.0×104kg,新增產值61.2萬元。

式(2)中,cp為過濾前油相濃度,cf為過濾后油相濃度。

為了考察膜的抗油污染能力,在油水分離后將污染過的膜取出放在去離子水中清洗30m in,然后測洗后膜的純水通量至達到穩定值Jw2。用洗后通量恢復率rFRR來評價膜的抗油污染能力,rFRR的計算方法為

rFRR值越大說明膜在進行油水分離時的抗油污染能力越高。

3 結果與討論

3.1 共混膜的表征

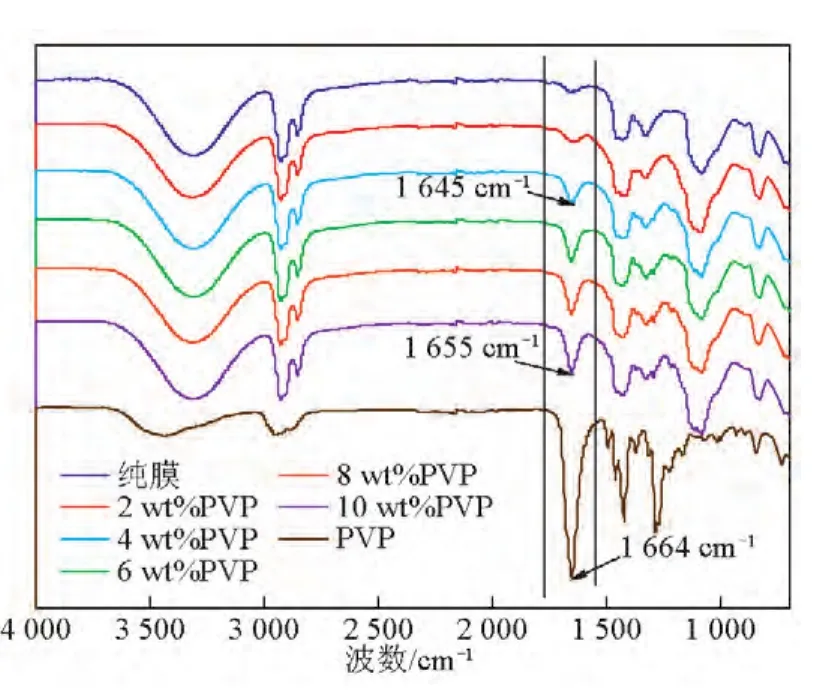

3.1.1 紅外光譜

圖1為純EVAL膜、PVP含量為2 w t%、4w t%、6 w t%、8 w t%和10 w t%的PVP/EVAL共混膜的FTIR譜圖。從圖1上可以看到PVP/EVAL膜的羰基峰在1 645~1 655 cm-1出現,并且隨著PVP含量增加而增加,這就表明在相轉化后,PVP殘余的量是和鑄膜液中PVP添加量相關的。并且隨PVP含量增加EVAL上的羰基峰向高波數方向移動,說明PVP和EVAL之間有較強的相互作用,進一步從PVP和EVAL的分子結構分析,二者可以形成分子間氫鍵。

圖1 純EVAL膜、PVP/EVAL共混膜和PVP的FTIR-ATR譜圖Fig.1 The FTIR-ATR spectra of pure EVAL membrane,PVP/EVAL blend membranes and PVP

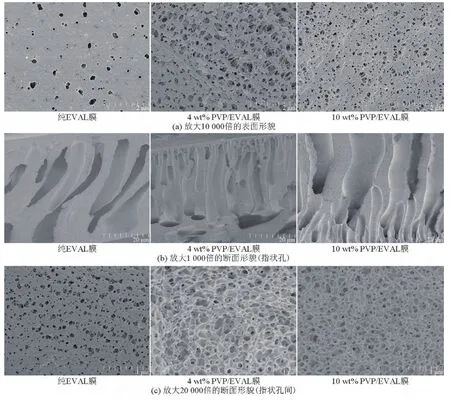

3.1.2 共混膜表面和斷面形態

從圖2a中純EVAL膜和PVP含量為4 w t%、10 w t%的PVP/EVAL共混膜的表面形貌可以看出,PVP/EVAL共混膜有著密集的孔結構。從圖2b中純EVAL膜和PVP含量為4 w t%、10 w t%的PVP/EVAL共混膜的斷面形貌可以看出,指狀大孔數量變多,但是到了PVP添加量為10 w t%時,指狀孔數量又減少很多,說明它的形成受到了抑制。從圖2c中純EVAL膜和PVP含量為4 w t%、10w t%的PVP/EVAL共混膜的指狀孔間斷面形貌可以看出,當PVP添加量為4w t%和10 w t%時,膜的支撐層出現了海綿狀孔結構。圖2充分說明了添加PVP能較顯著地改變EVAL膜的結構。

圖2 不同PVP含量PVP/EVAL共混膜的表面和斷面形貌Fig.2 The surface and cross section morphology of PVP/EVAL blend membranes with different PVP contents

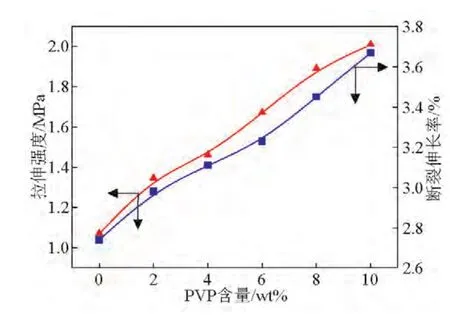

3.1.3 共混膜的力學性能

不同PVP含量PVP/EVAL共混膜的機械性能如圖3所示。從圖3可以看出,PVP/EVAL共混膜的拉伸強度和斷裂伸長率均隨PVP含量的增加而增大。純EVAL膜的拉伸強度與斷裂伸長率分別為1.07 MPa和2.74%,而PVP含量為10 w t%時PVP/EVAL共混膜的拉伸強度與斷裂伸長率增至2.01 MPa和3.67%,分別為純EVAL膜的1.88倍和1.34倍。由PVP/EVAL共混膜的表面和斷面形貌可以看出,隨著PVP添加量的增加,大孔的形成受到抑制,膜結構更加致密,因此拉伸強度和斷裂伸長率得到提高。此外,紅外譜圖顯示,PVP/EVAL共混膜中的PVP與EVAL之間存在分子間氫鍵,氫鍵作為一種物理交聯點,使共混膜的分子間形成網狀結構,這種網狀結構也可以提高膜的拉伸強度和斷裂伸長率。總之,共混添加PVP使得EVAL膜的機械強度有了較大的提高。

圖3 不同PVP含量PVP/EVAL共混膜的拉伸強度和斷裂伸長率Fig.3 Tensile strength and elongation at break of PVP/EVAL blend membranes with different PVP contents

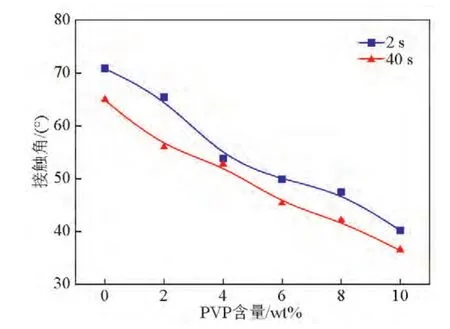

3.1.4 共混膜的親水性

圖4為PVP/EVAL共混膜在不同時間間隔內測定的水接觸角。隨著高親水性聚合物PVP的添加,接觸角很明顯地減小了,并且到了40 s時,接觸角比2 s時又有所下降。根據擴散控制模型[8,9],PVP/EVAL共混膜的水接觸角隨時間延長而減小的原因主要有兩個方面:首先,添加PVP使EVAL膜表面的極性增強,水滴易于在膜表面鋪展,使水接觸角減小;其次,EVAL膜本體內特別是膜孔壁上的PVP使膜內部孔壁的潤濕性增強,水滴在膜內部浸潤滲透的速率加快,從而導致膜表面水接觸角下降。

圖4 不同PVP含量PVP/EVAL共混膜的水接觸角Fig.4 Water contact angle of PVP/EVAL blend membranes with different PVP contents

3.2 共混膜的油水分離性能

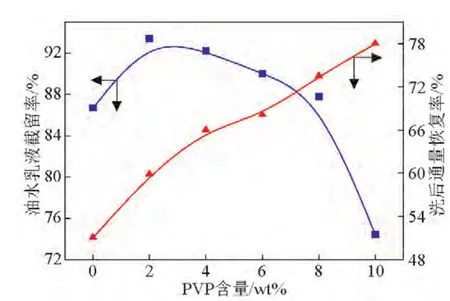

用不同PVP含量的共混膜對油相濃度為0.9 g/L的油水乳液進行過濾,過濾通量隨時間的變化如圖5所示,截留率和洗后通量恢復率的變化如圖6所示。由圖5可以看出,添加PVP后,相對于純EVAL膜,PVP/EVAL共混膜的油水分離通量有所增加,當PVP含量為4 w t%時,油水分離通量由純EVAL 膜的25.2 L/(m2·h)增至 45.5 L/(m2·h),為純EVAL膜的1.81倍。而當PVP含量為10w t%時,通量卻比純EVAL膜還要小。在油水分離初始階段,PVP添加量大的膜油水分離通量會較大。隨著過濾時間的增加,油滴逐漸在膜表面吸附形成富油相層,油水分離通量下降并隨著富油相的穩定,油水分離通量達到穩定值Jp。此時,隨著PVP添加量的增加,由于膜親水性的增加,膜表面對油相的吸附作用降低,富油相層減薄,Jp提高。由于PVP含量增加到一定程度,致使PVP/EVAL共混膜形成致密的膜表面,導致了通量的減小。

圖6 不同PVP添加量PVP/EVAL共混膜的油水乳液截留率和洗后通量恢復率Fig.6 Rejection ratio of oil/water emulsion and flux recovery ratio after wash of PVP/EVAL blend membranes with different PVP contents

從圖6中可以看出,當PVP含量為2w t%時,截留率最高,達到了93.4%,并且截留率隨著PVP添加量的增加而減小。根據膜的純水穩定通量Jw1和過濾油水乳液洗后的純水通量Jw2計算得到膜洗后通量恢復率rFFR,計算結果顯示在圖6中。從圖6可以看出,隨著PVP的添加,PVP/EVAL共混膜的洗后通量恢復率顯著上升。純EVAL膜的洗后通量恢復率為51%,而PVP含量為10w t%的PVP/EVAL共混膜的洗后通量恢復率增至77.98%,這直觀地反映了添加PVP起到了提高膜抗油污染能力的作用。由于共混添加PVP后,膜表面親水性增加,對油相的吸附作用減弱,因此在洗滌過程中油相更易離開膜表面,使膜的洗后通量顯著恢復,這對膜的工業化使用十分有利。

4 結語

1)PVP的加入可以較明顯地改變EVAL膜的結構,而且由于PVP與EVAL間好的相容性以及分子間氫鍵的作用使PVP含量為10 w t%的PVP/EVAL共混膜的拉伸強度和斷裂伸長率分別為純EVAL膜的1.88倍和1.34倍。

2)隨PVP含量的增加,共混膜的親水性增強。過濾油水乳液時,PVP含量為4w t%時,截留率比純EVAL膜略高,PVP/EVAL共混膜的穩定通量為純EVAL膜的1.81倍。

3)隨著PVP的添加,PVP/EVAL共混膜的洗后通量恢復率顯著上升。純EVAL膜的洗后通量恢復率為51%,而PVP含量為10w t%的PVP/EVAL共混膜的洗后通量恢復率增至77.98%,共混膜抗污染性能更優。

[1] 王 樞,褚良銀,陳文梅,等.油水分離膜的研究新進展[J].油田化學,2003,20(4):387-390.

[2] 李海波,胡莜敏,羅 茜.含油廢水的膜處理技術[J].過濾與分離,2000,10(4):10-14.

[3] Madaeni S S,Yeganeh M K.Microfiltration of emulsified oil wastewater[J].Journal of Porous Materials,2003,10(2):131-138.

[4] 李永鍵,王鴻儒.有機超濾膜的制備及在工業廢水處理中的應用進展 [J].水處理技術,2009,35(10):27-32.

[5] Matsuyama H,Kobayashi K,Maki T,eta1.Effect of the ethylene content of poly(ethylene-co-vinyl alcohol)on the formation of microporous membranes via thermally induced phase separation[J].Journal of Applied Polymer Science,2001,82(10):2583-2589.

[6] Avramescu M E,Sager WFC,Mulder M H V,et al.Preparation of ethylene vinylalcohol copoly mermembranes suitable for ligand coupling in affinity separation[J].Journal of Membrane Science,2002,210(1):155-173.

[7] Chen Wenjuan,Peng Jinming,Su Yanlei,et al.Separation of oil/water emulsion using pluronic F127 modified polyethersulfone ultrafiltration membranes[J].Separation and Purification Technology,2009,66(3):591-597.

[8] Matsuyama H,Nishiguchi M,Kitamura Y.Phase separation mechanism during membrane formation by dry-cast process[J].Journal of Applied Polymer Science,2000,77(4):776-782.

[9] Fontananova E,Jansen JC,Cristiano A,et al.Effect of additives in the casting solution on the formation of PVDF membranes[J].Desalination,2006,192(1-3):190-197.