淺析影響紗線質量的主要因素及解決方案

張永澤(, )

1 紗線質量的評價指標

研究紗線質量首先要了解紗線質量指標及相關分級規定,才能有針對性地采取措施,改進紗線質量。紗線的質量指標體系大致可以歸納為3大類:

(1)形狀狀態:線密度、直徑、粗度、細節、粗節、截面積等。

(2)表面狀態:棉結、雜質、毛羽、異纖、色澤等。

(3)內在狀態:強力、伸長、捻度、纖維伸直平行度、纖維分離度等。

2 影響紗線質量的因素分析

影響紗線質量的因素有很多方面,而且針對一些具體質量因素形成原因也涉及多個方面,在此不再逐一詳述,只針對總的紗線質量影響因素進行粗略的分析。

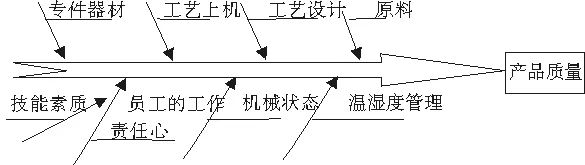

2.1 因素分析用魚刺圖進行分解(見圖1)

圖1 因素分析魚刺圖

2.2 影響紗線質量的主要因素

原料的品質與物理性能、工藝設計與工藝上機、設備狀態維護的好壞,專件器材的應用、試驗的分析與控制,職工技能素質和員工的工作責任心等人員管理,車間生產環境即車間溫濕度管理,這些影響紗線質量因素可能是獨立的,也可能是相互作用的。

3 影響紗線質量因素的原因分析

3.1 原料質量對紗線質量的影響

紗線原料一般為原棉,原棉主要品質指標為:短絨率、纖維細度、纖維長度、軋工質量、色澤和成熟度等產品指標,如果原棉產地不同又可分為地產棉、新疆棉和進口棉,部分地區原棉含糖率,也是一項重要檢測指標,上述這些指標在原棉進廠時必須由專業棉檢人員進行實驗,是技術科確定配棉比例的主要參考指標。

3.1.1短絨率的影響

原棉中一般短絨率控制在9%~12%為好,紡紗過程中短絨變成浮游纖維,無法控制造成紗線條干不勻,清梳兩工序增長率也要嚴格控制在4%以下。經驗可知,紡細號紗精梳條內短絨率約每增加2.5%,成品條干CV%值增加1%。CJ14.6 tex與C14.6 tex比較可知,CJ14.6 tex條干CV%值一般在13%左右,而C14.6 tex條干CV%值一般在16.5%左右,其主要原因就是由于棉條中短絨率的含量不同所造成的,因此嚴格控制短絨率是十分必要的。精梳紗與普梳紗比較具有“條干均、強力高,結雜小、毛羽少,光澤好”等特點,這就是由短絨含量的不同而造成的。如表1所示:

3.1.2原棉纖維細度對紗線質量的影響

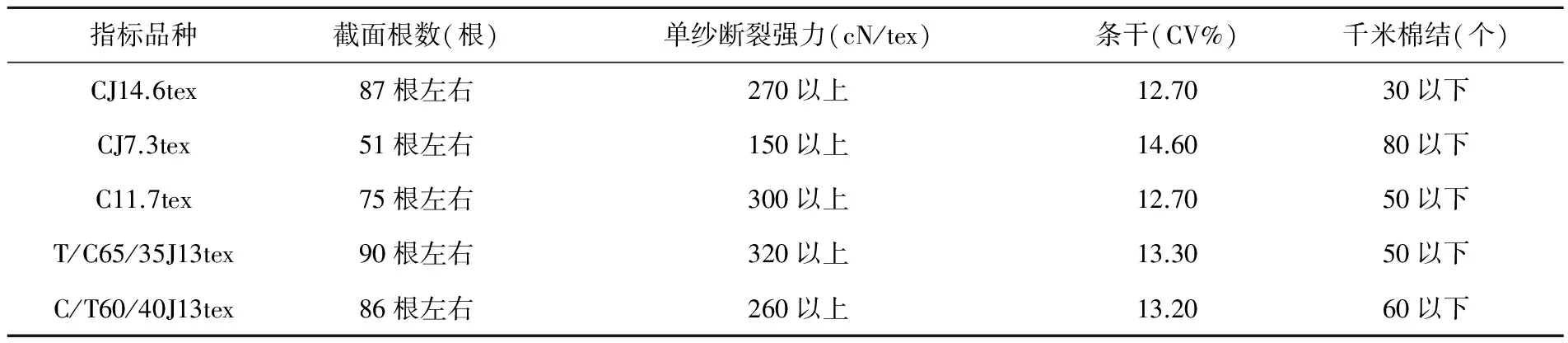

細度的大小與成紗的強力、條干、結雜等指標密切相關;纖維細度太粗成紗的截面根數減少,紗線內纖維抱合力差,造成強力下降,條干也差,紡紗過程中斷頭增多;而纖維太細,棉結上升,所以要適當掌握為好,實踐經驗可知,纖維細度可以反映為紗線截面纖維根數,能控制在如下數據就較為合理,如表2所示。

表1 條子內含短絨率不同對成紗指標的影響

表2 各品種紗線截面根數與成紗指標完成情況

3.1.3原棉中纖維長度的影響

纖維的長度可分為主體長度、平均長度和品質長度,在紡紗過程中的各機械工藝隔距是以纖維的品質長度來決定的,因而不同的纖維長度,各工序有不同的隔距,否則影響紗線質量的提高和紡紗的生產效率。一般情況下,在同品種紗號條件下,纖維長度越長紗線質量越好,如紡CJ11.7 tex紗用31 mm長度的纖維成紗條干一般在15%左右,而用37 mm長度的纖維成紗條干CV%值一般在12.5%左右;紡CJ14.6 tex用31 mm長度的纖維成紗條干一般在13.0%左右,紡CJ14.6 tex用37 mm長度的纖維成紗條干一般在11.5%左右,因此,纖維的長度與紗線質量有密切關系。

原棉的其它指標也同樣很重要:原棉因軋工方式不同可分為皮輥棉和鋸齒棉,皮輥棉纖維長度比較好,但是雜質和棉籽皮含量較大,鋸齒棉雜質較少但是容易給纖維長度造成損傷;原棉色澤不同容易造成紗線色差,或者布面染色后出現色差;成熟度會對纖維細度大小造成影響,常用馬克隆尼值(M)反應細度和成熟度。原棉馬克隆尼值大于4.8后,隨著馬克隆尼值的增大,紗線條干水平下降。但配棉平均馬克隆尼值并不是越低越好,當配棉平均馬克隆尼值低于3.6以下時,纖維成熟度低,易產生棉結,并且會影響棉紗吸色能力,造成成紗質量下降。要保持成紗條干水平的長期穩定,不能只注重配棉的色澤、成熟度、長度,還應重視纖維馬克隆尼值的選配。

目前新增一項異性纖維檢測,原棉中含有不同于棉的其它纖維最為典型的是塑料編織袋在籽棉加工時混入原棉,進入加工設備造成的,一旦清花工序挑揀不干凈,流入后續工序很難處理,嚴重影響布面染色質量。總之,配棉工作十分重要,原料的性能對成紗質量的提高有巨大影響,既本著節約成本,又要穩定質量,力爭做到合理搭配。

3.2 工藝參數設計與工藝上機對紗線質量影響

3.2.1清花、梳棉、精梳三個工序,工藝設計時,盡量做到以多排除短絨和棉結、雜質為基礎,強化對纖維分梳為主的工藝參數。對成紗指標要求較高的品種,在以上三個工序中,在保證前后供應的前提下,盡量掌握“輕定量,慢速度”的工藝,減少棉結產生。

3.2.2并條、粗紗、細紗三個工序以強化控制“浮游纖維”,提高纖維伸直度為主的工藝參數。尤其在細紗工序做好“強控制”是非常有利于提高成紗質量的。工藝參數必須根據原料品種和外部條件的變化而隨之變化。對不同用途用紗要盡量做到針對性的工藝設計。工藝參數設計是一個非常有效提高和改善紗線質量的關鍵環節,必須進行深入細致的研究。

3.2.3工藝設計故然重要,而工藝上機更為重要,由于某種原因,如果造成工藝不能上機,可能就會影響產品質量。因此,工藝設計人員不但要做好工藝設計工作,更重要的是檢查工藝是否上機,是否真正按照要求去做,并經常去檢查,經常深入一線,指導工作。工藝設計與工藝上機要全方位相結合,才能達到良好的效果。

3.3 設備狀態好壞對紗線質量影響

設備維護的好壞直接影響到產品質量的穩定與提高,設備上出現問題造成質量問題一般表現為“規律性”的疵點,所造成的問題可能是大面積的,紗線60%以上的質量波動是因為設備的維護與管理不到位,影響紗線質量的提高。例如:皮輥偏心、割傷,牙輪缺齒,羅拉彎曲,軸承磨損等方面的問題均會產生質量波動。

3.4 專件與器材對產品質量提高的影響

近幾年來,隨著一些工序對產品質量要求及檢測儀器的更新,越來越多的企業技術人員深深認識到專件在生產中的重要作用。專件是目前影響紗線質量提高的一個重要因素之一,如梳棉的針布型號,精梳的錫林與頂梳的型號,并、粗、細的皮輥,細紗的鋼領、羅拉、上下銷等專件。正規企業已經把紡紗專件與器材納入到了日常管理規程。

3.5 試驗的分析與控制

生產車間常規性實驗檢測很大程度擔當著質量監控的任務,各工序日常試驗項目:前紡清花工序的正卷率、伸長率、米重不勻率、橫向不勻率、除雜率和棉卷含雜率;梳棉工序生條重量不勻率、棉網清晰度、生條條干均勻度、落棉率、梳棉條1克內棉結雜質粒數和生條短絨率;精梳工序精梳條重量不勻率、條干不勻率、落棉率、1克棉條雜質棉結粒數和精梳條含短絨率;并條工序的重量不勻率和條干不勻率;粗紗工序的重量不勻率和條干不勻率;、細紗工序重量不勻率、單紗強力及其均勻度、條干均勻度、捻度不勻率和毛羽及斷頭的控制;絡并捻工序百管斷頭率和捻度不勻率,一定程度上反映了在制產品質量水平;另外生產車間的溫濕度和各車間在制品的回潮率的測量為重量不勻率計算提供依據。

3.6 職工技能素質和工作責任心等管理

生產車間的擋車工是產品最直接的制造者,其技能素質和工作責任心直接影響產品的產量和質量;車間設備保全保養人員是車間設備維修和保養人員,其技能素質和工作責任心影響著車間設備的狀態,也直接影響著設備生產效率、產品產量及質量;車間及其職能科室的工作人員從管理和服務角度提出要求,嚴抓管理。

3.7 車間生產環境即車間溫濕度管理

車間生產環境可以用下列幾項指標反映:車間溫度、車間濕度、生產設備噪音、車間粉塵含量、新風量和各種有毒氣體含量。這些指標直接關系到生產車間工人健康狀況和生產產品質量。車間生產環境除了生產設備噪聲外,其它指標項目主要與空調設備的效果有關,直接影響著車間工人的工作舒適度和健康狀況;另外由于棉纖維的吸濕原理導致不同工序條件下不同半成品產品狀態下棉纖維對濕度要求是不同的,如表3所示。同時相對濕度同車間溫度有很緊密的聯系。

表3 各生產工序相對濕度和回潮率

由于棉纖維表面具有棉蠟,對溫度的變化特別敏感。棉蠟在18.3℃時開始軟化,故溫度高時由于棉蠟的軟化使棉纖維更為柔軟。當溫度超過27℃時,棉蠟開始融化發粘,纖維將繞皮輥影響生產和質量。當溫度過低時因棉蠟出現硬化現象而使纖維失去它的柔軟性變得脆弱,進而對棉紡織廠的工藝生產帶來諸多不利影響。一般來說,當溫度在20~27℃時棉纖維受機械處理的效果最好。

綜合上述車間空調系統對于生產質量有非常重要的影響,同時也會影響工人的舒適度和勞動效率。

4 提高紗線質量的綜合對策

4.1 質量管理掌握的原則

4.1.1以夯實基礎性管理為指導方針,堅持紡紗全過程質量控制,以原料為基本條件,以設備為基礎條件,通過完善的管理體系將各工序之間和各班組之間質量問題責任劃分明確,對生產過程參數進行詳細記錄,便于責任倒查和經驗總結。設備要服從工藝,工藝要服從質量,質量服從客戶的要求。

4.1.2加強在制產品試驗分析,對在制產品中產生的質量波動,先分析產生原因,再制定相應的改進措施,并一切以預防為主,切不可出現問題后再去治理。嚴格工序間質量標準,明確不合格不進下工序,不合格不交付,不合格下工序不接受的標準。

4.2 加強紡紗的全過程質量控制

4.2.1制定原料進貨檢驗標準,并嚴格檢驗,如原料的長度、品級、短絨率、棉結雜質、細度、斷裂長度等指標。

4.2.2加強配棉工作,確保配棉原料的前后指標的延續性和穩定性,保證產品質量的穩定性與適應性,做到紡什么樣的品種,用什么樣的原料,既要保證質量的穩定性,又要采用最經濟的原料。

4.2.3制定在制品和產成品最終檢驗標準,并對產品分類、分檔考核,并對各工序比較重要檢驗指標,制定倒查責任制度。

4.2.4改進傳統的操作方法,制定同質量相適應的操作方法,如:接頭、巡回、清潔、各工序分段等。

4.2.5嚴格控制生產中各工序機械出現的機械波、工藝波,特別是控制并、粗、細三個工序機械上出現的問題。加強設備的保全保養周期,關注專件及器材維修和更換頻率,保證產品質量。

4.2.6建立技術管理人員質量信息反饋單,發現問題,以書面形式,反饋到相關工序及時處理。

4.2.7充分利用排列圖、控制圖、魚刺圖進行質量控制,對每個工序重要指標進行控制。

4.2.8制定同ISO9000相適應的質量標準,作為質量保證體系。

4.2.9制定梳棉、精梳落棉控制標準,并減少臺與臺之間的差異。

4.2.10制定各工序試驗周期,關鍵工序加大試驗周期,并做好試驗分析與預測工作。

4.2.11加強員工培訓,提高全員素質;同時培訓提高管理人員的業務水平和管理素質。

4.2.12加強空調設備維護管理,采取靈活方式調節設備參數,如遇到下雨時,可以多使用室外新風;另一方面各工序對溫濕度要求不同,盡可能采用獨立車間、獨立空調系統,盡可能保持生產過程中溫濕度穩定,有利于產品質量控制。

5 結束語

5.1紡紗質量管理是個系統工作,要從縱橫多方面進行研究與分析,抓住關鍵環節,在各工序中重點控制,達到理想指標。

5.2做好質量管理工作,技術上要敢于創新,要勤觀察、勤思索、勤動手,工作上養成嚴、細、認真的工作作風。

5.3紡紗質量管理是持續性的工作,制定各種管理制度、并嚴格落實執行,各工序之間進行質量把關。

[1] 郁覆方.紡織廠空氣調節(第二版)[M].北京:中國紡織出版社,1998.

[2] 中國紡織大學棉紡教研室.棉紡學(下)[M].北京:紡織工業出版社,1990.

[3] 倪士敏.棉紗條干均勻度與紗疵關系的理論分析與應用[J].紡織器材,2010,37(3):12—18.

[4] 馬忠智.加強車間溫濕度控制來穩定提高產品質量[J].河南紡織科技,2005,26(2):18—21.