不同干燥方式對胡蘿卜粉品質的影響

陳瑞娟,畢金峰*,陳芹芹,劉 璇,吳昕燁,周 沫,周禹含

(1.中國農業科學院農產品加工研究所,農業部農產品加工綜合性重點實驗室,北京 100193;2.沈陽農業大學食品學院,遼寧 沈陽 110061)

不同干燥方式對胡蘿卜粉品質的影響

陳瑞娟1,2,畢金峰1,*,陳芹芹1,劉 璇1,吳昕燁1,周 沫1,周禹含1,2

(1.中國農業科學院農產品加工研究所,農業部農產品加工綜合性重點實驗室,北京 100193;2.沈陽農業大學食品學院,遼寧 沈陽 110061)

分別采用熱風干燥、中短波紅外干燥、真空微波干燥、真空干燥4種干燥方式對胡蘿卜進行干燥制粉,對4種胡蘿卜粉的品質進行對比和分析。結果表明:胡蘿卜粉的色澤中a*值和復水能力的表現為中短波紅外干燥>真空干燥>真空微波干燥>熱風干燥;經過4種干燥方式制備的胡蘿卜粉吸油能力無明顯差異;中短波紅外干燥的胡蘿卜粉總糖和β-胡蘿卜素含量最高,真空干燥的胡蘿卜粉VC含量最高;綜合來看,中短波紅外干燥胡蘿卜粉品質優良,適宜于進行胡蘿卜粉加工的工業化生產。

熱風干燥;中短波紅外干燥;真空微波干燥;真空干燥;胡蘿卜粉;品質

胡蘿卜(Daucus carota L.)為雙子葉植物綱傘形科蘿卜屬的草本植物,起源于中亞和地中海地區,栽培歷史在2000年以上。元末傳入我國,故稱胡蘿卜,又名紅根、金筍、丁香蘿卜,為傘形科植物胡蘿卜的根。其肉質根供食用,是春季和冬季的主要蔬菜之一,享有“小人參”、“金筍”的美譽。它富含許多活性物質如胡蘿卜素、維生素、礦物質(鈣、鉀、鈉)和膳食纖維等[1]。我國是胡蘿卜種植面積比較大的國家,胡蘿卜采收后一般在-18℃條件下貯藏3個月。近些年來,干燥制粉成為果蔬加工和貯藏的一種趨勢[2],它具有廣泛的應用[3-4]。首先,制粉不僅可以增加產品的附加值還能夠減少運輸費用[5]。再者,胡蘿卜制粉不僅對原料的大小、形狀沒有嚴格的要求,不會產生殘渣造成環境污染[6],而且能充分利用原料中的膳食纖維和營養成分,實現原料的全效利用,是一種真正的綜合利用技術。近些年來,應用于胡蘿卜的干燥方式有很多。熱風干燥是應用最廣泛的干燥方式,中短波紅外干燥是較為新興的一種干燥方式,其波長范圍在1.0~4.0μm之間,紅外射線能量可直達物體表面而不需要通過加熱周圍空氣就可以實現產品的干燥;真空干燥也是近些年來應用較多的干燥方式,在這種干燥方式中處于負壓狀態下隔絕空氣使得部分在干燥過程中容易氧化等化學變化的物料更好的保持原有的特性,因此是隔絕空氣干燥的代表性干燥方式;而真空微波干燥是將真空干燥和微波干燥共同結合起來的一種聯合干燥方式。本實驗選取了這4種干燥方式對胡蘿卜進行了干燥,粉碎后對于不同干燥方法制備的胡蘿卜粉的物理性質和營養成分進行了對比及分析,以期為胡蘿卜粉的加工提供參考。

1 材料與方法

1.1 材料與試劑

新鮮胡蘿卜選購于北京新發地水果蔬菜批發市場,品種為紅芯三號。

葡萄糖(分析純) 國藥集團化學試劑有限公司;β-胡蘿卜素標準品(純度≥93%) 美國Sigma-Aldrich公司;石油醚、苯酚、草酸、抗壞血酸均為分析純 國藥集團化學試劑有限公司;玉米油(食品級) 北京艾森綠寶油脂有限公司;濃硫酸(分析純) 北京化工廠;2,6-二氯靛酚鈉 北京廣達恒益科技有限公司。

1.2 儀器與設備

FA-200德豐牌切片機 廣東省南海市德豐電熱設備廠;DHG-9123A恒溫鼓風干燥箱 上海精宏實驗設備有限公司;CNWB-3ZKP微波真空干燥箱 廣州萬程微波設備有限公司;VO200真空干燥設備 德國Memert公司;STC中短波紅外干燥設備 泰州圣泰科紅外科技有限公司;BSA4202S電子天平 德國Sartorius公司;3K15高速旋轉離心機 德國Sigma公司;DK-82b電熱恒溫水浴鍋 上海精宏實驗設備有限公司;UV-1800紫外分光光度儀 島津企業管理(中國)有限公司;KQ-500超聲波振蕩器 昆山市超聲儀器有限公司;JYL-B060九陽料理機 九陽股份有限公司;D-25L色差計 美國Hunter Lab公司。

1.3 方法

1.3.1 原料預處理

分選出大小整齊一致的胡蘿卜,清洗去泥沙,去皮后利用切片機切分成厚度為3mm直徑為2.8~4.6cm的胡蘿卜片。利用質量分數為0.15%的抗壞血酸護色3min,并在100℃條件下燙漂3min[7]。燙漂后的胡蘿卜片用流動水沖洗冷卻至室溫,并置于篩網上瀝去表面水分。實驗中的所用胡蘿卜原料均來自于同一批次。

1.3.2 干燥條件

每次稱取(300±5)g原料在不同干燥方式下進行干燥,各干燥方式的干燥條件根據預實驗結果和前任研究的基礎上確定。1)熱風干燥:干燥溫度70℃、風速2.5m/s、干燥時間4h。2)中短波紅外干燥:干燥溫度70℃、風速2.1m/s、功率1125W、干燥時間50min。3)真空微波干燥:溫度70℃、真空度76kPa、微波功率1.5kW、時間30min。4)真空干燥:溫度70℃、真空度1kPa、時間4h。

通過以上干燥方式干燥后物料的水分含量控制在安全水分含量內,均在8%以下。

1.3.3 粉碎條件

利用九陽料理機粉碎所得胡蘿卜片,每次粉碎時間15s,每次間隔2min,共粉碎2次。

1.3.4 指標測定

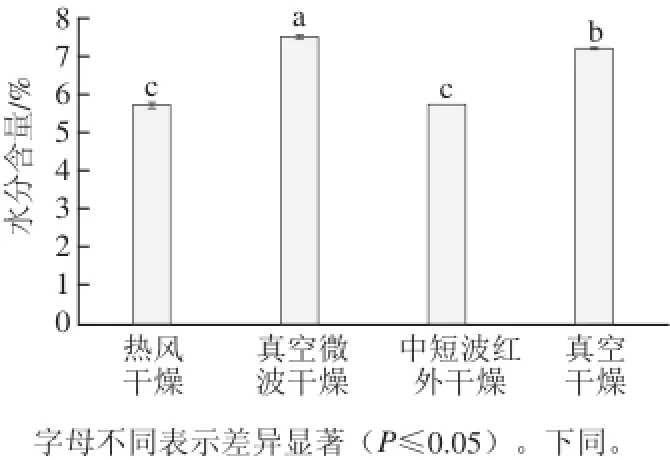

1.3.4.1 水分含量

方法采用AOAC(1998)的水分含量測定方法,具體為:精確稱量胡蘿卜粉5g置于已恒質量的有蓋稱量瓶中,在溫度設定為105℃的恒溫鼓風干燥箱中干燥24h,干燥24h后冷卻0.5h后稱質量。重復此操作,直至稱質量前后兩次質量差不超過2mg即為干燥后恒質量。

1.3.4.2 色澤

依CIELab表色系統(亦稱L*a*b*表色系)測量胡蘿卜粉的綠/紅值a*(負值為綠色,正值為紅色)。胡蘿卜的主導顏色是紅色,因此,a*值越大越好。

1.3.4.3 復水性

精確稱取1g胡蘿卜粉加入到20mL蒸餾水中,在25℃條件下靜置1h,然后將混合物轉移于離心機中,10000×g離心25min,測量沉淀物的質量作為復水粉的質量。復水性采用復水比作為評價指標[8]。

式中:m1為復水后粉的質量/g;m2為復水前粉的質量/g。

1.3.4.4 VC含量

根據GB6195—1986《水果、蔬菜維生素C含量測定法》中2,6-二氯靛酚法[9]。

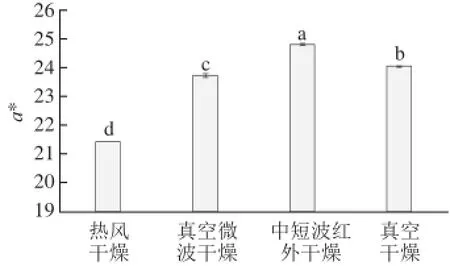

1.3.4.5 吸油能力

將2g胡蘿卜粉(m)與20mL玉米油于50mL離心管中混合(總體積為V1),搖勻,30min后于10000×g離心25min。離心后將懸浮的油傾斜倒出(體積為V2),吸油能力用式(3)表示[10]。

1.3.4.6 總糖

精確稱量胡蘿卜粉0.5g于燒杯中,加入100mL蒸餾水和2mL 6mol/L的HCl溶液,在96℃的水浴鍋中水浴2h,冷卻后加入2mL 6mol/L的NaOH溶液進行抽濾后用蒸餾水定容至200mL,得到待測樣品。吸取2.0mL待測樣品,然后加入1.0mL質量分數6%的苯酚及5.0mL 98%的濃硫酸,搖勻冷卻室溫放置30min后于490nm波長測光密度。每次測定取雙樣對照。以標準曲線計算待測樣品的總糖含量[11]。

標準曲線的繪制:準確稱取葡萄糖10mg于100mL容量瓶中,加水至刻度,分別吸取0.4、0.6、0.8、1.0、1.2、1.4、1.6、1.8mL,各以蒸餾水補至2.0mL,然后加入1.0mL質量分數為6%的苯酚及5.0mL 98%的濃硫酸,搖勻冷卻,室溫放置30min后在紫外分光光度儀上于490nm波長測定光密度,以2.0mL水按同樣顯色操作為空白,橫坐標為葡萄糖的微克數,縱坐標為光密度值,得標準曲線。

式中:Y為總糖的含量/%;n為溶液的稀釋倍數;m1為標準曲線所得葡萄糖質量/mg;m2為樣品的質量/mg;V1為提取液總體積/mL;V2為測定時所取樣液的體積/mL。

1.3.4.7 β-胡蘿卜素含量

精確稱量胡蘿卜粉3.0g于燒杯中,向燒杯中加入20mL石油醚及少量石英砂,將燒杯放置于超聲波振蕩器(聲波頻率為500~1000Hz)中,振蕩15min后,待靜置分層,將上層液體移至帶有濾紙的漏斗中,漏斗下方為50mL容量瓶。然后再向剩余沉淀中加入20mL石油醚,振蕩15min,去除沉淀后將液體用帶有濾紙的漏斗再次移入50mL容量瓶中,此時上層液體顏色明顯變淺。而后將液體用石油醚定容至50mL。利用紫外分光光度計在450nm波長下進行比色,以標準曲線計算β-胡蘿卜素含量[12]。

標準曲線的繪制:準確0.0440g β-胡蘿卜素標準品溶于30mL石油醚溶液中,混勻后于棕色容量瓶中再用石油醚定容至50mL。將其稀釋10倍后為母液,而后從母液中取1、1.25、2、2.5、4、5mL分別于棕色容量瓶中用石油醚定容至10mL,以10mL石油醚按同樣顯色操作為空白,然后在在紫外分光光度儀上于450nm波長處比色。橫坐標為β-胡蘿卜素微克數,縱坐標為光密度值,得標準曲線。

式中:N為β-胡蘿卜素的含量/(μg/g);x為利用標準曲線求得的β-胡蘿卜素含量/(μg/mL);m為胡蘿卜粉質量/g;k為干基水分含量/%。

所得β-胡蘿卜素的含量以每100g干物質中所含β-胡蘿卜素的毫克數表示。

1.3.4.8 干燥能耗

干燥能耗以每干燥一個單位質量水分的耗能(包括熱能及機械消耗)計算(kJ/kg H2O),干燥過程的總脫水量按式(6)計算。

式中:m1為脫水質量/g;m為干品質量/g;C1為初始水分含量/%;C2為最終水分含量/%。

按照每千克干品耗20kg蒸汽計算(自廠方提供),每單位脫水量需消耗蒸氣熱能及風機所耗電能可經換算得到[13]。

1.3.4.9 干燥效率

干燥效率以生產單位干產品的熱量消耗占輸入的熱量的百分比計算[14]。

式中:η為干燥的熱效率/%;Q1為物料升溫和濕分蒸發所需的熱量/J;Q2為輸入的熱量/J。

1.4 數據處理

采用Excel 2007繪圖,Origin8.0做方差分析。

2 結果與分析

2.1 不同干燥方式對于胡蘿卜粉物理性質的影響

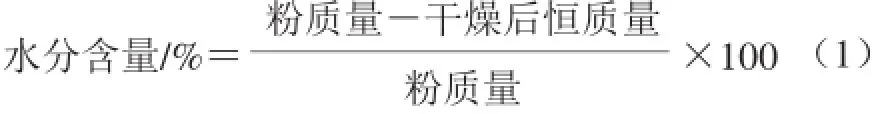

2.1.1 不同干燥方式對水分含量的影響

圖1 不同干燥方式對產品水分含量的影響Fig.1 Effects of different drying methods on water content of products

由圖1可知,不同干燥方式所得胡蘿卜粉的水分含量之間有顯著性差異。水分含量的大小為真空微波干燥>真空干燥>中短波紅外干燥>熱風干燥,這與不同干燥方式的干燥特性和干燥時間有關。這4種干燥方式的胡蘿卜粉水分含量均在安全水分含量8%以下[15]。

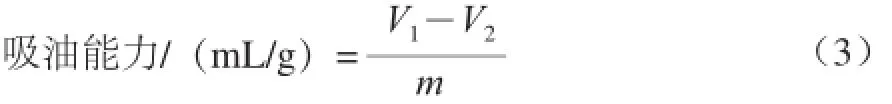

2.1.2 不同干燥方式對色澤的影響

由圖2可知,不同干燥方式制備的胡蘿卜的a*值具有顯著性的差異,其素質大小為中短波紅外干燥>真空干燥>真空微波干燥>熱風干燥。據悉,胡蘿卜的顏色的呈現主要是因為β-胡蘿卜素的存在[16]。β-胡蘿卜素對光和熱敏感,中短波紅外干燥具有最高的a*值,可能是其干燥過程在較短時間內完成,利于產品顏色的保持。而真空干燥和真空微波干燥的干燥過程在避光、低氧的環境中進行,在一定程度上避免了對顏色的損害。而熱風干燥持續的時間較長,在干燥過程中由于水的活性和酶的作用、氧化和長時間的高溫可能引起酶褐變、氧化性褐變、熱對色素的分解等都會對a*值的變化產生較大影響,使得a*值減小。

圖2 不同干燥方式對產品色澤a*值的影響Fig.2 Effects of different drying methods on a* value of products

2.1.3 復水性

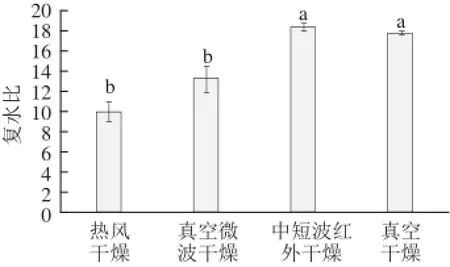

圖3 不同干燥方式對產品復水性的影響Fig.3 Effects of different drying methods on rehydration of products

復水性是現代研究中衡量干燥產品好壞的重要品質屬性[13]。由圖3可知,4種干燥方式的復水能力大小表現為:中短波紅外干燥>真空干燥>真空微波干燥>熱風干燥。其中,中短波紅外干燥的產品復水比幾乎是熱風干燥產品的兩倍。這與Sharma等[17]在這兩種干燥方式干燥洋蔥時所得結果是一致的。真空微波干燥產品的復水比大于熱風干燥產品可歸因為在較高功率條件下較大的內部張力,快速的微波能量吸收引起了水分的快速喪失,蒸汽的快速逃離有助于防止產品的收縮和硬化,因此提高了其復水能力[18]。而熱風干燥在干燥初期失水速率就快,干制品體積收縮也較大,當物料進入降速干燥階段后需要很長時間干燥才能結束,此時物料的細胞組織被嚴重破壞喪失了恢復原狀的能力[19]。總之,復水率高的產品更容易恢復新鮮樣品的性狀,更好的保持胡蘿卜的風味物質。

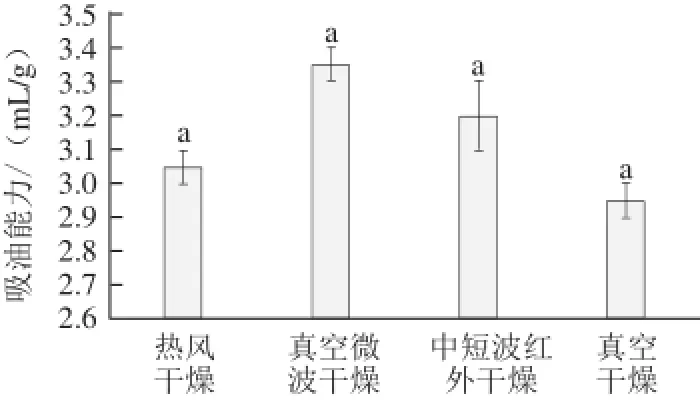

2.1.4 吸油能力

由圖4可知,4種干燥方式所的產品的吸油能力之間沒有顯著性差異(P≤0.05),此結果與國內馬榮山等[20]研究不同干燥方法對胡蘿卜粉復水性的影響結果略有不同,首先可能是所選的胡蘿卜品種不同,馬榮山等[20]選擇了胡蘿卜紅芯四號為實驗原料。再加之其實驗中熱風干燥的條件為80℃,與本實驗中條件不同。綜上兩種原因導致了胡蘿卜吸油能力的大小的差異。另外在本實驗中時間較長的兩種干燥方式(熱風干燥和真空干燥)所得產品的吸油能力值表現為略低。

圖4 不同干燥方式對產品吸油能力的影響Fig.4 Effects of different drying methods on oil-holding capacity of products

2.2 不同干燥方式對于胡蘿卜粗粉營養成分的影響

2.2.1 總糖含量

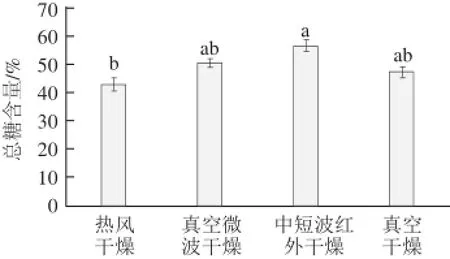

圖5 不同干燥方式對產品總糖含量的影響Fig.5 Effects of different drying methods on total sugar content of products

由圖5可知,中短波紅外干燥>真空微波干燥>真空干燥>熱風干燥。中短波紅外干燥產品能夠最大限度保留產品中的總糖含量,其次是真空微波干燥和真空干燥,真空微波干燥[21]是一項將微波干燥和真空干燥結合起來的技術,可以充分發揮各自優勢,在一定的真空度下水分擴散速率加快,可以在合適溫度條件下對物料進行干燥,能較好地保持物料的營養成分,再加之微波真空干燥時間短,可以減少總糖含量的損失[22]。另外,真空干燥和熱風干燥的總糖含量偏低,可能是因為兩者干燥時間較長,導致了果糖和葡萄糖參與了褐變反應,使總糖的含量降低[23]。而中短波紅外干燥和真空微波干燥的時間相對較短,褐變反應程度較弱,所以相對較好的保持了總糖的含量。

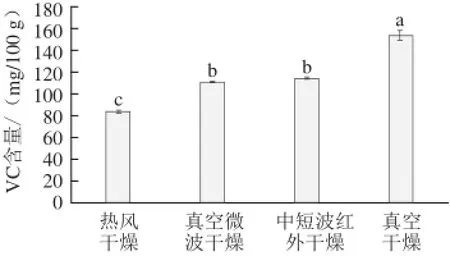

2.2.2 VC含量

由圖6可知,VC對光、熱、空氣比較敏感,不同干燥方式所得胡蘿卜粉VC含量結果表現為:真空干燥>真空微波干燥>中短波紅外干燥>熱風干燥,真空干燥和真空微波干燥的真空、低氧、避光條件避免胡蘿卜直接受熱和與氧氣接觸,有利于VC的保留。真空干燥是真空干燥狀態下的常規熱傳導,真空微波干燥是微波利用介質損耗原理,采用超高頻電場進行加熱處理[21],相比較而言,真空干燥的確更利于具有熱敏性的VC的保留。而中短波紅外干燥的干燥時間較短,避免了熱風干燥因為加熱時間過長而導致具有熱敏性的VC含量的損失。

圖6 不同干燥方式對產品VC含量的影響Fig.6 Effects of different drying methods on VC content of products

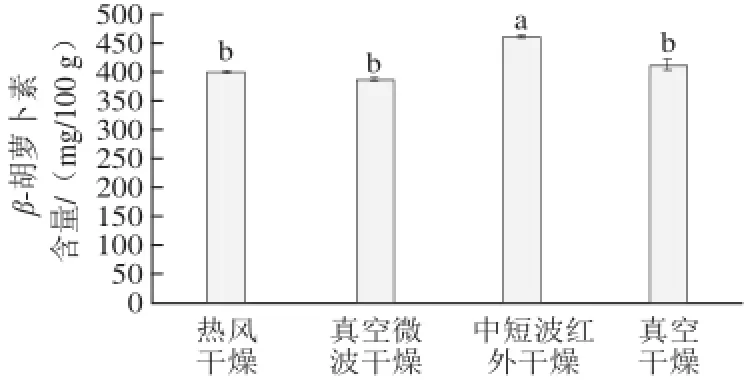

2.2.3 β-胡蘿卜素含量

圖7 不同干燥方式對產品β-胡蘿卜素含量的影響Fig.7 Effects of different drying methods on β-carotene content of products

由圖7可知,短波紅外干燥的胡蘿卜粉的β-胡蘿卜素的含量最高,而真空干燥、熱風干燥和真空微波干燥產品的β-胡蘿卜素含量差異不顯著(P≤0.05)。β-胡蘿卜素對光和熱敏感[24],過長的加熱時間會導致β-胡蘿卜素降解。因此熱風干燥和真空干燥較長的加熱時間都不利于β-胡蘿卜素的保留。

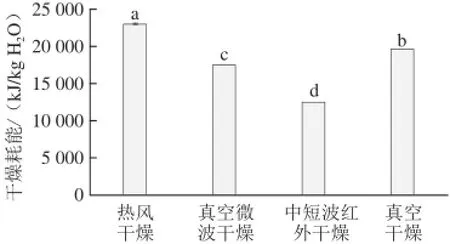

2.3 不同干燥方式對干燥能耗的影響

圖8 不同干燥方式對干燥能耗的影響Fig.8 Effects of different drying methods on energy consumption

干燥能耗是評定干燥工藝的一個重要指標[25]。熱風干燥中包括整個干燥過程的蒸汽消耗量及風機等動力消耗,真空微波干燥中以干燥時間內微波額定輸入功率及真空泵等動力消耗之和計算,真空干燥以整個干燥過程中真空泵的動力消耗計算,而中短波紅外干燥則是根據整個干燥時間過程中風機的動力消耗及輸出功率等動力消耗之和來計算。不同干燥方式對干燥能耗的影響結果如圖8所示。不同的干燥方式的干燥能耗之間存在顯著性差異,在數值大小為:熱風干燥>真空干燥>真空微波干燥>中短波紅外干燥。由此可見,熱風干燥能耗最大,真空干燥的能耗次之,這可能與兩者較長的干燥時間有關而造成了能量消耗很大。同時干燥時間較短的真空微波干燥和中短波紅外干燥的能耗就相對較小。

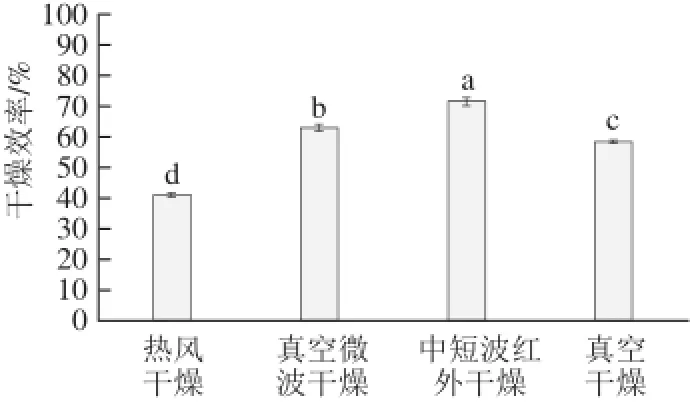

2.4 不同干燥方式對干燥效率的影響

圖9 不同干燥方式對干燥效率的影響Fig.9 Effects of different drying methods on energy efficiency

由圖9可知,干燥效率大小表現為:中短波紅外干燥>真空微波干燥>真空干燥>熱風干燥。不同干燥方式的干燥效率存在顯著性差異,可能與不同干燥方式的技術原理有關系。熱風干燥的干燥效率較低,可能是因為其干燥原理是需要大量熱量去加熱濕物料周圍的空氣;真空干燥和真空微波干燥的干燥效率居中;而中短波紅外干燥的干燥效率較高,這可能與其干燥的技術原理有關。當一定頻率的紅外輻射照射到物料上且紅外輻射的頻率和物體分子熱運動頻率相一致時,紅外輻射會很快被分子吸收而轉化為分子的熱運動,同時分子運動加速物料溫度上升,導致其失水而達到干燥的目的,其干燥過程無需加熱周圍空氣,熱量直達物料干燥表面,因此該種干燥方式干燥效率較高。

3 結 論

不同干燥方式下制備胡蘿卜粉的品質存在較大的差異。總體來說,中短波紅外干燥的胡蘿卜粉品質最好,真空干燥和真空微波干燥次之,最后為熱風干燥。中短波紅外干燥胡蘿卜粉具有良好的復水能力,色澤中a*值最大,總糖和β-胡蘿卜素的含量最高,VC含量居中。真空干燥制備的胡蘿卜粉VC含量最高,色澤中a*值、復水能力和β-胡蘿卜素僅次于中短波紅外干燥,總糖含量居中。真空微波干燥產品品質略強于熱風干燥產品品質。4種干燥方式所得胡蘿卜粉吸油能力差異不顯著(P≤0.05)。利用中短波紅外干燥制備胡蘿卜粉,其干燥能耗較低并且干燥效率較高。

綜合各項理化和營養指標來看,中短波紅外干燥制備的胡蘿卜粉品質優良,其干燥能耗較低并且干燥效率較高,這種干燥方式適宜進行胡蘿卜粉加工的工業化生產。

[1] MESTRY A P, MUJUMDAR A S, THORAT B N. Optimization of spray drying of an innovative functional food: fermented mixed juice of carrot and watermelon[J]. Drying Technology, 2011, 29(10): 1121-1131.

[2] CHEN Xiaodong, OZKAN N. Stickiness, functionality, and microstructure of food powders[J]. Drying Technology, 2007, 25: 969-979.

[3] DAVOODI M G, VIGAYANAND P, KULKARNI S G, et al. Effect of different pre-treatments and dehydration methods on quality characteristics and storage stability of tomato powder[J]. LWT-Food Science and Technology, 2007, 40(10): 1671-1854.

[4] RASHEVSKA Т О, VASHEKA О М. The technology of butters‘enriching with carrots’ powder[J]. Procedia Food Science, 2011, 1: 1404-1409.

[5] CAPARINO O A, TANG J, NINDO C I, et al. Effect of drying methods on the physical properties and microstructures of mango (Philippine ‘Carabao’ var.) powder[J]. Journal of Food Engineering, 2012, 111(1): 135-148.

[6] 畢金峰, 陳芹芹, 劉璇, 等. 國內外果蔬粉加工技術與產業現狀及展望[J]. 中國食品學報, 2013, 13(3): 8-14.

[7] SHIVHARE U S, GUPTA M, BASU S, et al. Optimization of blanching process for carrots[J]. Journal of Food Process Engineering, 2009, 32(4): 587-605.

[8] KIM S H, CHOI Y J, LEE H, et al. Physicochemical properties of jujube powder from air, vacuum, and freeze drying and their correlations[J]. Journal of the Korean Society for Applied Biological Chemistry, 2012, 55: 271-279.

[9] GB6195—1986中華人民共和國國家標準 水果蔬菜維生素C含量測定法[S].

[10] ABDUL-HAMID A, LUAN Y S. Functional properties of dietary fibre prepared from defatted rice bran[J]. Food Chemistry, 2000, 68: 15-19.

[11] SOHN K S, LEE J H, HA Y S. Clarification of mixed fruit and vegetable juices using enzyme treatment[J]. Food Engineering Progress, 2002, 6(3): 241-247.

[12] CHANTARO P, DEVAHASTIN S, CHIEWCHAN N. Production of antioxidant high dietary fiber powder from carrot peels[J]. LWT-Food Science and Technology, 2008, 41: 1987-1994.

[13] 胡慶國. 毛豆熱風與真空微波聯合干燥過程研究[J]. 無錫: 江南大學, 2006.

[14] DONG Tieyou, KIMURA T, YOSHIZAKI S, et al. Energy efficiency in microwave drying of rough and brown rice[J]. 農業工程學報, 2002, 18(5): 43-47.

[15] 農業部農產品質量監督檢驗測試中心、中國綠色食品發展中心、云南省農業科學院質量標準與檢測技術研究所. NY1884-2010-T 綠色食品果蔬粉[S]. 北京: 中國農業出版社, 2010.

[16] CAPARINO O A, TANG J, NINDO C I, et al. Effect of drying methods on the physical properties and microstructures of mango power[J]. Journal of Food Engineering, 2012, 111: 135-148.

[17] SHARMA G P, VERMA R C, PATHARE P B. Thin-layer infrared radiation drying of onion slices[J]. Journal of Food Engineering, 2005, 67: 361-366.

[18] GIRI S K, SURESH P. Optimization of microwave-vacuum drying of button mushrooms using response-surface methodology[J]. Drying Technology, 2007, 25: 901-911.

[19] 馬先英, 趙世明, 林艾光. 不同干燥方法對胡蘿卜復水性及品質的影響[J]. 大連水產學院學報, 2006, 21(2): 158-161.

[20] 馬榮山, 李艷玲, 宮元娟. 不同干燥方法對胡蘿卜粉理化性質影響的研究[J]. 食品工業科技, 2008, 29(4): 107-109.

[21] LU L S. Microwave drying applied to food engineering[J]. Food&Machinery, 2006, 22(5): 119-122.

[22] BONDARUK J, MARKOWSKI M, BLASZCZAK W. Effect of drying conditions on the quality of vacuum-microwave dried potato cubes[J]. Journal of Food Engineering, 2007, 81(2): 306-312.

[23] WALL M M, GENTRY T S. Carbohydrate composition and color development during drying and roasting of macadamia nuts (Macadamia integrifolia)[J]. LWT-Food Science and Technology, 2007, 40(4): 587-593.

[24] PUA C K, HAMID N S A, TAN C P, et al. Optimization of drum drying processing parameters for production of jackfruit powder using response surface methodology[J]. LWT-Food Science and Technology, 2010, 43: 343-349.

[25] 陳燕, 陳羽白. 荔枝的微波干燥特性及其對品質的影響研究[J]. 農業工程學報, 2004, 20(4): 192-194.

Effects of Different Drying Methods on Carrot Powder Quality

CHEN Rui-juan1,2, BI Jin-feng1,*, CHEN Qin-qin1, LIU Xuan1, WU Xin-ye1, ZHOU Mo1, ZHOU Yu-han1,2

(1. Key Laboratory of Agro-Products Processing, Ministry of Agriculture, Institute of Agro-Products Processing Science and Technology, Chinese Academy of Agricultural Sciences, Beijing 100193, China; 2. College of Food Science, Shenyang Agricultural University, Shenyang 110161, China)

The physico-chemical and nutrition properties of four types of carrot powder, obtained respectively by hot air drying (HAD), short- and medium-wave infrared drying (S&MID), vacuum microwave drying (VMD) and vacuum drying (V D), were compared and discussed. Results showed that a* value (redness to greenness) and rehydration ratio of carrot powder produced by different drying methods followed the decreasing order: S&MID > VD > VMD > HAD. The oilholding capacity of carrot power obtained by four drying methods had no significant differences. The highest total sugar content and β-carotene contents were observed in S&MID carrot power, and VD carrot power was the richest in VC. In summary, short- and medium-wave infrared drying is suitable for industrial production of carrot powder due to the excellent product quality.

hot air drying; short- and medium-wave infrared drying; vacuum microwave drying; vacuum drying; carrot powder; quality

TS255.52

A

1002-6630(2014)11-0048-06

10.7506/spkx1002-6630-201411010

2013-07-12

國家公益性行業(農業)科研專項(201303079);“十二五”國家科技支撐計劃項目(2012BAD31B06)

陳瑞娟(1989—),女,碩士研究生,研究方向為果蔬加工。E-mail:chenruijuan3763@126.com

*通信作者:畢金峰(1970—),男,研究員,博士,研究方向為果蔬精深加工與副產物綜合利用。E-mail:bijinfeng2010@163.com