結構用木材多功能試驗機加載系統的結構設計與分析

張前衛,張 偉,2,王雙永

0 引言

加載系統是試驗機的關鍵部分,良好的加載系統能保證試驗順利進行和取得所需試驗數據,因而加載系統的研究開發對于木結構材料特性的研究以及理論分析具有重要的實踐價值[1]。傳統的力學試驗機的結構常常是由底座、固定的加載裝置以及相關的輔助支架梁構成,加載方式分為液壓式加載、電機-絲杠式加載等方式。這種固定式的力學試驗機也因為結構的限制而無法完成大尺寸構件的試驗。

針對現有力學試驗機的結構不足,結構用木材多功能試驗機的加載系統采用電機-螺紋可移動式的加載方式。該加載系統可滿足結構用板材、結構用鋸材等木結構工程材料力學性能指標同時測量的要求[2]。

本設計的獨創之處在于將伺服電機-螺紋傳輸機構應用在加載系統上,同時采用線性導軌為導向,不僅可上下左右導向,而且可以抗側力,消除了檢測距離的限制,從而使一臺試驗裝置可進行多種動、靜載試驗,突破了被測件的尺寸、位置和單一力學性能測試的限制,實現了一機多用的目的。

1 加載系統的結構設計

1.1 加載系統的功能要求

此加載系統要求能夠滿足以下功能要求:

1)可進行靜力加載試驗,驅動電機以一定的轉速傳動,依靠螺紋傳遞加載力;

2)可滿足在一定范圍內加載試驗,借助滑動導軌兩個方向(橫向和縱向)組合移動到某位置并固定,完成大尺寸板材在不同位置的加載試驗;

3)加載系統本身的重量相對于加載壓力很小,可以忽略不計;

4)加載速度可控,加載試驗過程平穩。

1.2 加載系統的主要技術參數

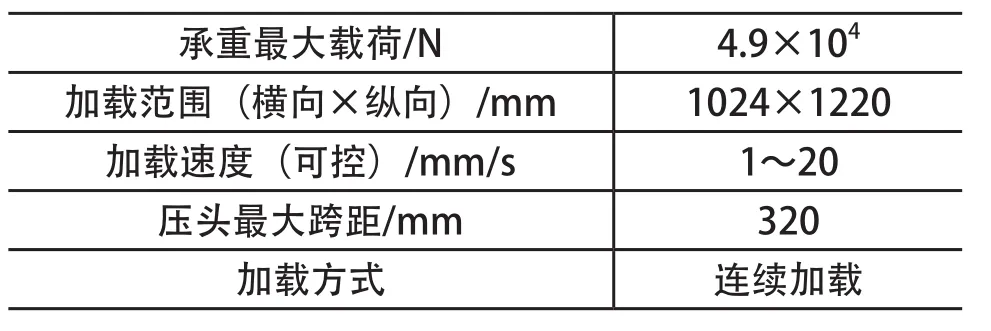

依據木材力學性能測試的相關國家標準要求[3~5],制定了加載系統的主要技術參數如表1,對加載系統的總體方案進行了設計。

表1 多功能試驗機加載系統的主要技術參數

1.3 加載系統的總體方案設計

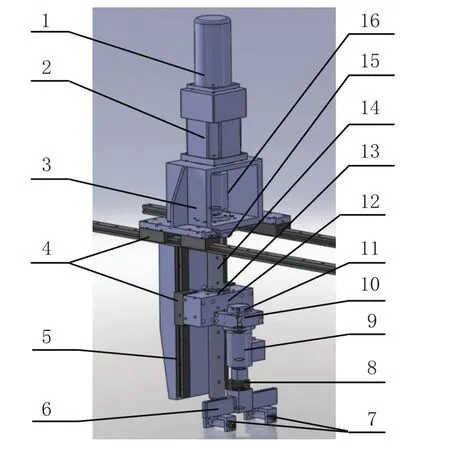

加載系統總體結構(如圖1所示)設計的主要依據是試驗機的多功能要求。

圖1 加載系統的總體結構圖

該加載系統的機械結構主要由施載電機、減速器、電機機座、滑動導軌、壓頭組合、鎖緊螺母、壓力傳感器、移動臺組合塊、連接螺栓、移動臺、傳動螺母、傳動螺桿、支撐座和無齒隙彈性聯軸器等組成。加載系統的主要動力來自施載電機,它通過行星齒輪減速器與無齒隙彈性聯軸器的連接將力矩傳給傳動螺桿,再由傳動螺桿-無齒隙彈性聯軸器和傳動螺桿-傳動螺母轉動組合,將電機轉動力矩轉化為移動臺的平移壓力,就形成了一定的功率流,以此來模仿加載系統的實際工作狀態。在整個加載試驗過程中,加載系統的各個方向移動范圍都由接近開關及時反饋信號控制,加載力的大小由壓力傳感器直接反饋到計算機上,以此保證加載位置及其數值的準確度。

多功能試驗機中被測壓頭傳遞的力矩即負載是要靠加載系統機械結構組裝形成,其性能直接影響試驗機的主要技術指標。這就要求試驗機的加載系統不僅要具有結構緊湊、施載運動行程無死角和施載力矩穩定等特點,同時還應具有在運轉中能自由改變施載力矩的大小和方向[3~5]。

1.4 加載系統的傳動機構設計

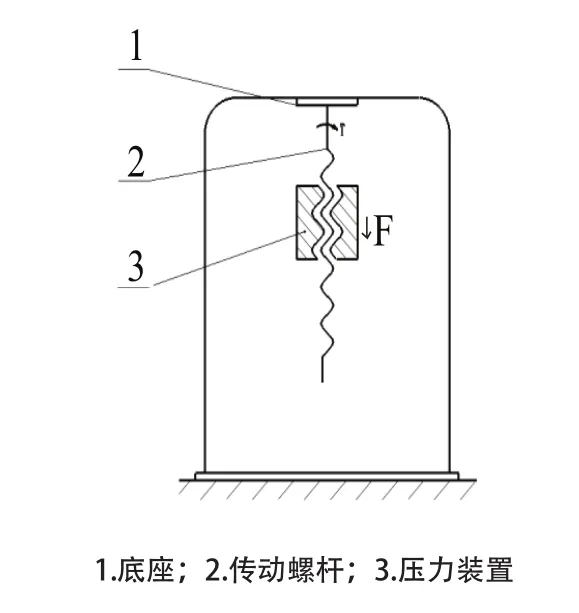

加載系統的傳動機構采用螺旋傳動(如圖2所示),這種傳動方式主要將回轉運動轉化為直線運動,同時傳遞運動和動力。在加載系統的螺旋傳動機構中采用梯形螺紋傳動。梯形螺紋可以在傳動過程中修復和補償螺紋之間由于摩擦而造成的間隙,制造的工藝性也較好,牙根強度高,對中性好,可滿足大力矩、低轉速的傳動要求[6]。

圖2 螺旋傳動機構簡圖

根據最大承載力和電機轉矩的要求,加載系統中的減速器選用兩級減速,其傳動比為20:1,即在施載端(電機端)施加一個很小的轉矩,減速器內便會產生很大的封閉力矩,保證整個工作過程持續提供足夠大的加載力[7]。

2 加載系統的校核計算

螺旋傳動機構是加載系統的關鍵動力傳遞機構。在傳遞大力矩過程中,主要承受轉矩及軸向壓力,同時在螺桿和螺母的旋合螺紋間有較大的相對滑動,很容易造成螺紋磨損、傳動不夠穩定而失效。因而有必要對螺旋傳動的設計進行校核計算。

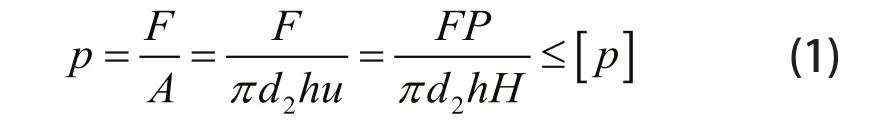

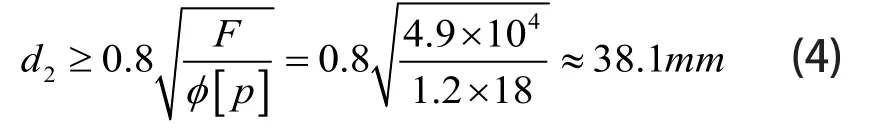

2.1 耐磨性校核計算

工作過程,螺紋傳動工作面的耐磨條件為:

式中:p—螺紋工作面上的壓力,單位為MPa;

A—螺紋的承壓面積(螺紋工作面投影到垂直于軸向力的平面上的面積),單位為mm2;

F—螺桿的軸向力,單位為N;

d2—螺紋中徑,單位為mm;

h—螺紋工作高度,單位為mm;

H—螺母高度,單位為mm;

P—螺紋螺距,單位為mm;

u—螺紋工作圈數;u=H/P;

[p]—材料的許用應力,依據材料和滑動速度要求,取[p]=18,單位為MPa。

對于梯形螺紋:

其中,φ為計算系數,螺紋工作圈數不多時,φ=1.2~2.5,此時取1.2。

聯立式(1)~式(3)有:

因為d2=38.1mm<d2'(其中d2’為根據減速器配合軸徑以及整個傳動機構尺寸初步設計的尺寸)=46.5mm。所以,該螺旋傳動機構傳動滿足螺紋傳動耐磨性條件。

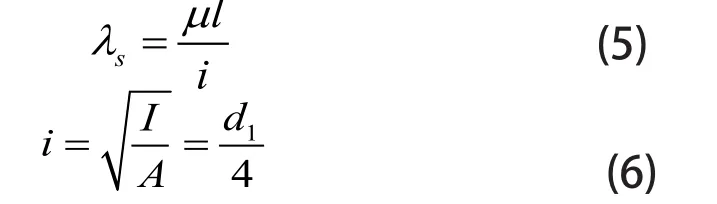

2.2 螺桿穩定性計算

在加載系統的傳動機構中,螺桿的柔度:

式中: μ — 螺桿μ的長度系數;

l — 螺桿的工作長度,單位為mm;

i — 螺桿危險截面的慣性半徑,單位為mm;

I — 螺桿危險截面的慣性矩,單位為mm4;

d1— 螺桿螺紋小徑,單位為mm;

聯立式(5)、式(6)有:

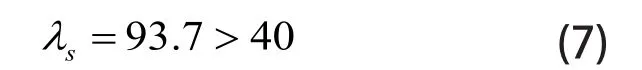

從結果看,螺桿的柔度較大,即長徑比大,所以螺桿很容易發生側向彎曲失其穩定性。

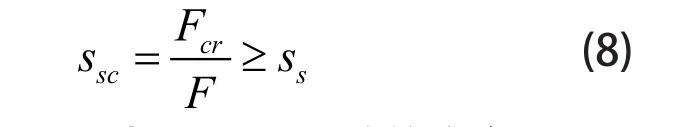

螺桿穩定運行條件:

式中: Ssc— 螺桿穩定性的計算安全系數;

Fcr— 螺桿的臨界載荷,單位為N;

Ss— 螺桿穩定性安全系數, Ss=3.5~5.0。

式中: E—螺桿材料的拉壓彈性模量,E=2.06×105MPa,單位為MPa;

聯立式(9)、(10)有:

從結果看,螺桿傳動過程相對較穩定。

3 加載系統的試驗應用

加載系統能實現動態施載,作為一種檢測試驗機,為保證加載系統的運行穩定性和數值的準確性,需進行測試試驗,測試試驗如圖3所示。

圖3 加載系統測試試驗

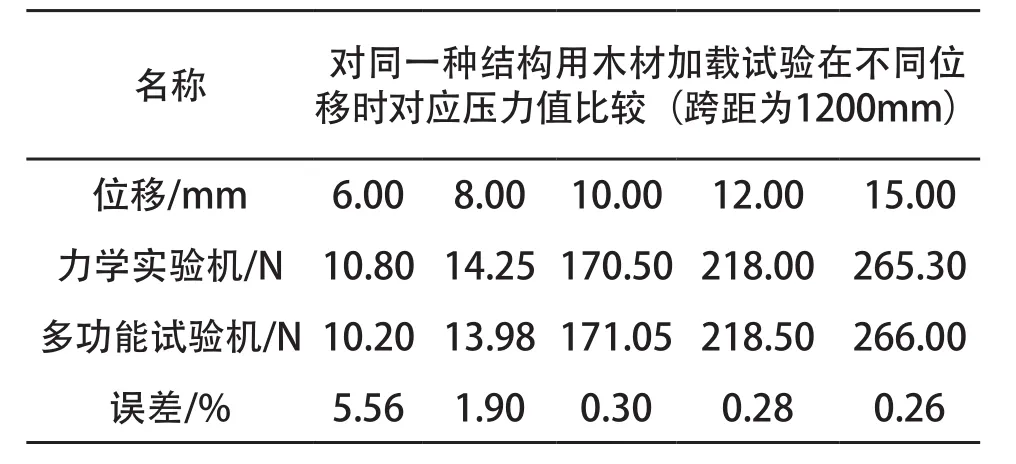

此類加載系統通過在型號產品研制過程中的應用,已經在測試試驗中的到了驗證。通過測試試驗得到的結果與傳統的力學試驗機加載試驗結果對比如表2所示。可以看出采用設計的隨動加載系統得到的壓力和傳統的固定加載系統壓力水平相當,在結構用木材位移變化為6mm時,誤差最大為5.56%,隨著木材位移的變大,壓力值都在變大,二者之間的誤差變小,都在設計允許范圍之內,達到運行穩定性和數值準確性的要求。

表2 多功能試驗機與力學試驗機試驗結果對比

另外,通過分析和測試數據可知,隨動加載系統在加載前一階段(位移變化為8mm之前),降低加載速度,減少了加載引起的附加彎矩,提高傳遞壓力,以減少相對誤差,可以進一步提高多功能試驗機的檢測精度。

4 結論

本文對結構用木材多功能試驗機的加載系統進行了研究,并設計和分析了加載系統的結構和運行性能試驗,得出以下四點結論:

1)采用本文所研究的加載系統結構緊湊,無距離限制,所組成的結構用木材多功能試驗機施力均勻平穩,運行穩定性高,振動小;

2)突破了傳統力學實驗機固定加載模式,該加載系統設計成可移動式加載模式,消除了被測件尺寸的限制,擴大了檢測范圍,并已在型號產品中得到了成功應用,具有重大的現實意義;

3)采用該加載系統,使結構用木材力學性能試驗狀態與實際使用情況相吻合,試驗數據更加真實,為結構用木材力學性能檢測提供更科學準確的依據;

4)相比于同級別的傳統試驗機,加載系統采用電機驅動,易于控制,經濟性好。

[1]薛建陽,趙鴻鐵,張鵬程.中國古建筑木結構模型的振動臺試驗研究[J].土木程學報,2004,37(6):6-11.

[2]張偉,金征,楊建華.木結構工程材料力學性能檢測裝備現狀[J].建設科技,2012,(3):34-36.

[3]LY/T1927-2010,集成材理化性能試驗方法[S].

[4]GB/T 28993-2012,結構用鋸材力學性能測試方法[S].

[5]ASME.D 4761 – 05 Standard Test Methods for Mechanical Properties of Lumber and Wood-Base Structural Material.ASME.America,1996.

[6]孫桓,陳作模,葛文杰.機械原理(第七版)[M].北京:高等教育出版,2006.

[7]王立權,安永東,孫榮華,等.船用大功率減速器封閉試驗臺加載裝置[J].哈爾濱工程大學學報,2011,32(10):1336-1340.