采用Micro2080 Controller與MCGS的熱力站自控系統設計

梁海霞,劉慶剛,孟凡文

(1.濟寧職業技術學院 電子與信息工程系,濟寧 272037;2.濟寧職業技術學院 機電工程系,濟寧 272037)

0 引言

在目前的城市供熱系統中,采用集中供熱是發展趨勢。熱電廠通過熱力首站對外輸送高溫熱水,將熱水通過輸送管道送到城區不同位置的熱力子站。熱力子站的換熱機組實現首站高溫供水與用戶回水的熱交換,交換后的熱水送至用戶。美國、日本、俄羅斯、德國等國集中供熱系統都基本實現了系統的自動檢測與控制[1~3]。國外監控制系統的主要特點是,供暖用戶的散熱器入口安裝溫控閥,用戶自主調節供熱溫度。熱力站依據室外溫度調節供水溫度,監控中心監測熱閥和熱力站運行數據,通過不利點用戶壓差控制和調節循環泵和補水泵,實施變流量自動控制。

與國外相比,我國的集中供熱系統還很落后,具體表現在以下三個方面。

1)自動監控系統未完成或未完善。熱力站現場未實現自動控制,需要有人值守實現補水泵補水,不能根據工況及時調整參數,浪費了人力和資源。

2)供暖質量差,用戶冷熱不均衡。 由于缺失有效的調控設備,使得熱網嚴重失調,遠端用戶的室溫達不到供暖要求。

3)運行方式不合理,能源消耗大。由于設計觀念落后,又無合理可行的調節手段,供熱通常是“大流量,小溫差”方式運行,系統損耗較大。

通過我國供熱現狀與國外供熱現狀的比較分析,結合發達國家的供暖模式,采用節能新技術新方法,利用自動控制裝置自由調節供水壓力和供熱溫度,將是集中供熱的發展趨勢。國內采用PLC與觸摸屏進行供熱系統設計已有報道,但未完全實現熱力換熱站的無人值守自動運行[4~7]。本設計中,利用AB公司Micro2080 Controller控制器實現數據采集與數據處理,通過MCGS實時顯示各項熱力參數,采用按鈕或圖形實施自動控制。用戶只需通過按鈕或圖形便可實現設備的參數設置、設備啟停和控制,運行過程無需人工參與,系統自動最優運行,將大大節約人力和能源成本,發展前景非常廣闊。

1 Micro2080 Controller數據采集與實時控制

1.1 Micro2080 Controller硬件組態

以AB公司Micro2080 Controller為核心進行數據采集與處理,首先要進行硬件組態, CPU模塊本身集成DI 28個,DO 20個,無需再添加數字量擴展模塊,CPU本機集成一個網口,一個485串口和一個USB口,可實現與觸摸屏的信息交換、程序上傳下載以及與現場485設備(如遠傳水表)的通訊。由于熱力站現場模擬信號較多,選用8通道AI模塊2085-IF8三塊,2通道AO模塊2085-OF2三塊。組態好的硬件系統結構如圖1所示。

圖1 硬件組態結構

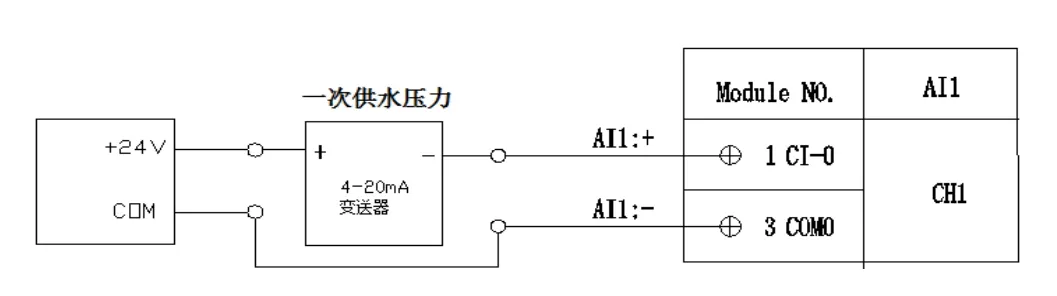

1.2 模擬量模塊程序設計

熱力交換站需要檢測的模擬量主要有一次供水溫度、一次回水溫度、一次供水壓力、一次回水壓力、二次供水溫度、二次回水溫度、二次供水壓力、二次回水壓力、一次回水流量和補水箱液位等。現場變送器均采用二線制儀表,輸出4mA~20mA標準電流信號,該信號通過外部電源供電的方式接入到PLC的AI通道上,PLC的CPU單元經過數據處理,將標準的電流信號轉換為工程量輸出。以壓力變送器為例,與PLC AI模塊的接線圖如圖2所示,其實質是把變送器串聯到PLC通道上,構成回路。

圖2 壓力變送器與AI通道連接示意圖

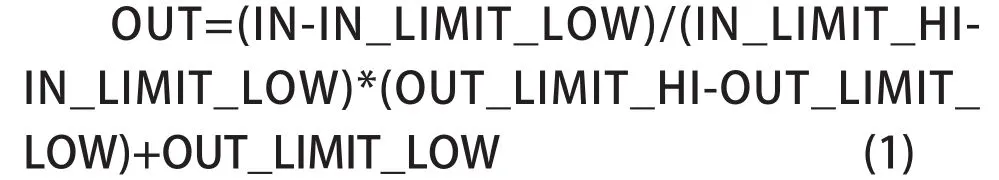

為實現模塊化編程,自己開發出專用模擬量信號采集模塊和模擬量輸出控制模塊。其基本原理是輸入電流信號與輸出的工程量之間為對應線性關系,可用下式表達:

其中: OUT:輸出的工程量;IN:變送器輸出的電流信號;

IN_LIMIT_HI:變送器輸出電流上限;IN_LIMIT_LOW:變送器輸出電流下限;

OUT_LIMIT_HI:輸出工程量上限;OUT_LIMIT_LOW:輸出工程量下限;

將上面的轉換原理應用到程序模塊上,所得到的專用模擬信號處理模塊如圖3所示。IN_LIMIT_HI對應值為20000,IN_LIMIT_LOW對應值為4000,OUT_LIMIT_HI和OUT_LIMIT_LOW對應壓力變送器的量程上限1.6MPa和下限0MPa,將變送器輸出電流信號接入到模擬量輸入模塊的第一個通道_IO_AI_00,模塊輸出端a1為所測一次供水壓力。

圖3 模擬信號采集程序塊

1.3 補水泵恒壓供水控制

供給用戶的二次回水壓力應控制住一定范圍,主要采用工頻補水泵和變頻補水泵的啟停和切換實現。 可采用手動和自動兩種補水方式,在自動方式時,首先啟動變頻補水泵,到達壓力上限時,自動停止變頻補水泵。當變頻補水泵實現不了供水壓力要求時,再啟動工頻補水泵,壓力上升到設定壓力時,優先停止工頻補水泵。自動補水主要依靠PLC自帶的比較指令、置位和復位指令實現。

1.4 循環泵及電動閥門控制

循環泵的啟動和停止控制采用手動控制方式,可從觸摸屏上進行操作。電動閥門控制主要是通過PLC的AO模塊實現,也開發出專用的模擬量輸出程序模塊, 其設計原理類似于模擬量輸入程序模塊。

2 MCGS數據顯示與控制

2.1 MODBUS協議與地址

采用昆侖通態的M C G S觸摸屏實現與Micro2080 Controller的數據交換,二者是以MODBUS協議作為通信標準平臺的。如表1所示為部分模擬量信號所對應的MODBUS地址。

觸摸屏上顯示的數據與PLC內部之間的數據只要MODBUS地址一致,就可以實現數據交換和以及設備參數設置及設備控制,如循環泵的啟動停止、電動閥門的閥度控制等。

表1 模擬量信號對應的MODUBUS地址

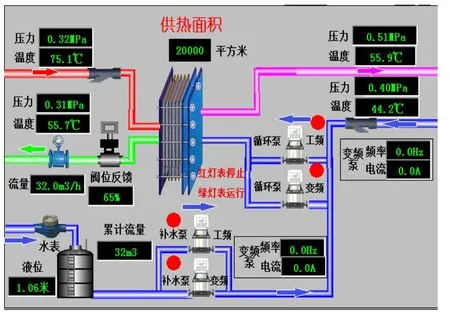

2.2 MCGS數據顯示

根據供熱工藝流程設計出數據顯示畫面,如圖4所示。畫面上直觀顯示出一次供水壓力、一次回水壓力、一次供水溫度、一次回水溫度、二次供水壓力、二次回水壓力、二次供水溫度、二次回水溫度、流量和閥位反饋等信息,并可實時監測循環泵和補水泵的運行狀態。

圖4 MCGS觸摸屏數據顯示

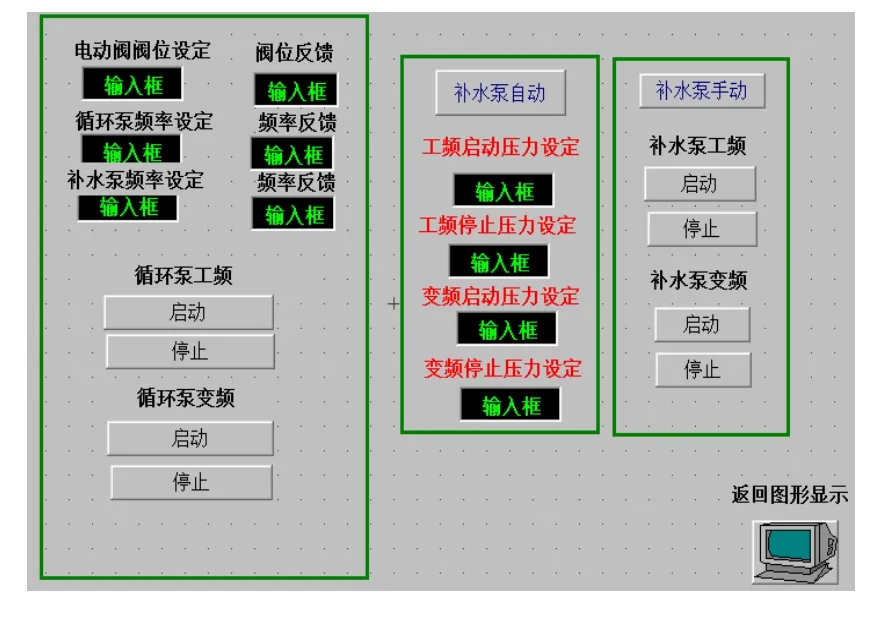

2.3 MCGS設備控制

根據用戶供熱要求以及上位監測需要,設計出觸摸屏參數設置與控制界面,如圖5所示。

在該操作界面上,可以根據供水溫度控制閥門開度,循環泵和補水泵的頻率可根據工況設定。工頻循環泵和變頻循環泵的啟停控制也在此畫面進行設置。補水泵采用自動和手動補水兩種方式,當補水泵處于自動方式時,可手動設定工頻和變頻啟停壓力值。

圖5 觸摸屏參數設置與控制界面

3 結束語

為實現換熱站無人值守自動運行,研制出熱網監控系統。采用美國AB公司Micro2080 Controller采集現場熱力參數,并將采集的到的數據傳輸給觸摸屏進行顯示,監控系統可根據設定壓力和溫度進行自適應調整,節約人力成本,減少能源消耗,并形成以下主要結論。

1)以Mirco2080 Controller為處理核心進行硬件組態、數據采集與自動控制。

2)基于MODBUS協議進行MCGS與PLC之間的數據通信,實現模擬量、數字量信號的無失真傳輸和實時顯示。

3)自行開發模擬量輸入和模擬量輸出專用程序模塊,具有顯示直觀、通用性強、操作簡單等特點。

[1]鄒平華.借鑒俄羅斯經驗積極發展我國集中供熱事業[J].暖通空調,2000,30(4):33-37.

[2]曾享麟,蔡啟林,解魯生.歐洲集中供熱的發展[J].區域供熱,2002,(1):1-8.

[3]張沈生,孫曉兵,傅卓林.國外供暖方式現狀與發展趨勢[J].工業技術經濟,2006,(07):131-133.

[4]陳廣慶,王吉岱,劉廷瑞.基于PLC和MCGS的換熱站監控系統[J].2009,32(10): 8-10.

[5]Frank Mendi,Kurtrlus Boran.Fuzzy controlled central heating system[J].International Journal of Energy Research,2002,26(15):1313-1322.

[6]陳廣慶,劉廷瑞,楊興華.基于MCGS組態軟件的液位串級控制系統[J].煤礦機械,2007(9):92-94.

[7]代愛妮,楊治偉.基于PLC 的城市集中供熱監控系統的設計[J].微計算機信息,2012,28(9):85-87.