油田高壓注水泵能耗分析與探索

陶波 王同峰 劉永明 胡勇 陸文忠 馬軍(塔里木油田公司)

注水系統是油田生產系統的主要組成部分,它擔負著油田實現高產穩產,保持油層能量的主要任務,同時注水系統也是耗能大戶,注水耗電約占生產用電的19%以上,并呈逐年上升趨勢。注水工藝系統主要包括注水機組和注水系統管網兩部分,注水泵是注水系統的核心設備,能耗損耗達30%以上。如何降低注水系統能耗,提高注水有效率成為亟待解決的問題。

1 注水泵運行主要問題

隨著注水開發的不斷調整,油田區塊配注水量也隨之發生變化,部分注水泵的注水量與泵的額定排量不匹配,注水量一定,運行1臺泵排量不足、運行2臺泵排量有余,大小匹配欠佳,使注水泵運行在非高效段,造成注水單耗較高。同時,注水泵的出口調節方式落后,采用手動閥門調節,截流損失大,造成大量的能源浪費。如油田某注水站高壓注水泵,泵出口壓力為16.4MPa,而閥后壓力卻降為13.3MPa,注水泵出口閥截流損失達到10.6%,遠超截流損失率的指標要求。部分油田的注水泵采用的變頻方式落后,采用高-低-高方案,兩次電壓變換,能量損耗大,發熱嚴重,無法正常投運。

2 注水泵改造措施

對于提高注水泵效的工作,塔里木油田和其他油田均采取了很多措施,特別是在離心泵的改造上卓有成效。主要有以下幾方面:

1)對離心泵結構進行改造。車削葉輪直徑,打光流道,更換與葉輪不匹配的導翼,提高泵加工質量,嚴格檢查泵的維修質量。

2)提高泵的運行效率。在離心注水泵運行過程中,通過觀察泵的運行特性和管網狀態,使泵在高效區工作。當水泵和注水干線的壓力差大于單級葉輪增壓值時,應拆掉一級葉輪,同時拆去導翼,并安裝導流套,從而降低泵內損失和泵管壓差控制損失。

泵的所需功率和電動機的功率相匹配。加裝變頻裝置,使注水泵輸出功率與注水量、注水管網壓力匹配。

3)推廣使用高效泵。在上述幾種節能措施中,注水泵加裝變頻裝置代表了節能的技術發展方向。變頻節能裝置通過改變電源頻率來降低電動機轉速,減少輸出功率,對注水泵電動機進行恒壓變頻調節,使注水泵的排量與動態的注水量實現很好的匹配,同時,杜絕高壓水打回流現象。變頻技術操作簡單、應用廣泛、節能效果直觀,在小型泵的節能降耗方面應用較為普遍,對像注水泵這樣的大型高壓設備應用較為少見[1]。

3 注水泵變頻裝置的選擇

塔里木油田某站注水泵電動機額定參數:額定功率:630 kW,額定電流:44.3 A,額定電壓:10 kV,額定功率因數:0.87,額定轉速:1480 r/min。水泵額定參數:額定流量:80m3/h,實際流量:70m3/h,揚程:1480m。2臺泵實際每天流量2700m3,1臺泵全負荷運行,1臺泵間歇運行。運行參數:電動機運行電流:40 A,運行流量:70m3/h,平均運行時間:7000 h。

從現場運行情況分析,如果運行1臺注水泵,日注水量為1920m3,不能滿足注水要求。如果同時運行2臺注水泵,額定排量160m3/h,而實際注水流量僅為90~120m3/h左右。其中1臺注水泵不能滿負荷運行,該站目前采取截流的方法滿足注水需求,能量損耗較大。根據高壓注水泵的運行現狀,對該站3臺高壓注水泵采用一臺工頻運行、1臺變頻運行,通過注水泵變頻減少其流量從而將總流量調節至注水需求流量。經充分論證,現場選擇并安裝了施耐德ATV1100綠色環保高壓變頻器,該系列變頻采用世界首創的三電平PWM輸出的功率單元直接串聯的方式實現直接高壓輸出。該系列變頻器具有對電網諧波污染極小,輸入功率因數高,輸出波形質量好,不存在諧波引起的電動機附加發熱、轉矩脈動、噪音、dv/dt及共模電壓等問題的特性,不必加輸出濾波器,就可以使用普通的異步電動機[2]。

4 注水泵變頻裝置可行性分析

從流體力學的原理得知[3],使用感應電動機驅動的離心泵負載,軸功率P與流量Q,揚程H的關系為:P∝Q×H。

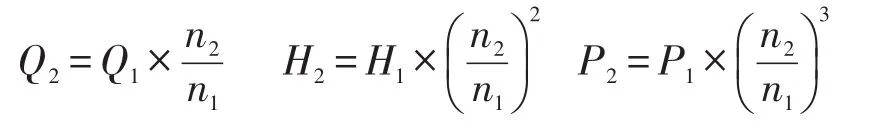

當電動機的轉速由n1變化到n2時,Q、H、P與轉速的關系如下:

可見流量Q和電動機的轉速n是成正比關系的,而所需的軸功率P與轉速的立方成正比關系。所以當需要80%的額定流量時,通過調節電動機的轉速至額定轉速的80%,即調節頻率到40 Hz即可,這時所需功率將僅為原來的51.2%

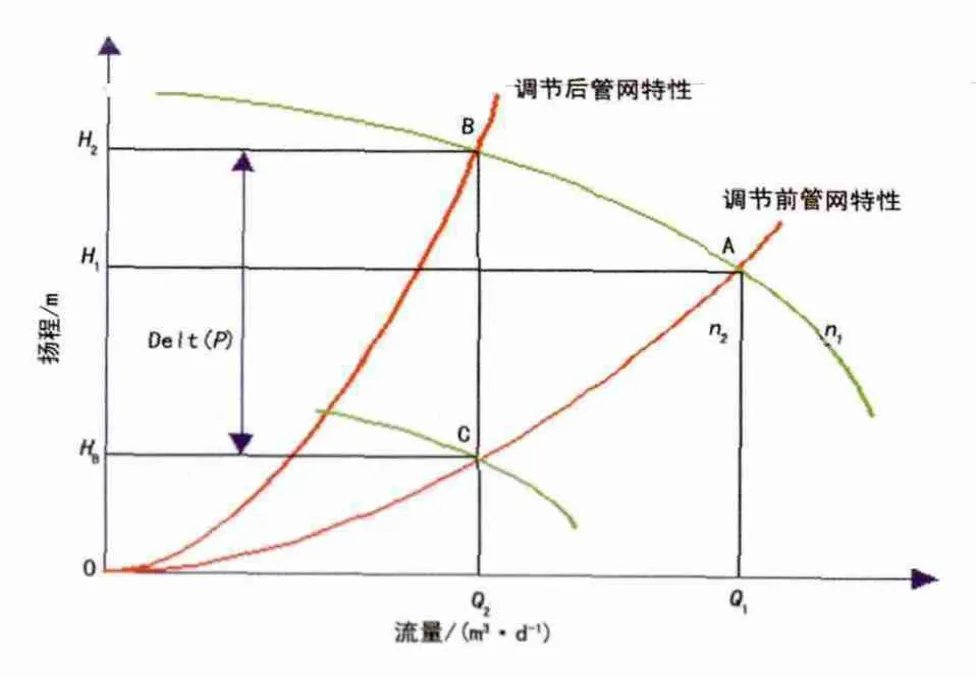

從離心泵的運行曲線圖來分析采用變頻調速后的節能效果[4],見圖1。

當所需流量從Q1減小到Q2時,如果采用調節閥門的辦法,管網阻力將會增加,管網特性曲線上移,系統的運行工況點從A點變到新的運行工況點B點運行,所需軸功率P2與面積H2×Q2成正比;如果采用調速控制方式,電機轉速由n1下降到n2,其管網特性并不發生改變,但風機、風機的特性曲線將下移,因此其運行工況點由A點移至C點。此時所需軸功率P3與面積HB×Q2成正比。從理論上分析,所節約的軸功率Delt(P)與(H2-HB)×(C-B)的面積成正比。

圖1 離心泵的運行曲線

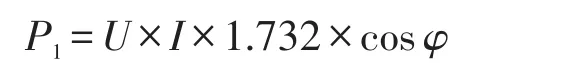

改造前工頻運行功率計算公式:

其中:U——電動機電壓,kV;I——電動機電流,A;P1——單一負荷下工頻運行功率,kW;cosφ——單一負荷下運行功率因數,小于額定功率因數。

離心泵改造后變頻運行預計功率為602 kW。

根據流量數據可知:

其中Q原為原工頻時流量;P額為額定軸功率;Q1為變頻運行下的流量。

所以變頻改造后風機平均功率在變頻下運行的離心泵為359 kW。

其中效率為變頻器效率與風機效率的乘積,變頻器取保守值0.94,風機效率取0.82。

所以理論上全年平均節電率(在變頻下運行的離心泵):(P1-P2)/P1=40%

5 注水泵變頻裝置現場應用

現場采用“一拖二”的方式安裝了一臺變頻器。安裝完成效果明顯,使用工頻時,出口調節閥的開度15%,但泵的運行參數就已經達到了設計值。閥門開度增加到30%,電流就會超過額定值44.3A(正常運行值41 A);使用變頻時,出口調節閥可以全開,阻力減小,泵壓降至9.0MPa,與注水匯管壓力(8.5MPa)接近。背壓降低,泵的流量相應提高,使用變頻技術后,不僅達到節能的目的,還收到了如下功效[5]:

1)泵壓在11.0MPa,,污水密度為1140 kg/m3的情況下,泵的流量理論上可以達到152m3/h。目前泵的運行流量從額定流量:80m3/h(工頻運轉下外輸泵壓力17MPa)變為110m3/h(變頻運轉下外輸泵壓力11MPa),大幅度提高了注水能力。

2)全開出口調節閥,減少了高壓污水對閥體的沖刷,可以延長閥的使用壽命,極大的減少了節流磨損能耗。

3)注水泵在正常運行時,電動機、泵噪音明顯降低。

4)按照現在的工況,一臺變頻注水泵正常可以注2600m3/d,已經滿足了全站的污水回灌工作。

另外,根據節能監測中心監測,加裝變頻裝置后,注水泵實際能耗節省16%以上,雖然與理論值相差加大,但考慮到管網地形變化及高礦化度污水介質等因素,節能效果還是令人滿意的。

6 結論

在注水泵的選型設計之初,設計人員會過多考慮設備使用的可靠性,選泵參數留有較大裕量,造成生產過程中泵的低效率運行。另一方面,由于地層料的不穩定,造成注水泵的流量變化較大,若要使注水泵在大多數時間內保持高效率運行,實際也是不現實的。通過實踐,注水泵增加變頻裝置能夠解決泵與工況的匹配。目前,變頻器技術已很成熟,在市場上有很多國內外品牌的變頻器可供選擇,這為機泵增加變頻調速提供了充分的技術和物質基礎。從現場實際應用來看,注水泵加裝變頻裝置大幅度降低了注水系統的能耗,并且改變了現場注水泵的啟停管理方式,使人工勞動強度和設備的故障率得以降低。

[1]安婕姝.變頻器在含油污水處理中的應用[J].油氣田地面工程,2008,10(10):69.

[2]喬玉芬.注水系統節能措施[J].石油規劃設計,1996(5):39-40.

[3]譚若濤.水泵變頻供水及節能分析[J].工業用水與廢水,2006,37(20):58-59.

[4]馬礦召.離心泵變頻調速的經濟分析與應用[J].國外油田工程,2004,20(7):26-27.

[5]姚錫祿.變頻控制技術與應用[M].福州:福建科學技術出版社,2005:138-139.