動車組轉向架高級檢修質量管理體系研究

李丹,來玉玲,李秋澤,韓忠峰

(1.中國北車集團 長春軌道客車股份有限公司,吉林 長春 130062;2.大秦鐵路股份有限公司 湖東電力機務段,山西 太原 030000)*

動車組轉向架高級檢修質量管理體系研究

李丹1,來玉玲2,李秋澤1,韓忠峰1

(1.中國北車集團 長春軌道客車股份有限公司,吉林 長春 130062;2.大秦鐵路股份有限公司 湖東電力機務段,山西 太原 030000)*

通過對動車組轉向架檢修特點的分析,闡述了如何從人力資源管理、文件管理、料件管理、制造過程管理四個方面建立動車組轉向架高級檢修質量管理體系.通過論述可知:建立完善、科學的轉向架高級檢修質量管理體系不僅能夠保證轉向架的安全可靠性,而且可以降低轉向架零部件全壽命周期檢修成本,提高檢修效率.

動車組;轉向架;高級檢修;質量管理體系

0 引言

動車組的運用效率和檢修質量直接關系到客運專線的安全運營和服務品質,動車組的運用和檢修問題也就成為客運專線運輸組織的核心問題之一[1].動車組采用高新技術集成體,開行速度高、運用環境復雜、技術含量高,動車組的維護與檢修周期是以運行公里數來確定的.維修實踐需要一種思想作為指導,稱為維修思想.在一定的維修思想指導下,制定出的一套規定與制度稱為維修制度[2].質量管理體系對于新造產品應比較完善、切實可行,但對于檢修產品的質量管理體系建立還存在困難,同時,檢修主機廠面對著返廠極不均衡的動車組生產組織和不同修程級別的動車同時返廠檢修的情況,質量管理難度很大.為了適應動車組質量管理的各種復雜情況,為未來動車組檢修做一些積累,作者以動車組轉向架高級檢修為切入點撰寫了此論文.

1 動車組現有修制

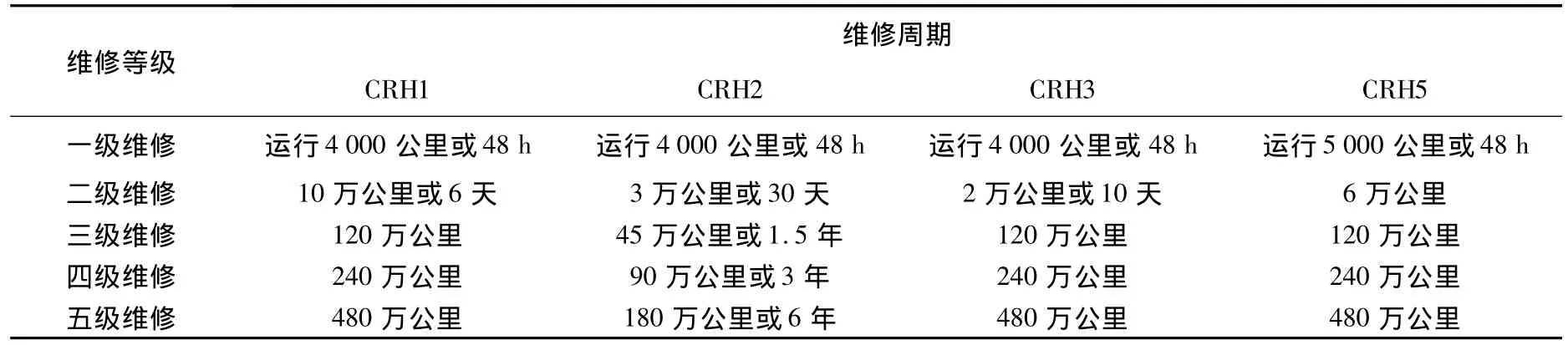

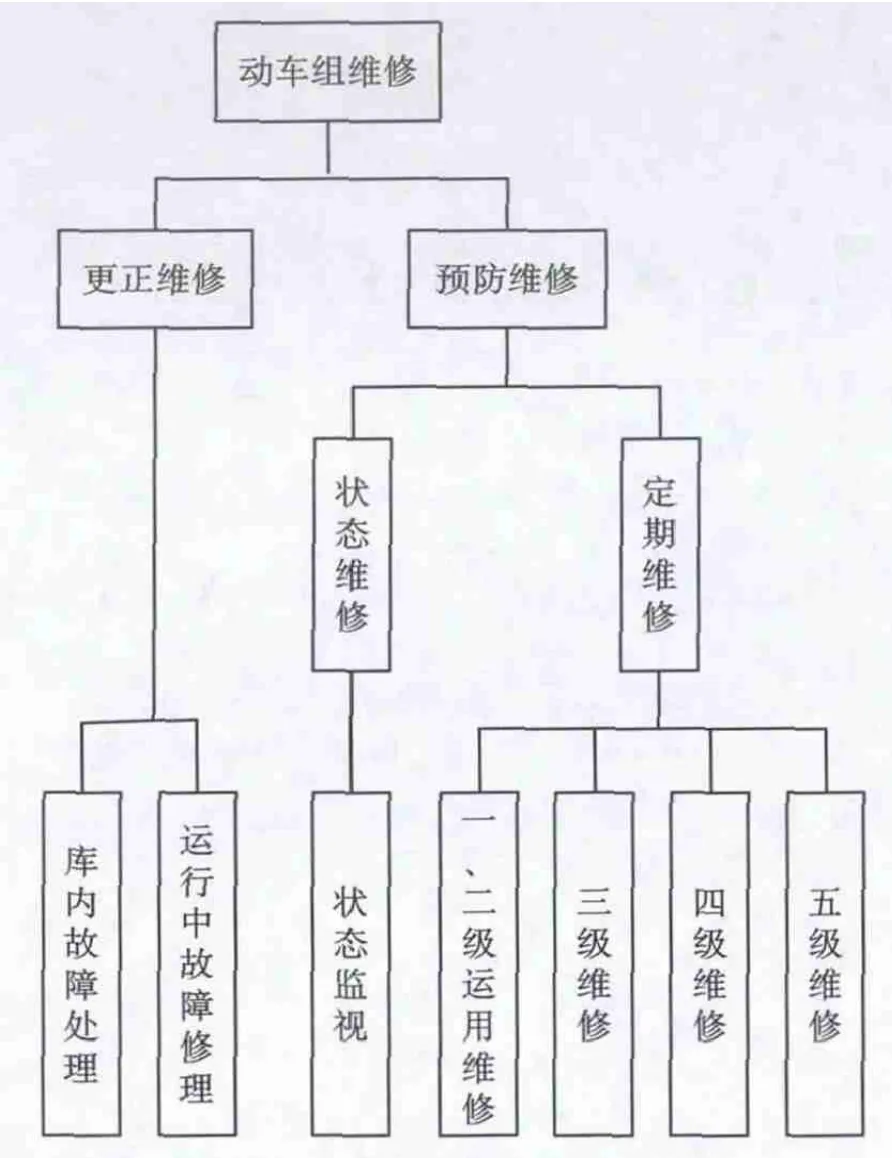

中國動車組檢修修制以可靠性為中心,現代維修理論為指導,使用最少的資源消耗保持動車組裝備固有可靠性和安全性的目標.按照計劃預防修為主的原則,根據動車組本身結構特點可分為:一級檢修、二級檢修、三級檢修、四級檢修和五級檢修,(各型動車組維修等級及周期詳見附表),其中一、二級屬于運用維修,以維護保養為主,主要在動車運用所完成;三、四、五級屬于高級別維修,以恢復基本性能為主(動車組修程修制的基本框架見圖1),主要在新造主機廠或動車組檢修基地完成.

附表 各型動車組維修等級及周期

圖1 動車組修程修制基本框架

2 質量管理體系的建立

轉向架起到對整個車輛的承載、導向和減振作用,同時還是牽引與制動的最終執行機構[3],直接影響動車組的安全性和舒適性,是用戶嚴密關切、各級修程需要高度關注的部件[4].同時,轉向架維修涉及系統多而復雜,轉向架質量管理體系的建立必不可少.

2.1 人力資源管理

動車組轉向架檢修屬于知識密集型作業與勞動密集型作業交叉分布,檢修工作主要由人的手工操作完成,在生產不均衡、動車檢修工作經驗匱乏的情況下[5].人力資源管理在質量體系建設中處于重要地位,為達到人力資源管理受控需要建立如下制度:

(1)操作人員檢修資質的認證制度,對操作人員進行理論和實作考試,獲得檢修操作資質;

(2)關鍵特殊工序定期進行理論和實作考試制度,以驗證檢修人員能否達到并維持高水平的檢修技能;

(3)慣性問題處理制度,對于發生三次及以上的人為質量問題定義為慣性質量問題,出現慣性質量問題的操作者,要重新培訓并考試;

(4)新員工管理制度,對于新員工加入工序進行生產的,要有不低于二個月的試用實習期,前一個月嚴禁參與操作,后一個月在師傅的現場指導下,按照工藝文件或者作業指導書允許參加實作;

(5)建立員工質量檔案制度,對員工在操作中出現的問題和為質量工作做出的貢獻做相應記錄,定期予以通報.

2.2 文件管理

2.2.1 檢修規程

動車組轉向架檢修規程是主機廠根據技術轉讓的維修手冊、運營中暴露問題的整改措施、設計改進方案和用戶要求等,按照現代維修理論編制的.檢修規程以可靠性和安全性為目標,兼顧全壽命運用成本,并獲得批準的正式文件.檢修規程作為動車組高級修執行的最高級別文件,應作為一切技術要求、工藝文件、質量文件的出發點和依據.

設計部門需要及時、準確的將檢修規程正式的下發給相關部門,工藝部門按照檢修規程編制工藝文件,質保部門按照檢修規程和工藝文件編制質量管控文件.

一種車型檢修規程的完善是一個長期的過程,在檢修過程中,由于技術方案變更引起新的技術性問題,由于相關標準升級引起的標準不適用的問題,由于原檢修方案無法達到用戶要求的問題,這些都需要升級檢修規程.

在檢修規程運用的前六個月,檢修主管部門應收集生產過程、工藝流程、質量管控、售后服務過程中遇到的問題,及時向設計部門反饋檢修規程中的問題,修正和完善檢修規程.

2.2.2 工藝文件

檢修規程不作為一線操作者執行的標準,應由工藝部門對照檢修規程,選擇高效、便捷、經濟、適用的方法,深入的分析,逐條的響應,將檢修規程分解為適用于一線員工操作的作業指導書或工藝文件.為保證工藝文件的適用性,需做到:

(1)建立檢修新工藝的驗證機制,以保證工藝文件必須是嚴格按照檢修規程和相關技術文件編制的,并且是通過現場實際驗證的具有可操作性的文件;

(2)建立工藝文件反饋機制,車間定期向工藝部門反饋工藝文件在執行中存在問題,達到工藝文件的適用性和執行性的統一;

2.2.3 質量文件

質量保證部根據檢修規程和檢修工藝文件編制質量控制文件,確定關鍵項點和關鍵工序,確定巡檢及抽檢比例.

2.2.4 配置管理

(1)圖紙管理

在新造過程中,配置經理下發了若干個圖紙配置基準清單,明確了配置基準的具體執行列份.這些新造時執行不同配置基準的車輛返主機廠進行維修時,原則上也應執行不同版本的圖紙,作為生產組織、交檢、交驗的依據.因此,配置經理帶領的配置團隊在檢修開始前,應該發布檢修圖紙配置基準.

(2)工藝文件管理

轉向架檢修的工藝是需要根據檢修規程更新和返回車輛具體狀態,不斷優化、改進的.配置經理應明確下發工藝文件配置基準清單,明確工藝改進執行的具體列份,同時作為現場工藝文件版本是否正確的檢查依據.

(3)技術變更管理

檢修過程中技術方案變更在所難免[6],需要對執行的技術變更進行匯總管理,要跟蹤到具體的列車編號、車輛車號和轉向架號,車間按單個轉向架為基本單位填寫技術變更的執行情況,形成由操作者簽字確認,車間配置管理員互檢,質量檢查員最終確認的閉環技術變更管理模式,此表由車間、質保部、配置團隊三方存檔.

2.3 料件管理

2.3.1 料件壽命管理

料件壽命管理是動車組轉向架高級修質量管理的核心,動車組轉向架高級修料件經歷了120萬公里(CRH2型車為60萬公里)整數倍的運用,以CRH5型車為例,由于動車組轉向架部件壽命不盡相同,例如:構架壽命為30年,車軸壽命為20年,抗蛇形減振器壽命為240萬公里,一系垂向減振器壽命為120萬公里.造成了三級修、四級修及五級修的必換件清單的不同,為使這些料件壽命管理處于可控的范圍內,主機廠應該制定料件壽命標識刻打規范:

(1)以時間為壽命節點的關鍵部件,例如構架、搖枕、制動梁、電機吊架、軸箱等,應該刻打可以永久保存的新造日期,在檢修過程中,由分解檢查員確認對達到壽命的料件進行報廢處理;

(2)以里程為壽命節點的關鍵部件,例如萬向軸、減振器、高度閥、制動缸等,應明確由時間、修程組成的標記,對于返供應商檢修的料件由供應商刻打,并明確供應商標識.

2.3.2 必換、偶換、必修、偶修料件管理

必換件是檢修規程規定的在高級修過程中必須更換的料件;偶換件是分解檢查員實物鑒定不符合檢修規程相關標準所必須更換的料件;必修件是指按照檢修規程規定,在高級修中必須進行檢修的料件;偶修件是指分解檢查員實物鑒定不符合檢修規程相關標準所必須進行檢修的料件.

為使以上四種料件在生產過程中處于嚴密受控狀態,建議檢修主機廠建立紅、黃、綠貼管理辦法:

(1)對于報廢料件貼紅貼或劃紅色標記

無論是必換件還是偶換件都屬于報廢料件范疇,要求分解車間對必換件中緊固件涂打紅色標記,對其他必換件貼紅色標識貼,分解檢查員對偶換件貼紅色標識貼,并出具分解檢查報廢單.

貼紅色標識貼或者劃紅色標記的料件是明確已經報廢的料件,其回收必須有嚴格的管理規定,才能確保已經被確認成為必換或者偶換的料件不重新進入裝配場地,造成管理上的漏洞.必換、偶換件的報廢管理應該達到以下幾點要求:

(1)分解現場應建立報廢料件存放區,區域內需要有收發臺賬,明確料件名稱、物料號、數量、存入人、移出人、報廢依據等信息;

(2)報廢料件需定期回收,應以轉向架為基本單位,與回收單位核實必換件清單、偶換件清單與數量.

(2)對偶修件貼黃貼

由分解檢查員對偶修料件貼黃貼,并出具分解檢查偶修料件清單,并于兩日內完成偶修料件方案明確通知的下發.

由車間核對表格與實物黃貼料件的名稱、物料號、數量等信息是否一致,按照檢修方案進行檢修.檢修合格后,由分解檢查確認將黃貼改為綠貼,并簽字確認,車間將料件正常轉序.檢修后仍無法達到檢修規程的料件,由分解檢查員將黃貼改為紅貼,將此料件增加至報廢清單中,并在偶修件清單中注明報廢.

(3)對必修件、合格料件貼綠貼

由分解檢查員對必修件的清洗,打磨質量進行確認,合格后貼綠貼,進入車間檢修工序,由車間填寫必修件檢修清單或者檢修工卡.

車間在完成必修件檢修后,由質量檢查員確認是否滿足檢修規程要求,如滿足則由質量檢查員簽字確認,開具合格證,正常轉序.如檢修后確無法滿足檢修規程要求的料件,由質量檢查員簽字確認報廢,由車間負責聯系分解檢查員,將此料件加入分解檢查報廢單中,并由分解檢查在必修件檢修清單中簽字確認報廢.

2.3.3 不同級別修程料件區分管理

從原則上講,除了車輪、制動盤、軸端摩擦盤等主要以磨耗作為壽命主要指標的料件,在技術規范明確,料件管理受控的條件下,允許相互替代使用以外,動車組轉向架各個修程級別的料件是不允許互相替代使用的.這是由于各個修程級別的料件運用時間不一樣,運用里程不一樣,如果混裝一方面造成在未來的檢修節點上,無法制定一個統一的檢修規程和技術要求來應對同一轉向架上同一種料件的不同檢修要求,另一方面則造成料件壽命管理的失控,例如:一個四級修的構架在四級修過程中,混裝在同一時期返廠的三級修車輛上,在這列三級修車輛經過120萬公里運用,達到四級修時,這個構架又被混裝在另外一列同一時期返廠的三級修車輛上,如果檢修過程中未發現這個問題,這列動車組車體運用達到30年壽命時,這個構架至少多運用了240萬公里,造成嚴重的安全隱患.

在主機廠的動車組檢修過程中,不同級別修程車輛同時返廠,交替進行生產,時有發生.為了做好不同級別修程料件區分管理工作,應該建立不同級別修程料件管理制度:

(1)不同級別修程的料件分不同區域存放;

(2)由工藝部門明確關鍵、重要部件的單件必須懸掛標識的清單,標識內容包括:車號、運用里程、修程級別,對于原車回原位的關鍵部件要明確車號、轉向架銘牌號和具體位置,對于打砂件要使用鐵質標志牌;

(3)同一時期返廠檢修的不同修程級別車輛進入分解車間時,要隔開一天時間.

2.3.4 返修件管理

返修件是指按照檢修規程要求,主機廠不具備檢修條件,需要返回供應商進行檢修的料件.這些部件一般是比較復雜、專業性較強的料件,例如牽引電機、制動缸、減振器、軸承等等,同時,這些部件也是直接影響車輛運用安全的,用戶非常關注的部件.加強對返修料件的管理應該建立返修件管理制度:

(1)檢修開始前需要簽訂技術協議,明確檢修內容,技術要求,驗收標準,相關雙方責任和義務,并簽訂正式合同;

(2)在返修時需要隨實物料件附帶檢修交接單,每個交接單都要有獨立編號,例如2013年7月返修DISPEN三級修減振器第五批發貨,編號可制定為FX05-DIS-120-13-07,FX代表返修,05代表第五批,DIS代表DISPEN,120代表運用里程120萬公里,13、07分別代表年月.運輸箱上要有與交接清單一致的編號,以保證帳料相符;

(3)不超過18個月的時間對供應商檢修工作進行一次質量評審.

2.3.5 周轉件管理

周轉件是指在檢修過程中,由于某個部件檢修周期長于整車檢修對該部件周期要求,由工藝部門核定,專門用于周轉的料件.進入生產工序的周轉件不斷的轉變為正常產品,分解下的料件又轉變成周轉件.由于生產的不均衡,一些周轉件存放在庫房,一些周轉件在生產工序,還有一些周轉件在運輸途中,或者在供應商的檢修場地,分布不均衡.為了使周轉件管理受控,需要建立周轉件管理制度:

(1)周轉料件單件需有標識牌,明確運用里程,分解車號;

(2)周轉料件單件需有工序狀態標識;

(3)周轉料件存放需有明確存放方案;

(4)周轉件需建賬管理,數量定期核對.

2.4 制造過程管理

2.4.1 首件鑒定

首件檢驗是指對檢修的首件產品,依據檢修規程、產品圖紙、技術協議、檢修作業指導書和試驗大綱要求進行符合性檢查和試驗.采購件、自修件及委外檢修件均需進行首件檢驗.

首件檢驗的正確使用可以有效避免批量不合格品的產生,同時也可以驗證:

(1)檢修規程、技術要求、工藝文件是否適用;

(2)運營中暴露出問題在檢修中是否得到了處理,相應技術要求和工藝文件是否優化;

建議建立檢修項目首件鑒定制度,對關鍵自修件、委外修件進行首件鑒定.

2.4.2 質量門

質量門是項目過程的控制手段,通過在項目過程中設置管控點,對前一階段工作的完成情況進行總結,對后一階段工作的準備情況進行檢查評估,確定項目能否進入下一過程.建議建立動車組轉向架檢修關鍵工序質量門管理,明確質量門適用部件:

(1)關鍵大部件(例如構架、搖枕)的打磨、補焊;

(2)輪軸件的分解、檢修、探傷、組裝;

(3)關鍵受力桿類件的壓套、組裝;

(4)氣動管路的檢修、過球試驗、組裝;

(5)萬向軸的檢修.

2.4.3 三檢制

三檢制包括操作者自檢、工序包保人互檢和質量檢查員的專檢.三檢制是保證動車組轉向架檢修實物質量的重要保證.在實際的工作中,車間要認真抓好自檢和互檢工作,要讓操作者的檢查落到實處,規范、及時的填寫工序檢查卡.質量部門要做好工序過程中和交出前的質量的確認.生產車間要在三檢制的基礎上,不斷的培養員工良好的操作習慣,提高職業素養,從結果控制向過程控制轉變.

2.4.4 質量記錄

質量記錄是質量控制的重要環節.質量經理根據主合同和主技術規范的質量要求,編制整體質量控制計劃,在由質量工程師根據整體質量控制計劃,按照關鍵、重要、一般等級編制質量記錄.質量記錄詳細的記錄了關鍵、重要質量控制項點的制造過程,產品完工交出時,連同資料交付下工序;下工序在接收上工序產品時,要核對資料是否齊全;質檢人員檢驗產品之前確認資料完整有效.質量記錄也作為交驗前向驗收室提供的質量確認表,在車輛出廠后歸檔備案.

建立按照動車組轉向架檢修規程要求的關鍵特殊檢修項點,編制檢修項目專用質量記錄.

2.4.5 工序流轉管理

為使檢修區域料件工序狀態受控,建議建立工序流轉管理制度.一方面應該在多于五個工序的料件懸掛工序流程卡,明確料件檢修狀態,另一方面,需要將不同工序狀態的料件放置在不同的區域內,達到工序流程卡與區域存放的互鎖式管理.

(1)工序流程卡管理:工序流程卡制度由工藝部門編制,并明確懸掛流程卡的料件明細,由操作者負責在完成工序后填寫;

(2)區域流程管理:按檢修工藝流程,在不同場地上明確料件存放區域,如“分解檢查區”、“待修理區”、“報廢品區”、“修復待檢區”,“包裝發運區”等.

以上制造過程管理為現場保證實物質量提供強有力的支撐.同時,精益生產、現場5S管理、單件流、拉動系統的建立,同樣對質量管理有著明顯的促進作用.

3 結論

本文結合作者實際工作,從人力資源管理、文件管理、料件管理、制造過程管理四個方面對動車組轉向架高級檢修質量管理體系進行了闡述,認為動車組轉向架高級檢修是一項系統工程,應建立閉環的、受控的、持續改進的檢修質量管理體系,應特別重視料件的檢修級別和壽命管理,采用物聯網和電子標簽管理將是動車組檢修未來的發展方向.

[1]王忠凱.動車組運用檢修計劃優化方法的研究[D].北京:中國鐵道科學研究院,2012.

[2]董錫明.現代高速列車技術[M].北京:中國鐵道出版社,2006.

[3]張衛華,王伯銘.中國高速列車的創新發展[J].機車電傳動,2010(1):8-12.

[4]王文靜,金新燦,韓同樣.動車組轉向架[M].北京:北京交通大學出版社,2012.

[5]韓增力.關于動車組檢修性能的探討[J].鐵道機車車輛,2010,31(3):90-92.

[6]竇璐.地鐵車輛檢修質量管理問題與對策的探討[J].科技導向,2013(23):45-48.

Discuss on of Quality Management System Establishment for EMU Bogie Senior Maintenance

LI Dan1,LAI Yu-ling2,LI Qiu-ze1,HAN Zhong-feng1

(1.Changchun Railway Vehicles Co.,Ltd,Changchun 130062,China;2.DAQIN Railway Stock Co.,Ltd,Hudong electrical locomotive depot,Taiyuan 030000,China)

Through the analysis of overhaul features of Chinese EMU bogie,the set-up of higher level quality management system for EMU bogie is expounded from four main aspects of management of human resource,documentation,materials and manufacturing process.According to the discussion,it is known that the establishment of the complete and scientific quality system for bogie senior maintenance will not only enable the bogie safety and reliabilitye,but also reduce the life cycle maintenance cost of bogie components and enhance the maintenance efficiency.

EMU;bogie;high level maintenance;quality management system

A

10.13291/j.cnki.djdxac.2014.03.016

1673-9590(2014)03-0065-05

2013-10-20

李丹(1982-),男,工程師,學士,主要從事高速動車轉向架制造與檢修質量管理的研究

E-mail:lidan@cccar.com.cn.