酸性鋅-鎳合金電鍍工藝的特點及應用

孫一博, 譚其康, 林子豐

(安美特(中國)化學有限公司,上海201707)

0 前言

鍍鋅工藝是一種成本低廉、使用廣泛的防腐涂鍍層工藝[1]。作為陽極性保護鍍層,鋅-鎳合金具有相同厚度下更好的耐蝕性,可取代鍍鎘層。與此同時,它還能為使用者提供單一鍍層所沒有的特性,如硬度、密度、潤滑性、耐熱性、機械加工性等。但是,目前應用廣泛的堿性鋅-鎳合金電鍍工藝存在外觀灰暗,無法直接在鑄鐵件上沉積,電流效率低等問題。而酸性鋅-鎳合金電鍍工藝恰恰解決了這些問題[2]。不僅如此,該工藝還具有與鋁零件接觸僅產生輕微的接觸腐蝕,使用不含氰化物和銨的鍍液,廢水處理容易且成本低等優點。本文簡單地介紹了酸性鋅-鎳合金電鍍工藝的特點,以挖掘該工藝的潛力,推動其廣泛應用。

1 試驗

1.1 影響因素的選取

我們研究的影響因素如下[3-6]:主鹽、溫度、pH值、電流密度、陽極面積、攪拌強度。

1.2 主鹽的影響

酸性鋅-鎳合金電鍍采用的基礎主鹽包括氯化鋅、氯化鎳或硫酸鎳、氯化鉀及硼酸。氯化鉀的作用是提供氯離子,以增強鍍液的導電性。硼酸作為緩沖劑,起穩定酸性鍍液pH值的作用。實驗中控制總氯離子的質量濃度在180g/L左右,保證其導電效果。硼酸的質量濃度控制在25g/L,并及時使用鹽酸或氫氧化鉀調整鍍液的pH值。

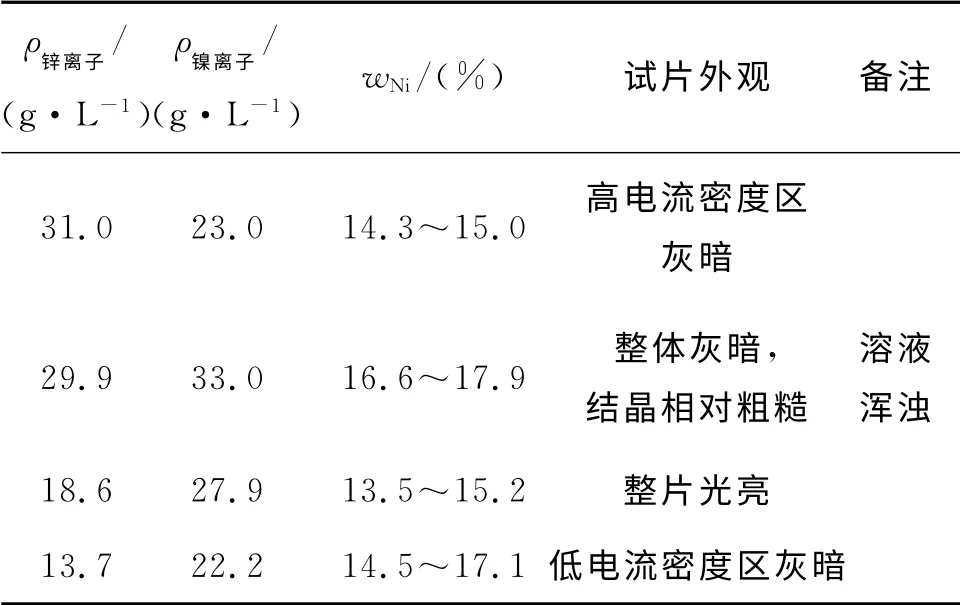

做赫爾槽試驗,以1A電流施鍍10min。控制pH值5.3,溫度32℃,研究了鋅離子和鎳離子的質量濃度對鍍層外觀及其成分的影響,結果見表1。

表1 鋅離子和鎳離子對鍍層外觀及其成分的影響

1.3 溫度的影響

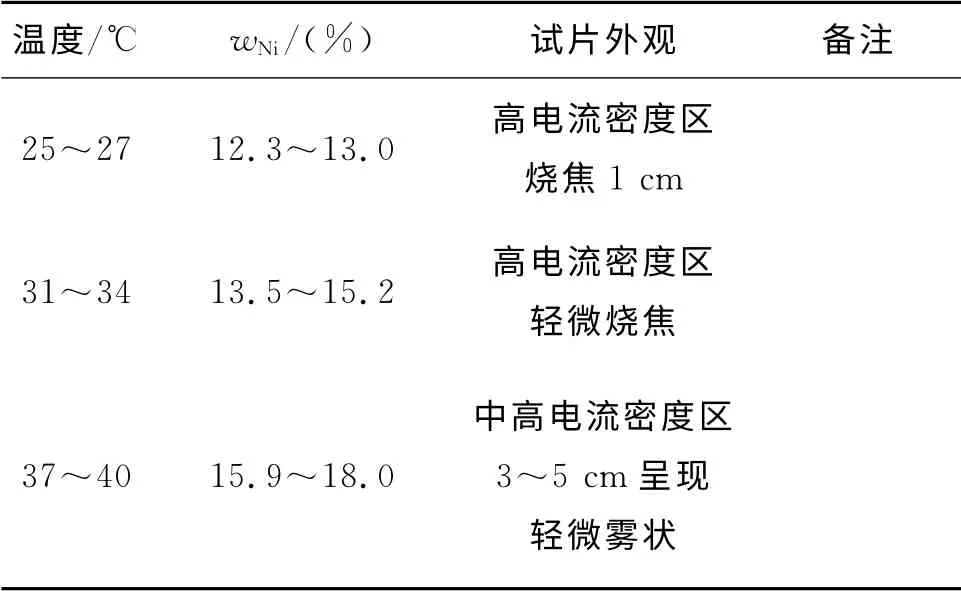

控制鋅離子19g/L,鎳離子27g/L,pH值5.3,研究了溫度對鍍層外觀及其成分的影響,結果見表2。

表2 溫度對鍍層外觀及其成分的影響

1.4 pH值的影響

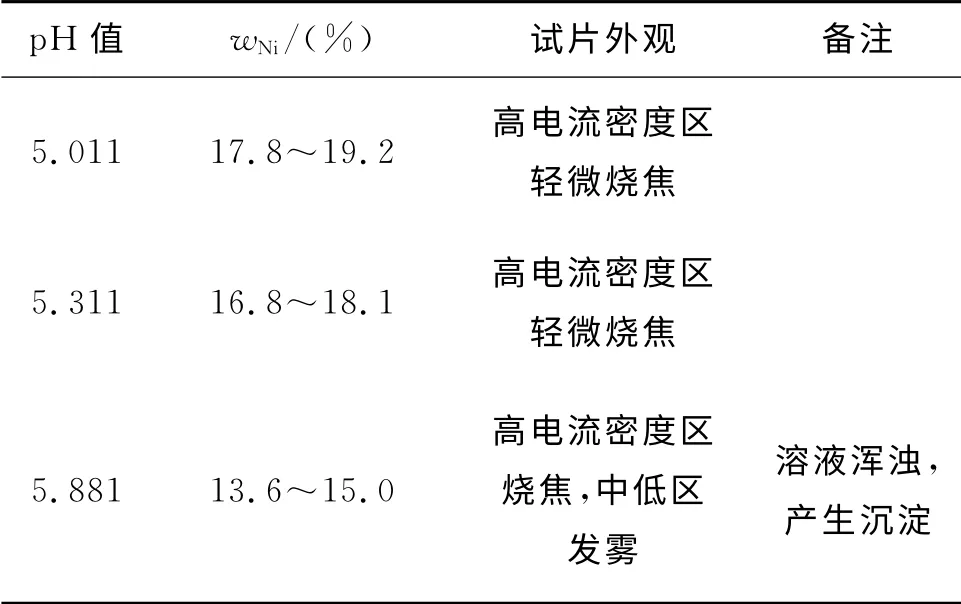

控制鋅離子19g/L,鎳離子27g/L,溫度33℃,研究了pH值對鍍層外觀及其成分的影響,結果見表3。

表3 pH值對鍍層外觀及其成分的影響

1.5 電流密度的影響

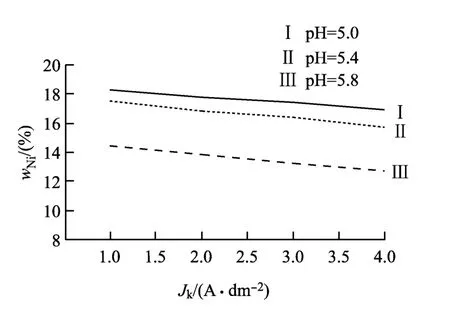

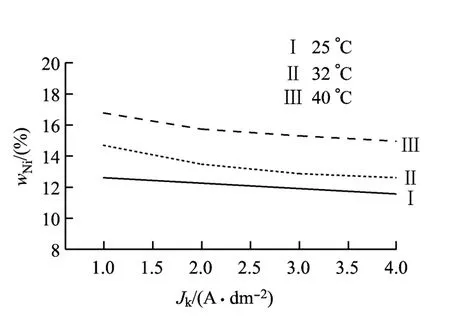

結合以上赫爾槽試驗,得到不同pH值和溫度下電流密度與鍍層成分的關系,結果見圖1和圖2。

圖1 不同pH值下電流密度與鍍層成分的關系

由圖1和圖2可知:隨著電流密度的升高,鍍層中鎳的質量分數降低。這個規律同堿性鋅-鎳合金電鍍工藝的是一致的。

圖2 不同溫度下電流密度與鍍層成分的關系

在規模性生產時,需要采用雙可溶性陽極設計,即采用鋅和鎳兩種陽極。此時兩個陽極的電流密度影響陽極的溶解速率,從而對鍍液中主鹽的質量濃度和鍍層成分產生十分重要的影響。在此,我們建議鋅陽極整流器和鎳陽極整流器的電流密度比設定在3~6之間,可依據實際情況做相應調整。

1.6 陽極面積比

與雙陽極電流分配一樣,不同的陽極面積比同樣會導致鍍層成分不同。因此,我們要根據實際應用需求來控制鎳和鋅的比例,建議采用鎳陽極面積與鋅陽極面積的比例為1∶6。

1.7 攪拌

依據承載工件的器具不同,電鍍可分為掛鍍和滾鍍兩類。滾鍍中,由于滾筒的機械攪拌作用,攪動工件的同時鍍液也得到了相應的攪拌。因此,我們不必再額外添加攪拌裝置。對于掛鍍,為了更好地使鍍液分散均勻,沉積更為細致,務必重視攪拌系統。建議采用射流的方式,而射流朝向應指向兩端槽壁,利用折射的液流使工件周圍溶液的質量濃度保持穩定。

在赫爾槽試驗中,如果不采用攪拌,則高電流密度區的燒焦區域明顯擴大,在底部會出現鎳綠析出的現象。在弱攪拌下,鍍層中鎳的質量分數會相對提高。

2 性能檢測

2.1 電流效率和沉積速率

作為酸性電解液體系,其電流效率比堿性體系的高很多。與酸性鍍鋅類似,沉積速率約為0.20~0.25μm/min(1A/dm2);電流效率大于90%[7]。

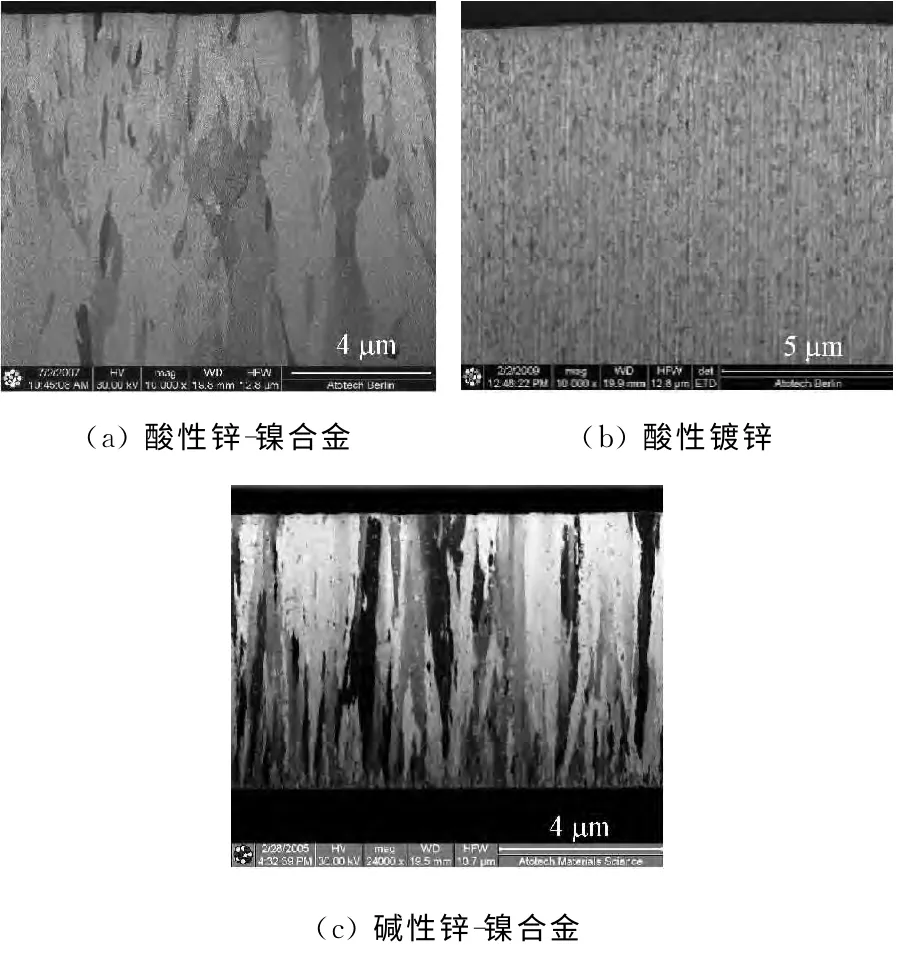

2.2 金相結構

利用掃描電子顯微鏡將不同鍍層的側面放大10 000倍,如圖3所示。由圖3可知:酸性鋅-鎳合金的金相結構與酸性鍍鋅的不同,卻和堿性鋅-鎳合金的類似。此外,當鍍層中鎳的質量分數為12%~15%時,酸性鋅-鎳合金可以獲得穩定的γ相[8]。

圖3 不同鍍層的SEM圖

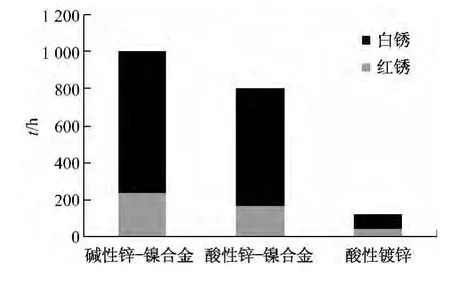

2.3 耐蝕性

中性鹽霧測試結果,如圖4所示。通過試驗比較堿性鋅-鎳合金、酸性鋅-鎳合金、酸性鍍鋅的腐蝕速率。試驗結果表明:酸性鋅-鎳合金的耐中性鹽霧性能較好。

圖4 中性鹽霧測試結果

2.4 廢水處理

傳統的堿性鋅-鎳合金電鍍工藝在生產中會產生氰離子。氰離子的存在不僅降低了電流效率,提高操作成本,而且造成廢水處理困難。相比之下,酸性鋅-鎳合金電鍍工藝在廢水處理上要簡便得多。尤其是目前不含銨鹽的添加劑體系的研發,進一步解決了廢水處理的困難。

3 應用領域

3.1 汽車行業

汽車的剎車閘過去一直采用酸性鍍鋅工藝。隨著耐蝕性要求的日益提高,一些汽車主機廠要求其出現白銹的時間>196h,出現紅銹的時間>960h。當前有很多電鍍加工廠通過雙層電鍍的方式來應對,即先酸性鍍鋅,再電鍍堿性鋅-鎳合金。采用酸性鋅-鎳合金電鍍工藝,不僅可以簡化流程,直接進行電鍍,而且在獲得高耐蝕性的同時還提高了鍍層的結合力,可謂一舉多得。

3.2 石油煤礦行業

煤礦單體液壓支柱要求具備良好的潤滑性及耐蝕性[9]。目前大多采用堿性鋅-鎳合金電鍍、化學鍍鎳或涂層工藝。采用酸性鋅-鎳合金電鍍工藝,可以降低加工成本,并達到相應的技術要求。

3.3 航空航天行業

在航空用高強鋼的防護體系中,由于對氫脆的敏感性,除了要求有高耐蝕性外,防護必須采用低氫脆工藝。采用酸性鋅-鎳合金電鍍工藝,可制得耐蝕性好、滿足低氫脆性能要求的鋅-鎳鍍層[10]。

4 結論

研究了酸性鋅-鎳合金電鍍工藝中的各影響因素,希望可以讓讀者從中了解酸性鋅-鎳合金電鍍工藝的特點,幫助使用者在操作過程中更快速地發現問題,解決問題。除了本文介紹的應用領域之外,對沉積速率有高要求的,對鑄鐵件、高碳鋼、切削鋼電鍍存在困擾的,對堿性鋅-鎳合金亮度存在不滿的,都可以考慮酸性鋅-鎳合金電鍍工藝。

[1]安茂忠.電鍍鋅及鋅合金發展現狀[J].電鍍與涂飾,2003,22(6):36-40.

[2]黃巍,黃逢春,丁曉林,等.弱酸性無銨鋅鎳合金電鍍工藝的研究[J].材料保護,2005,38(9):25-27.

[3]萇清華,陳峰,陳艷芳.鍍液中鎳鋅含量比對酸性液電鍍Zn-Ni合金的影響[J].熱加工工藝,2009,38(12):99-103.

[4]陳艷芳,萇清華,陳峰,等.溫度對酸性液電鍍Zn-Ni合金質量的影響[J].材料熱處理技術,2009,38(16):89-93.

[5]陳艷芳,萇清華,周巧玲.pH值對酸性液電鍍Zn-Ni合金質量的影響[J].科技資訊,2008(29):54-56.

[6]萇清華,陳峰,陳艷芳,等.陰極電流密度對酸性液電鍍Zn-Ni合金質量的影響[J].南方金屬,2009(1):18-20.

[7]張允誠,胡如南,向榮.電鍍手冊(第3版)[M].北京:國防工業出版社,2007.

[8]許愛忠,胡文彬,沈斌,等.鋅鎳合金鍍層耐蝕機理研究進展[J].電鍍與環保,2000,20(3):1-5.

[9]王超,呂志,肖洪兵.煤礦液壓支柱表面處理工藝創新[J].煤礦機械,2013,34(2):122-124.

[10]宇波,湯智慧,張曉云,等.航空高強度低氫脆鋼電鍍鋅-鎳合金工藝研究[J].航空材料學報,2006,26(3):131-134.