氟硅酸鈉生產中出現的問題及原因分析

劉華章(貴州開磷集團礦肥公司 貴州 貴陽 550302)

貴州開磷集團礦肥公司2009年12月建成了年產5萬噸氟硅酸鈉生產裝置。投產后,產量未能達到設計能力,生產過程中產品的游離酸偏高,打散器容易堵塞,每個班要清4-5次,每次要清理半個小時;布袋除塵器堵料嚴重,清理時間較長,開機率較低,原料硫酸鈉在化鹽時容易結晶,造成鹽水泵經常堵塞,泵檢修頻繁;成本高,產品易粘結。污水酸性較重,立試泵容易腐蝕壞,制約了有效開機時間。針對這些問題,車間開展了技術研究和改進,現將該裝置的生產中出現的問題及原因分析介紹如下。

一、調整了化鹽操作工藝

氟硅酸鈉生產用的原料主要是硫酸鈉(Na2SO4),以前是每天只加一次,由于是人工加料,加料不均勻,濃度達不到要求;車間增加了兩臺攪拌器,又接入了壓縮空氣進入化鹽池,在泵口處又加了蒸汽管,同時連續加料,對不能攪拌的地方多移動壓縮空氣管,保證了鹽水的混料均勻,同時鹽水的濃度得到了保證,由于溫度的控制,硫酸鈉不再結晶,減少了鹽水泵的堵塞,提高了開機率。

二、反應系統的改進

鹽水和氟硅酸分別用泵打入鹽水高位槽和氟硅酸高位槽,保持高位槽略有溢流。高位槽的鹽水和氟硅酸經計量后連續均勻地加入到合成槽中,在攪拌條件下進行合成反應,控制必要的反應條件,以生成粗大的氟硅酸鈉結晶,反應時間30~40m in。料漿由下部放料口排出,母液由上部溢流口流出,并經導料槽至第一增稠器。

第一增稠器沉降下來的料漿由下部出口至料漿洗滌槽,同時在料漿洗滌槽內加入由稠漿泵送來的洗滌水和由碳酸鈉溶解槽經計量泵送來的少量純堿進行中和洗滌,第一增稠器的母液由上部溢流口流至母液槽,母液槽中的物料沉降后用1#稠漿泵送至第一增稠器回收其中的氟硅酸鈉,多余的母液溢流至母液地槽后由母液泵送后續工序使用;中和洗滌后的物料進入第二增稠器,在第二增稠器沉降下來的料漿由下部出料口放入料漿緩沖槽,用洗滌水洗滌后供下工序使用。第二增稠器的洗滌液由上部溢流口流至洗滌水槽。

氟硅酸與氯化鈉水溶液反應生成氟硅酸鈉結晶,并放出熱量。

影響反應和結晶的因素有:

1.停留時間

氟硅酸和鹽水溶液加入間斷操作的結晶槽后,必須繼續攪拌約5-10分鐘。若反應時間過短,生成的氟硅酸鈉晶粒細小,會影響氟硅酸鈉結晶沉降速度和離心機過濾強度。

2.加料順序

由于加料容積氟硅酸比鹽水大2~3倍,若將氟硅酸傾入鹽水溶液中,則Na+與SiF62-的濃度將迅速地超過溶度積[Na+]2.[SiF62-]而達到飽和,于是生成大量細晶核,晶核的生成速度超過生長速度,不易制得粗大的Na2SiF6晶粒。所以為了制得粗大的結晶顆粒,應先加氟硅酸后加鹽水,且鹽水加入量是先少后大緩慢加入。

3.鹽水加入量與氟硅酸鈉溶解度

氟硅酸鈉合成時,若鹽水不過量,則液相含有3~4%H 2SO4,正好是Na2SiF6在恒溫下溶解度最大條件。為降低Na2SiF6的溶解度,減少Na2SiF6溶解損失,使Na2SiF6更多地結晶析出,必須保持液相中含有~2%的Na2SO4,由于溶液中Na+的濃度增加,使[Na+]2和[SiF62-]濃度積超過其溶解度乘積而沉淀出來,為了達到上述要求,在氟硅酸鈉合成時應加入過量的Na2SO4溶液。

4.反應溫度

溫度對氟硅酸鈉結晶的生成影響不大。溫度降低,氟硅酸鈉的溶解度略有下降。氟硅酸鈉的合成可以在常溫下進行。

鹽水和氟硅酸加入合成槽進行反應,采用自動控制閥調節鹽水加入量,反應時間控制約30~40 m in。料漿由合成底閥加入一級增稠槽進行料漿增稠分離、養晶。經沉降分離,液體(含部分硅膠、稀硫酸)由頂部溢流進入母液緩沖槽后由泵送污水處理裝置,合格達標排放;增稠后氟硅酸鈉晶體由一級增稠槽底部閥門控制適宜量連續放入二級增稠槽,增稠后氟硅酸鈉晶體由二級增稠槽底部閥門加入適量工藝水進行洗滌,除去氟硅酸鈉晶體夾帶的硅膠,再流入料漿緩沖槽(W(Na2SiF6)約60%),由于以前攪速度過快,氟硅酸鈉結晶細小,在一、二增不容易分離,原料損失大,成本高,經改造后,降低了轉速,結晶粗大,在一、二增中容易分離,防止硅膠進入離心機后進入干燥系統造成系統的堵塞,在進入離心分離前加了工業清水管,對半成品進行有效洗滌,降低了產品中游離含量,產品質量得到了大大提升,由于硅膠的比重比氟硅酸鈉晶體大,因此在一、二增的溢流量越大分離效果超好,因此將母液槽的污水返回到一增,既回收了污水中的物料,同時也達到了硅膠徹底分離的效果,因此一、增保證有溢流是分離的關鍵,同時也是保證產品質量的關鍵。

三、半成品系統的改造

料漿緩沖槽內的料漿間歇式緩慢地加入臥式刮刀卸料離心機(M 8中,物料脫水后含水份6~8%后卸入濕料貯斗。濾液流入洗滌水槽,啟動尾氣風機、冷卻風機和鼓風機,啟動電爐,各控制點的溫度,壓力正常后,將濕料貯斗中的物料經濕料螺旋加料機加入氣流干燥管進行干燥,干燥后的物料經過一、二級旋風收塵器回收后裝入旋風收料貯斗中,再由星型下料器送入氣流冷卻管進行冷卻,冷卻后的氟硅酸鈉產品經旋風分離器分離后裝入成品貯斗中。干燥尾氣與冷卻尾氣分別進入脈沖袋式除塵器除塵,達標后經尾氣排風機排入尾氣洗滌塔洗滌后從煙囪排空,脈沖袋式除塵器回收得到較細的氟硅酸鈉,貯于收塵器底部,并經收塵螺運機送至成品貯斗中回收。

由外管來的壓縮空氣經空氣貯氣罐送至脈沖袋式除塵器及包裝機用。

將成品貯斗中的物料通過包裝機計量,打包得到合格產品。并與公司相關部門作好產品交接工作。

從離心機出來的物料,經濕料螺旋進入打撒器后進入熱風干燥系統,由于原設計打撒器是立式的,軸和軸承均在干燥管內,加油潤滑不方便,造成經常因軸承干磨導致打撒器卡死,導致開機率低下,經改造后把立式改為臥式,軸承在外面,軸承外面加軸承罩,加油潤滑容易,物料與打撒器葉片同向,物料又不易堵塞,每天只需清理一次就能保證生產,大大提高了開機率。

四、污水系統的改造

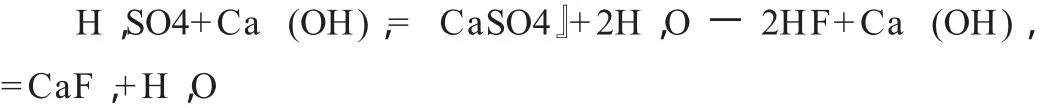

來自氟硅酸鈉裝置的母液廢水首先進入勻質調節池,進行水質、水量的調節,以確保污水處理站后續單元連續穩定運行,調節池分為兩格,每一格內設有一臺攪拌機,水質均勻后的污水經污水提升泵提升至一級反應池進行中和反應,同時向一級反應池內加入來自高位槽的石灰乳液,調節一級反應池內pH=5左右,反應后的污水自流至一級沉淀池進行同液分離,上清液自流至二級沉淀池,同時向二級反應池內加入來自高位槽的石灰乳液,調節二級反應池內pH=7~8左右,反應后的污水自流至二級沉淀池進行同液分離,上清液自流人集水池,處理后出水不外排,全部同用,一級沉淀和二級沉淀池底部的污泥通過污泥泵提升至磷酸再漿槽,最終送至渣場堆存主要反應為:

5.0萬t/a氟硅酸鈉裝置合成、過濾洗滌母液廢水的水量大約100m3/h,主要含有氟硅酸鈉1.05%、硫酸4.58%、硫酸鈉3.13%、氟硅酸1.65%,廢水水質波動很大。由于我公司原設計的污水泵為立式泵,由于污水中含有少量的硫酸和氟硅酸,泵的密封很容易壞,由于氟硅酸鈉的生產中污水量較大,因些污水泵不正常很容量造成系統停機,結合我公司的具體情況,我公司找來了相同流量和楊程的臥式泵,通過改為臥泵后,泵吸入管選用特殊材質,進口加了篩網,泵使用半年沒有停機過,從而提高了開機率。

五、改造后效果

產品質量得到了控制,產品的游離酸降到了00.1%以下,系統開機率得到了提高,產品晶粒粗大,外觀為白色,物料不堵塞;產量提高,消耗降低。經濟效益很好。此外,社會效益和環境效益顯著。表明車間5萬t/a氟硅酸鈉裝置改造是成功的。