輥壓機生料終粉磨系統的優化

袁井平,樊慶國,楊印龍,隨立松,孔德寶

輥壓機生料終粉磨系統的優化

Optimization of Roller Press Raw Meal Grinding System

袁井平,樊慶國,楊印龍,隨立松,孔德寶

Optimization of Roller Press Raw Meal Grinding System

1 前言

為積極推進生料制備系統新工藝、新技術的應用,降低生料電耗和熟料綜合電耗,實現降低生產成本、增強企業競爭力的目的,魯城水泥有限公司決定對原兩臺?4.6m×(10+ 3.5)m中卸烘干磨進行輥壓機終粉磨系統改造。經過多方考察、調研,公司決定采用目前國內較為成熟、節能降耗明顯、綜合效益較好的CLF180/120型生料輥壓機終粉磨系統,一線改造工程于2011年3月份開始動工,2011年8月4日一次性帶料試車成功。2012年4月份適時啟動了二線生料改造工程,于2012年9月份一次性帶料試車成功,經過生產實踐和不斷的優化改進,取得了較好的節能效果。

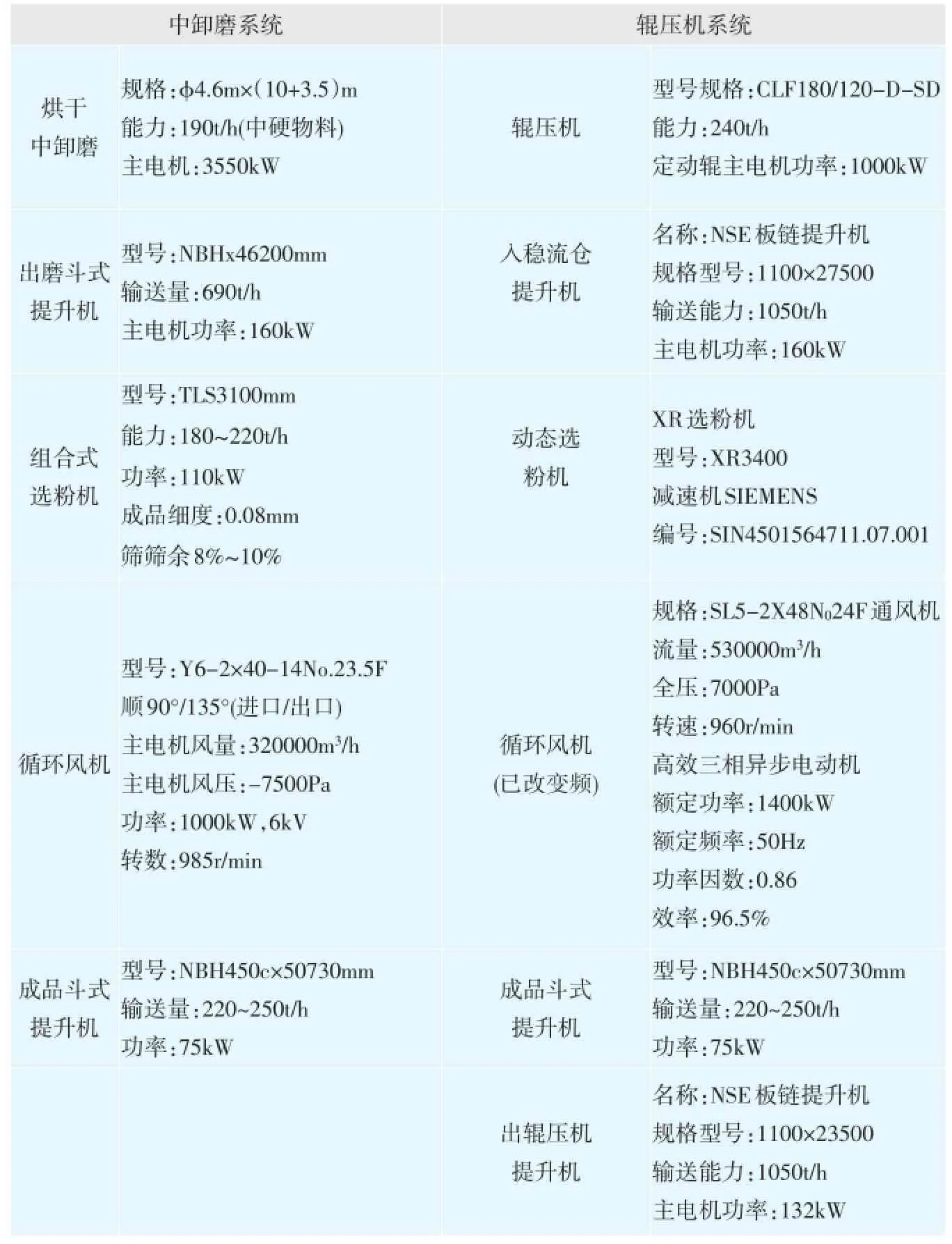

2 改造前后主機設備配置對比

生料系統改造未涉及石灰石破碎系統、輔助原料、調配庫及上料系統、廢氣處理系統,僅對磨機及附屬設備進行了改造,主機設備配置見表1。

3 項目的改進措施及效果對比

1號輥壓機生料終粉磨項目安裝調試過程中,結合實際情況,在配合廠家技術人員調試的同時,對設計中存在的不合理處以及試生產過程中發現的問題進行了改進:

(1)改造V型選粉機下料口,由一處下料改為三處下料,去掉粗粉下料斜槽,將粗粉導入喂料提升機下料管,消除了下料分布不均的現象。

(2)改進動態選粉機進風口,由原先的直筒進風改為九個柵格分隔進風,避免了風量分布不均影響系統穩定的弊端。

(3)調整了風機入V型選粉機補風管道的安裝角度,設計時風機入V型選粉機補風管道的角度為風量通過彎管導入動態選粉機,造成補風直吹動態選粉機傳動軸,后將管道取直直入進風主管道。

(4)將動態選粉機旋風筒渦殼直徑加大0.9m,達到5m,高度增加0.9m,有效降低了阻力,增加了系統風量。

(5)動態選粉機轉子下加擋風板。

表1 主機設備配置

表2 二線輥壓機優化改造后與一線輥壓機運行數據對比

(6)轉子與旋風筒之間加降塵鎖風卸灰閥。

(7)循環風機采用變頻控制,風量調整完全可以通過調節風機轉速滿足,為簡化系統工藝,在安裝過程中去掉了循環風機進口調節閥。

通過改進保證了項目的順利投產與正常高效運行,實現了輥壓機生料終粉磨系統較為明顯的節能效果:原中卸磨系統設計產量為190t/h,正常生產平均產量可達到210t/h左右,系統配用功率約為5000kW,中卸磨系統電耗約為21kWh/t生料,輥壓機系統設計產量為240~260t/h,配用功率約為4400kW。正常生產平均產量可達到270~280t/h,輥壓機系統電耗為12.76kWh/t生料。

由于1號輥壓機生料終粉磨項目完成后節能效果明顯,2012年4月份適時啟動了二線生料磨改造工程,針對1號輥壓機使用情況及系統阻力較大的問題,在安裝調試過程中重新優化了2號輥壓機系統:動態選粉機旋風筒進口相對1號輥壓機加大了0.5m,增大通風面積約2.5m2,旋風筒渦殼直徑加大0.9m,達到5.5m,高度增加1m,項目于2012年9月份一次性帶料試車成功。二線輥壓機優化改造后與一線輥壓機運行數據對比見表2。

運行數據表明,整個系統阻力明顯下降,細粉分離效果增強,輥壓機電流較1號下降了約10~20A;輥壓機系統電耗達12.76kWh/t,生料綜合電耗控制在18.1kWh/t以內,取得了較好的節電效果。

4 結語

通過努力,成功實現了生料終粉磨系統的改造,并結合公司實際情況進行了合理有效的改進。2013年1至8月份,生料月度綜合電耗控制在18kWh/t生料,取得了明顯的節能效果和經濟效益。■

TQ172.639

:B

:1001-6171(2014)06-0022-02

曲阜中聯魯城水泥有限公司,山東曲阜273100;

2014-03-25;

編輯:呂光