新型低CO2排放熟料

新型低CO2排放熟料

水泥制造減少CO2排放有三種方式:即減少熟料生產(chǎn)能耗、減少水泥中熟料比例、使用生物或二次燃料。現(xiàn)就歐洲幾家水泥公司在保持或提高現(xiàn)有水泥和混凝土質(zhì)量的前提下,改變熟料成分來(lái)減少熟料生產(chǎn)能耗和CO2排放作一簡(jiǎn)單介紹。

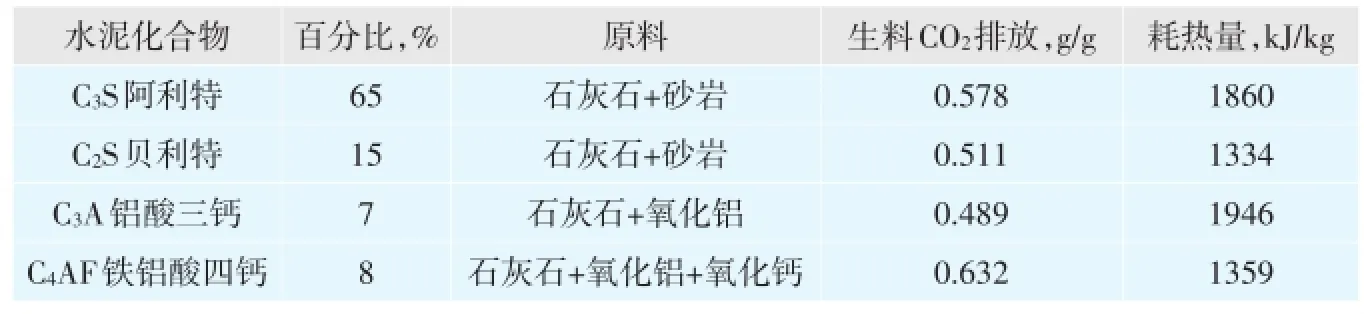

表1 普通硅酸鹽水泥熟料礦物生成時(shí)原料排放的CO2和耗熱量

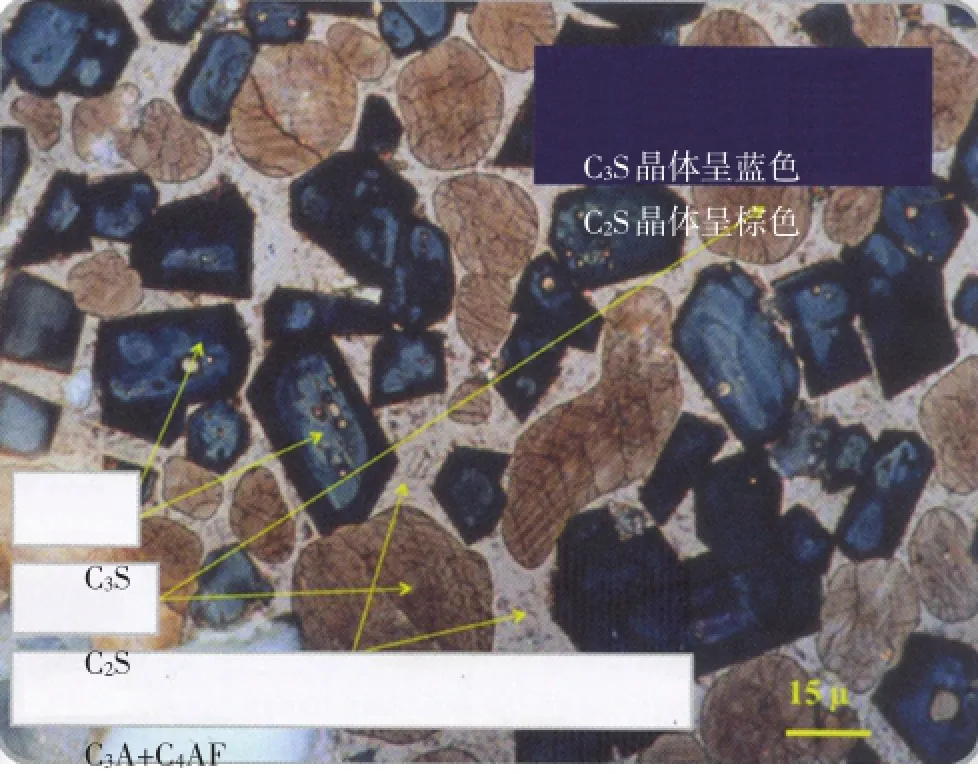

圖1 熟料顯微鏡照片

1 普通水泥熟料

普通水泥熟料由石灰(CaO)與SiO2、Al2O3和Fe2O3結(jié)合生成不同性能的礦物所組成,主要為C3S(3CaO、SiO2)、C2S(2CaO、SiO2)、C3A(3CaO、Al2O3)和C4AF(4CaO、Al2O3、Fe2O3)。熟料煅燒過(guò)程中所排放的CO2有兩種,一種是生料中石灰石分解產(chǎn)生的CO2(CaCO3+熱→CaO+CO2),稱(chēng)之為工藝排放;另一種是燃料燃燒產(chǎn)生的CO2(C+O2→CO2),稱(chēng)之為燃燒排放。表1為四種主要礦物的單位CO2排放量和礦物生成的耗熱量。

普通熟料礦物主要成分為C3S和C2S。熟料的顯微鏡下照片見(jiàn)圖1,C3S晶體呈藍(lán)色,銳角直邊六角形。C2S晶體呈棕色,圓形。在C3S、C2S周邊為C3A和C4AF等中間相。混凝土內(nèi)C3S晶體與水反應(yīng)快,1d~3d早期強(qiáng)度高,C2S反應(yīng)慢,28d后期強(qiáng)度高。

熟料礦物中,C3S含量高達(dá)約65%,生成的煅燒溫度高,達(dá)到±1450℃,燃料耗用量大,CO2排放量也高。C2S含量約15%,煅燒溫度約1200℃,燃料耗用量少,CO2排放量低。

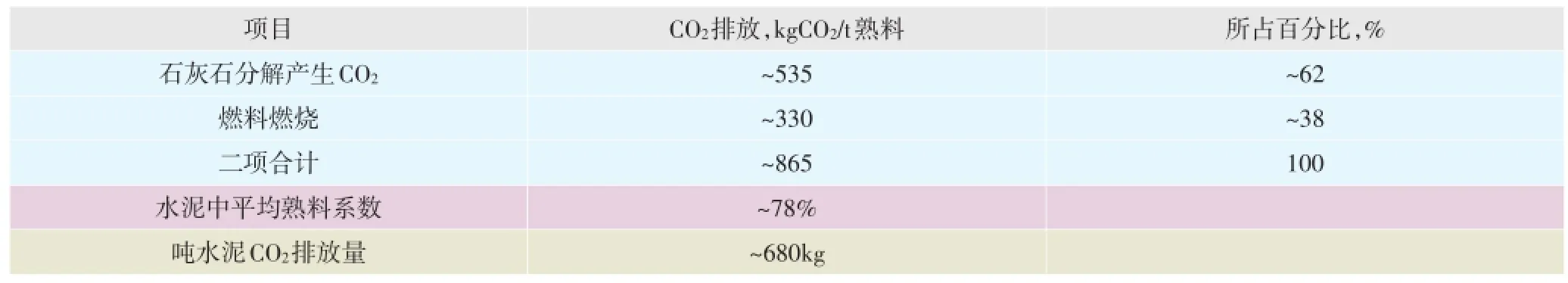

水泥窯生產(chǎn)熟料和水泥的CO2排放量大致平均數(shù)據(jù)為:石灰石分解產(chǎn)生的CO2約為535kg/t熟料,燃料燃燒約為330kg/t熟料,二者合計(jì)約為865kg/t熟料。2006年世界水泥平均熟料摻加量約為~78%,則每噸水泥排放的CO2約為~680kg/t水泥(表2)。

2 熟料成分的重新設(shè)計(jì)

為降低單位熟料生產(chǎn)所產(chǎn)生的CO2排放量,普通水泥熟料成分必須重新設(shè)計(jì)。也就是在盡量保持現(xiàn)有熟料和水泥性能的基礎(chǔ)上,減少CaO和C3S的含量,相應(yīng)減少CaCO3分解產(chǎn)生的CO2以及燃料燃燒產(chǎn)生的CO2。此外重新設(shè)計(jì)的熟料成分中C2S和其他組分除考慮混凝土所需的早期強(qiáng)度外,其他使用性能如耐久性、泵送性、和易性等均需與普通水泥熟料所配置的混凝土性能相當(dāng)或改進(jìn)。

3 新型熟料

新型熟料除需減少CO2排放和保持或改善水泥和混凝土基本性能外,還需做到原料來(lái)源廣泛,生產(chǎn)費(fèi)用較低。為使產(chǎn)品在市場(chǎng)上有競(jìng)爭(zhēng)力,應(yīng)盡可能利用現(xiàn)有的水泥熟料生產(chǎn)線工藝裝備進(jìn)行生產(chǎn)。

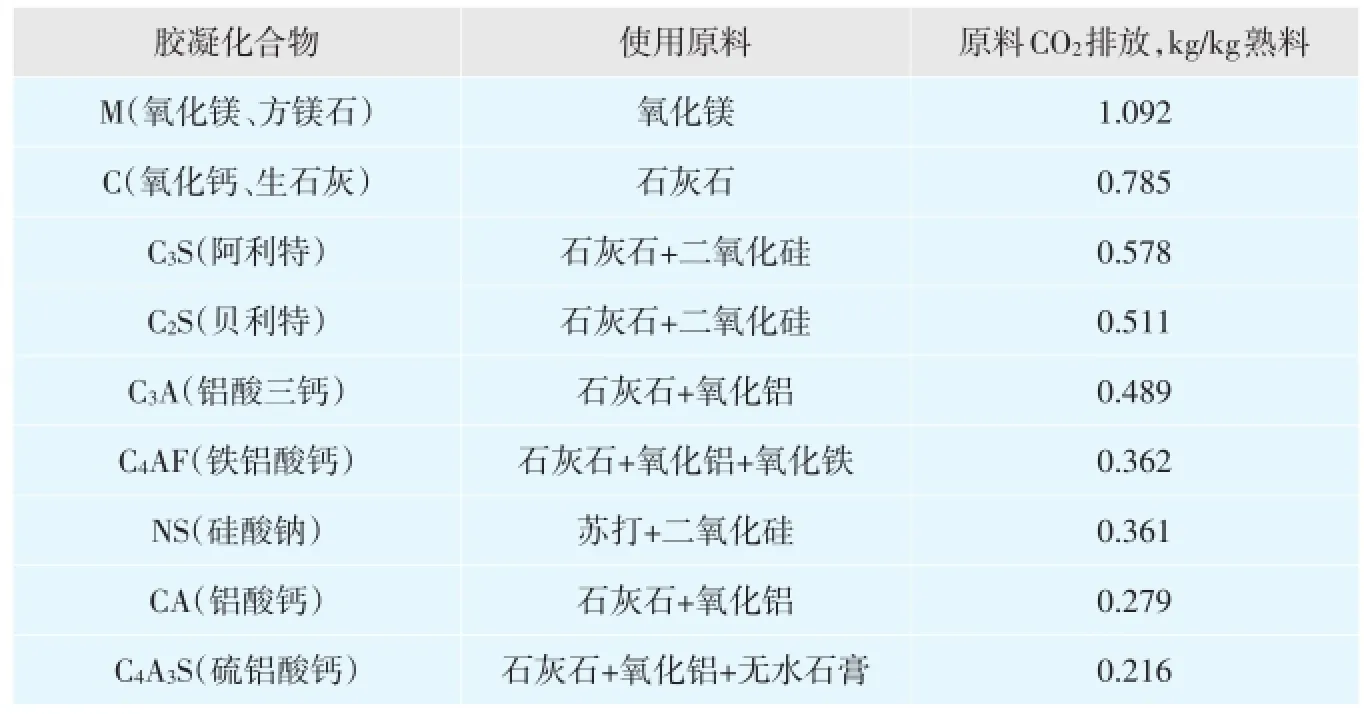

混凝土是世界上應(yīng)用最為廣泛的建筑材料,估計(jì)年使用量超過(guò)150億噸,需要的水泥年產(chǎn)量超過(guò)36億噸。新型水泥熟料必須使用豐富的礦物原料才能保持生產(chǎn),降低生產(chǎn)費(fèi)用。地球上主要元素見(jiàn)表3。另一點(diǎn)更重要的是新型熟料礦物形成時(shí),CO2的排放量要低,見(jiàn)表4。

此外,應(yīng)盡量在現(xiàn)有普通水泥熟料工藝裝備生產(chǎn)線上進(jìn)行或稍作改造進(jìn)行生產(chǎn)以降低基建投資。所生產(chǎn)的新型熟料和普通水泥性能相比,還需保持或提高早期、后期強(qiáng)度以及耐久性、抗冰融、抗鹽蝕等性能。只有這樣,才能在水泥市場(chǎng)上,得以推廣應(yīng)用。

表2 現(xiàn)代水泥廠CO2排放量*(平均值)

表3 地殼內(nèi)主要元素百分比,%

表4 各種膠凝化合物的CO2減排量

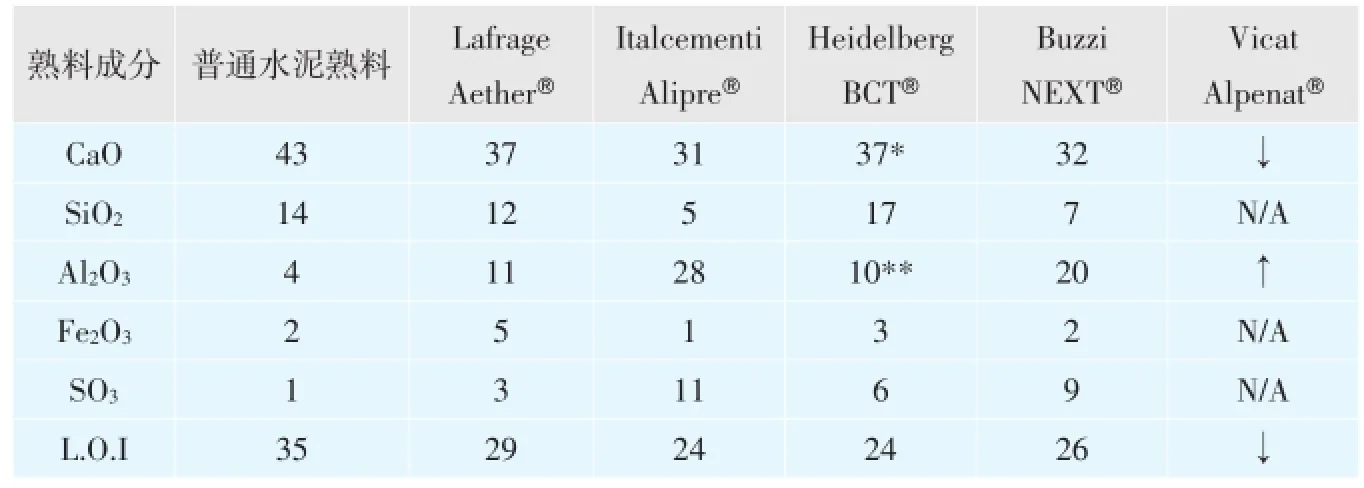

表5 各水泥公司開(kāi)發(fā)的新型水泥熟料成分*,%

按上述要求,歐洲幾家知名的水泥生產(chǎn)公司開(kāi)發(fā)出了CO2排放量低的新型水泥熟料,見(jiàn)表5。

4 普通熟料生產(chǎn)線生產(chǎn)新型水泥熟料的影響

采用普通熟料生產(chǎn)線生產(chǎn)新型水泥熟料的影響如下:新型熟料較普通熟料煅燒溫度低約200℃,熱耗低。燒成帶耐火材料成分和性能相應(yīng)改變,以滿(mǎn)足生產(chǎn)需求。出窯熟料溫度降低,且結(jié)粒改善,冷卻機(jī)使用材質(zhì)及熱回收效率有所改變。此外,入窯入爐的二次、三次風(fēng)溫均降低,窯內(nèi)熱工制度有所變化。

生料磨系統(tǒng)中,生料所需的石灰石用量減少。硅鋁質(zhì)和含硫原料有所增加,生料喂料裝置要作相應(yīng)調(diào)整。水泥粉磨系統(tǒng)將設(shè)置新型熟料的儲(chǔ)存庫(kù)和喂料裝置等,還需滿(mǎn)足既供應(yīng)普通水泥又供應(yīng)新型熟料水泥的市場(chǎng)需求,對(duì)輸送和儲(chǔ)庫(kù)(倉(cāng))作相應(yīng)改造。

5 結(jié)束語(yǔ)

水泥熟料生產(chǎn)面臨減少CO2排放的壓力,為此歐洲一些水泥公司開(kāi)發(fā)出與普通水泥熟料成分不同的熟料,CO2排放量減少約20%~30%。

新型水泥熟料在試驗(yàn)室開(kāi)發(fā)一般需要數(shù)年時(shí)間,才能滿(mǎn)足水泥和混凝土對(duì)性能的要求。但是市場(chǎng)應(yīng)用難度較大,主要是人們對(duì)這些新型熟料水泥有一個(gè)認(rèn)識(shí)過(guò)程,在推廣應(yīng)用過(guò)程中,還須制定有關(guān)新型水泥熟料所生產(chǎn)的水泥和混凝土的性能規(guī)范和建筑結(jié)構(gòu)法規(guī)等,此外耐久性等性能還需長(zhǎng)時(shí)間才能得到證實(shí),估計(jì)需要更長(zhǎng)的時(shí)間才能在市場(chǎng)上廣泛應(yīng)用。

陳友德編譯自

No.3/2014

International Cement Review