SPHD深沖鋼關鍵元素控制實踐

徐超,周永志,高亞明

(日照鋼鐵集團有限公司板材制造部,山東日照 276806)

生產技術

SPHD深沖鋼關鍵元素控制實踐

徐超,周永志,高亞明

(日照鋼鐵集團有限公司板材制造部,山東日照 276806)

從日鋼SPHD深沖鋼生產實際出發,分析了該鋼種C、O、P、S、N等關鍵元素的控制要點;轉爐終點C含量介于0.04%~0.07%的比例達到79.3%,中間包平均C 0.015%;鑄坯O控制在22×10-6左右,中間包平均P 0.015%,中間包S控制在0.011%左右,坯樣N≤30×10-6合格率為86.6%。

SPHD深沖鋼;關鍵元素控制;工藝

1 前言

深沖鋼冷軋板廣泛用于汽車、家電外殼面板等各個領域,它具有較高的屈服強度和優良的延伸率。SPHD深沖鋼產品要求良好的沖壓成型性能和涂鍍性能,成分要求穩定,鋼水潔凈度高。SPHD鋼冷軋基料廣泛用于沖壓件,要求帶材表面質量好,尺寸精度高和較小的時效性。為了保證帶材的力學性能,如較低的屈服強度和較好的鍍鋅、彩涂效果,關鍵元素含量控制是冶煉SPHD深沖鋼的關鍵環節,控制好出鋼碳、溫協調是生產低碳深沖SPHD鋼的關鍵[1]。日鋼2012年RH爐熱試投產后,為滿足市場需求和市場競爭的需要,拓寬品種規格,先后開發出冷軋基料用的SPHD、SPHE等,而開發生產該鋼種的難點主要在于關鍵元素控制及鑄坯表面裂紋等缺陷。

為了解決開發過程中存在的問題,經過大量生產數據和相關參數資料的搜集,通過分析和研究,SPHD鋼種工藝不斷優化,關鍵元素逐步受控。

2 工藝控制

SPHD鋼生產工藝分單聯及雙聯工藝。單聯工藝流程為:高爐鐵水→鐵水預處理→轉爐→LF爐→RH爐→板坯連鑄,其中LF爐起保溫作用。雙聯工藝流程為:高爐鐵水→轉爐→RH爐→LF爐(脫硫)→板坯連鑄。

SPHD鋼種成分如表1所示,裝入量為:鐵水129 t,鐵塊、廢鋼各4 t,自循環3 t。

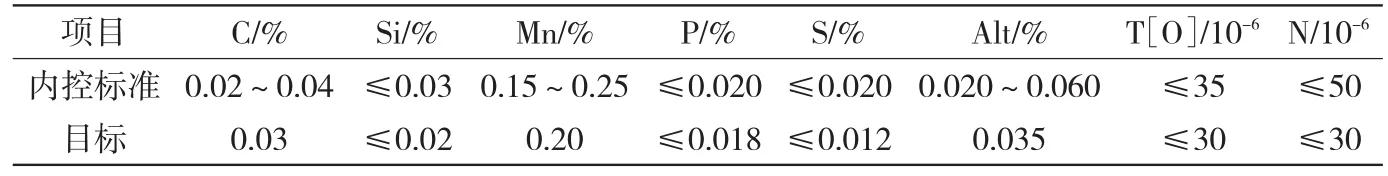

表1 SPHD鋼種成分

2.1 單聯工藝

單聯工藝鐵水預處理要求出站鐵水硫≤0.008%,脫硫后加150 kg聚渣劑后進行扒渣,要求扒凈脫硫渣,鐵水裸露面積≥90%。轉爐冶煉不添加球團礦,轉爐一次終點溫度控制在1 680~1 700℃。轉爐關鍵元素控制C 0.05~0.07%,P≤0.020%,S≤0.020%。

單聯工藝不經LF爐:出鋼過程加入300 kg石灰和100 kg螢石球對鋼水進行頂渣處理。在渣面均勻灑入30~50 kg鋁粒,100~150 kg改質劑進行頂渣脫氧改質,轉爐下渣量大時按上限加。氬站出站[O]控制為:(300~500)×10-6。單聯工藝經LF爐:LF爐處理主要目的是鋼水保(升)溫,處理過程中鋼水不脫氧,鋼包渣改質但不造白渣,保證過程中減少鋼水增氮和增碳。LF爐出站溫度1 620~1 630℃。RH出站成分要求C<0.03%,Si≤0.02%,P≤0.020%,S≤0.015%。

2.2 雙聯工藝

雙聯工藝鐵水不進行預處理,要求鐵水硫≤0.035%。轉爐冶煉可適當添加球團礦,終點溫度控制在1 640~1 660℃。轉爐關鍵元素控制:C 0.04~0.07%,P≤0.016%,S≤0.020%。轉爐不加Mn合金化,不脫氧。出鋼過程加入200 kg石灰渣洗。出站[O]控制在(400~600)×10-6。

RH:脫碳、脫氧、合金化。目標C≤0.01%,P≤0.018%,S≤0.020%。LF爐處理目的:調整溫度和成分,造白渣脫硫。過程中要減少鋼水增[N]和[C]。LF爐出站溫度1 590~1 595℃,鋼水至連鑄機溫度(1 585±5)℃。

3 關鍵元素控制

3.1 C

轉爐煉鋼工序中,控制好出鋼碳、溫協調是生產低碳深沖SPHD鋼的關鍵,轉爐冶煉時,轉爐出鋼碳濃度ω[C]可以達到0.02%,為減少爐襯侵蝕、維護爐況,進而提高爐齡,轉爐冶煉超低碳鋼碳濃度ω[C]控制在0.04%~0.07%的水平。此外,終點[C]控制太低,鋼水過氧化性強,鋼中的氧含量過高影響鋼的質量,終點[C]過高RH易產生噴濺[2]。在保證碳含量的同時,確定合理的出鋼溫度,做到碳、溫協調出鋼,嚴禁鋼水過氧化,為RH處理工序創造條件。

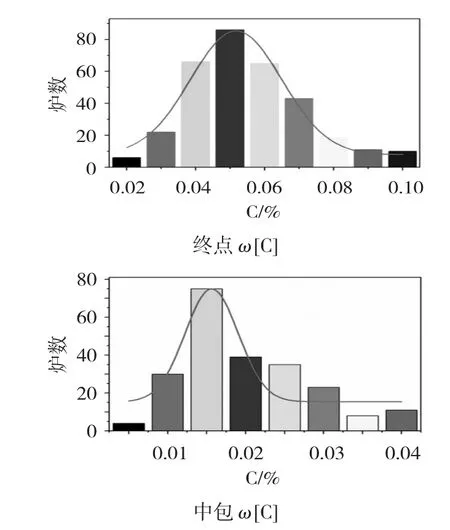

2013年4月18日—5月22日共生產了336爐41 525 t SPHD低碳低硅鋼,點吹73爐。對取出一倒樣的有效328爐數據進行拉碳分析,如圖1所示,終點碳含量介于0.04%~0.07%的比例達到79.3%,碳含量服從正態分布,冶煉控制較好。中包C控制較好,大部分爐次C控制在0.015%~0.020%。

3.2 O

轉爐吹煉終點鋼水中的氧含量ω[O]對鋼水純凈度和金屬收得率有重要的影響,根據反應平衡的原理,隨著鋼中ω[C]的降低,ω[O]勢必會增高[3]。因此在出鋼過程中,如何能在保證一定ω[C]的同時,盡量降低ω[O],對于冶煉低碳鋼有重要意義。鋼水終點的碳氧積是評價轉爐終點控制效果的重要指標,在ω[C]一定時,它的高低是衡量ω[O]的重要依據。終點碳氧積低有利于降低合金消耗,減少脫氧過程中形成的夾雜物,提高鋼水質量。

圖1 SPHD深沖鋼終點ω[C]及中包ω[C]分布

理論上,根據碳氧反應平衡理論,在一定溫度和壓強下轉爐終點的碳氧積應該是定值。但在轉爐實際生產過程中,由于動力學原因,碳氧質量分數分布一般情況都會在理論值附近的范圍內波動。碳氧反應平衡時CO的分壓為100 kPa,轉爐平均終點溫度1 670℃,根據理論計算,當ω[O]的單位為10-6時,那么碳氧積m=ω[C]·ω[O]≈21,與文獻[4]中的數據一致。針對未點吹的328爐有效數據,分爐座統計冶煉終點碳氧質量分數分布狀況,如圖2所示。5#~8#轉爐碳氧積分別為22.6,23.2,25.0,25.6。5#、6#轉爐碳氧積實際數據與理論計算比較接近,7#、8#轉爐碳氧積數據更接近26左右,與21有一定差距,對于7#、8#轉爐,分別擬合出碳氧分布實際曲線。7#、8#轉爐的終點碳氧分布與理論值偏離較大,實際的碳氧積大都高于理論平衡時的碳氧積,并且碳氧含量的穩定性控制較差。

圖2 5#~8#轉爐SPHD深沖鋼碳氧分布

為了進一步準確地分析C、O之間的關系,尋找適合的出鋼碳含量范圍使得終點氧含量能夠盡可能的降低,將5#轉爐冶煉SPHD鋼時的終點[C]含量劃分為6個范圍,從統計學角度進行討論,見表2。由于中間樣精確到小數點后2位,無法精確區間統計。

當終點ω[C]=0.03%時,鋼水過氧化嚴重,轉爐終點氧含量平均高達713.6×10-6,過高的氧含量給后續RH精煉帶來過大的壓力,最終會在鑄坯中產生較多的氧化物夾雜。當終點ω[C]>0.07%時,雖然此時ω[O]含量較低,但是由于此時碳含量太高,會增加RH脫碳負擔。當終點ω[C]=0.05%時,平均氧含量較低,為440.2×10-6,碳氧積22最接近理論值,故轉爐拉碳應盡可能靠近0.05%。

表2 5#轉爐冶煉SPHD終點不同碳含量對應的氧含量

生產實踐中,為確保RH爐脫碳順利,減少吹氧量,必須合理控制轉爐出鋼氧含量。日鋼出鋼碳含量控制在0.04%~0.06%,相應的氧含量控制在(400~700)×10-6。為了保證合適的氧含量,通過不斷摸索在出鋼末期鋼渣表面加入適量的Al進行脫氧,既能將鋼水到RH爐氧含量控制在合適范圍,又能降低鋼渣氧化性,提前對鋼渣進行改質處理,有利于鋼水純凈化。由圖3可知,坯樣[O]基本全控制在35×10-6以內,合格率達97.3%,圖3柱狀圖為氧區間統計出的爐數,曲線為高斯擬合項。

圖3 SPHD深沖鋼中包[O]及坯樣[O]分布

3.3 P

磷是鋼中有害雜質之一。P使鋼具有冷脆性,其增加鋼對脆性斷裂的傾向及提高冷脆溫度。煉鋼生產中的脫磷效果,主要是指成品鋼中含磷量的高低,而成品鋼中含磷量的多少,主要取決于轉爐冶煉終點的磷含量和出鋼過程的回磷量。

如圖4所示,中間樣[P]含量服從正態分布,冶煉控制較好。同時,可以發現中包[P]高斯曲線中心相對氬站及中間樣[P]高斯曲線右移,說明工藝中回磷現象較明顯,尤其是雙聯工藝。

3.3.1 終點溫度、爐渣堿度及終渣(FeO)

理論研究表明,最有效脫磷的最佳溫度范圍為1 450~1 500℃。要求冶煉初期早化渣,根據鐵水溫度采用不同的操作制度。鐵水溫度低,要采用低槍位操作以提高熔池溫度,加速石灰的熔解,迅速形成初期渣,充分利用前期爐渣(FeO)高、爐溫低的優勢,快速脫磷。若鐵水溫度>1 350℃,冶煉初期要適當采用高槍位操作,并加入適量球團礦、燒結礦,抑制爐溫的快速升高,同時也有利于石灰的溶解,延長冶煉在低溫區(1 500℃以下)的運行時間。

因為CaO是降低P2O5的主要因素,增加(CaO)達到飽和含量可增大自由CaO的濃度,會使(P2O5)提高或鋼中[P]降低。但渣中(CaO)過高,將使爐渣變稠,同樣不利于脫磷。實際操作中經常出現石灰加入很多,終點[P]仍然較高的現象,其原因就是爐渣沒有化透或溫度太高。爐渣堿度達到3.5左右,爐渣化透并含有適量的(FeO),有利于鋼液脫磷。

冶煉終點[P]偏高時,應根據溫度和爐渣情況采用不同的處理方法:1)溫度合適,爐渣較稠,采用點吹方式化透爐渣即可。2)溫度較高,爐渣較好,就要采取適當措施降低熔池溫度。3)溫度較高,爐渣較稠,要適當補加礦石,既能起到降溫效果又能幫助化渣。4)溫度合適,爐渣較好,終點[P]仍然偏高,這種情況一般是堿度不夠或渣量不足所致,應適當補加石灰,點吹化開爐渣。

由于生產過程中SPHD鋼種渣樣較少,不具備統計意義,故選取日鋼第二煉鋼廠Q235B2鋼種終渣樣分析終點溫度、爐渣堿度及終渣(FeO)對P分配比的影響。如圖5所示,隨著溫度的升高,磷分配比降低;隨著堿度的升高,磷分配比升高。實踐證明,盡管冶煉終點溫度高,會降低磷在鋼—渣中的分配比,但脫磷的關鍵仍然是冶煉過程渣特別是終渣的控制,也就是說溫度的影響不如(FeO)和(CaO)顯著。

圖5 出鋼溫度、爐渣堿度與磷分配比的關系

(FeO)對脫磷反應的影響比較復雜,當(FeO)很低時,石灰不能很好熔化,顯然不能脫磷。但若(FeO)過高,將稀釋(CaO)的脫磷作用。(FeO)與堿度對脫磷的綜合影響是,堿度在2.5以下,增加(FeO)對脫磷的影響大。堿度在2.5~4.0時,增加(FeO)對脫磷有利,但過高的(FeO)反而使脫磷能力下降。如圖6所示,隨著終渣TFe增加,磷分配比逐漸增大。

圖6 終渣TFe與磷分配比的關系

3.3.2 回磷

成品鋼中的磷含量一般高于冶煉終點的含磷,這種現象被稱為回磷。其原因:一是由于合金增磷,二是鋼水回磷。對于采用雙聯工藝冶煉SPHD鋼種時,應杜絕下渣,少量的下渣都會在后續LF工序脫硫時造成大量回磷。RH工序根據定氧量加Al進行終脫氧并采用中Mn合金化。

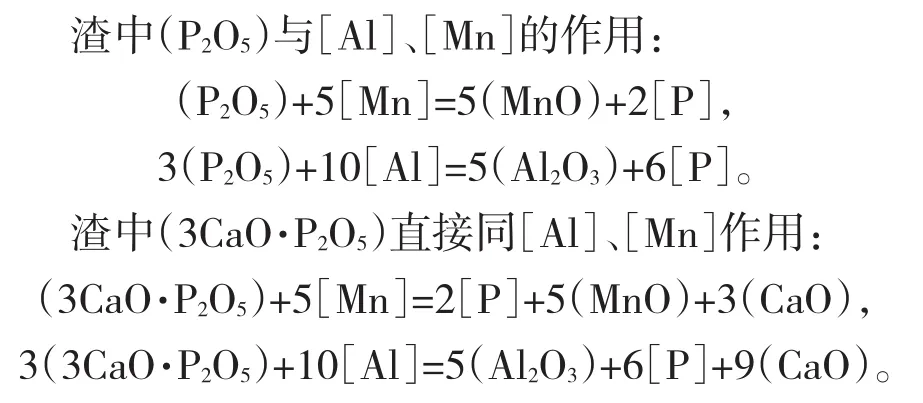

冶煉終點一般認為脫磷反應已達到平衡,在轉爐后續工序中鋼中的氧以及渣中(FeO)下降,爐渣堿度降低,從而打破了脫磷反應的平衡狀態,有利于(P2O5)的分解和還原,磷又重新進入鋼液。回磷反應與下列各種反應有關:

通過產生回磷的分析,可以得出影響回磷的主要因素有:1)出鋼過程中下渣是回磷的主要原因。下渣量大,回磷就嚴重,特別是出鋼前下渣或出鋼口規則造成出鋼過程卷渣更為嚴重。因為無論是反應時間還是動力學條件,都較出鋼后期下渣更優越。2)LF工序造白渣脫硫,渣中(FeO)下降,反應產物又降低了爐渣的堿度,增加回磷。吹氬時,使用氬氣壓力過高,造成鋼液—鋼渣翻騰、卷渣,也增加了回磷程度。

3.4 S

殘留渣是冶煉低硫鋼回硫的主要影響因素之一。單聯工藝生產SPHD鋼時,脫硫后鐵水應扒渣干凈,減少殘留渣帶入的硫量,減少回硫。為了降低終點硫含量,保證原材料質量,選用低硫物料。轉爐使用純廢鋼加鐵水冶煉,爐后適當加入石灰抑制鋼水回硫。

轉爐煉鋼過程熔池中的脫硫方式為熔渣脫硫和氣化脫硫。FeS既熔于鋼液,又熔于熔渣中,而后與熔渣中的CaO結合成穩定的且只溶于熔渣的CaS,在實際冶煉條件下,充分發揮爐渣脫硫能力,是控制終點硫含量的關鍵之一。吹煉的初期,爐渣堿度低、TFe高,熔池溫度低,爐渣脫硫能力最差。吹煉中期,爐渣堿度較高、TFe低,爐渣脫硫能力有所增強,但要使中期達到較好的脫硫效果,須避免爐渣返干,使爐渣保持良好的流動性。后期爐渣的堿度高,熔池溫度高,爐渣流動性好,為脫硫創造了良好的條件。爐渣脫硫主要在冶煉后期進行,較高的爐渣堿度是脫硫的必要條件,爐渣中較低的TFe可以大大提高轉爐渣脫硫能力。

確保鐵水溫度≥1 300℃,控制廢鋼單塊重量≤500 kg。使用低硫鐵水冶煉時,爐渣的脫硫反應主要在冶煉后期進行,脫S反應的時間非常有限。如果入爐鐵水溫度低或廢鋼厚度過大,則到吹煉終點時廢鋼可能還未熔凈,熔池硫含量在吹煉后期仍保持上升的趨勢,不能很好地發揮冶煉后期爐渣脫硫的作用,最大限度地降低終點硫含量。因此,較高鐵水溫度、較小塊度的廢鋼,使熔池硫含量較快地到達最高值,有利于控制終點硫含量。另外,殘留渣是冶煉低硫鋼回硫的主要影響因素之一。在SPHD鋼開始生產時,應考慮停止濺渣1、2爐,減少殘留渣帶入的硫量,減少回硫。

如圖7所示,合格產品S大致控制在0.009%~0.013%,符合內控要求。

圖7 SPHD中包S含量分布

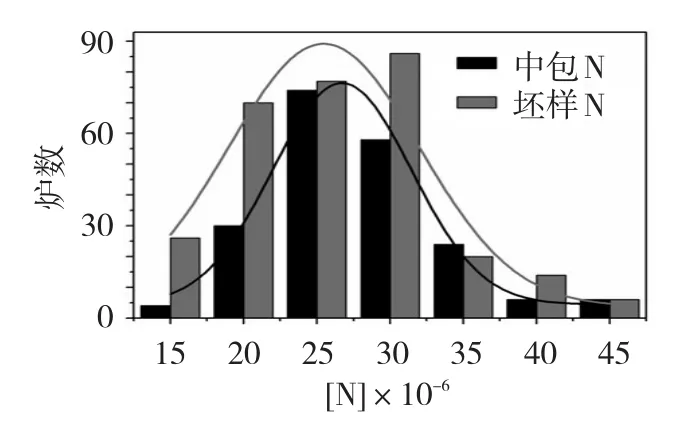

3.5 N

氮是一種有害元素。氮與鋁結合生成AlN沉淀對SPHD鋼的性能造成危害。圖8為SPHD中包及坯樣N分布,中包N≤30×10-6合格率為82.2%,坯樣N≤30×10-6合格率為86.6%。為了嚴格控制鋼中的[N]含量,采取以下措施:

1)底吹全程采用氬氣。

2)嚴禁出鋼過程中加入鋁錠等強脫氧劑,采用帶氧出鋼,氧是鋼水中表面活性元素,大量氧原子占據鋼水表面阻止氮向鋼液中溶解和擴散。

3)嚴格控制吹氬站底吹效果,控制底吹氬流量,避免鋼液裸露,與空氣接觸吸氮,當加完改質劑后,關閉鋼包底吹氬氣。

圖8 SPHD中包N及坯樣N含量分布

3.6 Si

鋼中硅含量的控制顯著地影響板帶材的力學性能以及鍍鋅、彩涂質量,因此硅控制在0.03%以下是生產SPHD鋼的一項關鍵措施。日鋼SPHD鋼的硅含量控制在低于0.03%的比例已經達到100%。目前,其他經RH鋼,如馬口鐵存在硅含量超標的現象,主要原因是LF爐精煉時間長,且生產中使用的石灰含SiO2,存在鋼水增硅現象。

4 結論

經過大量生產數據和相關參數資料的搜集、分析和研究,日鋼SPHD鋼種工藝不斷優化,關鍵元素逐步受控。

1)出鋼碳含量控制在0.04%~0.06%,0.05%最為合理。鋼水終點的碳氧積是評價轉爐終點控制效果的重要指標,在ω[C]一定時,其高低是衡量ω[O]的重要依據。終點碳氧積低有利于降低合金消耗,減少脫氧過程中形成的夾雜物,提高鋼水質量。

2)適當化好過程渣,控制好終點溫度、終渣TFe及堿度,增加P分配比,杜絕出鋼下渣,確保P受控。確保鐵水溫度≥1 300℃,控制廢鋼單塊重量≤500 kg,做好鐵水脫硫,減少爐內殘留渣,控制過程回S。帶氧出鋼,控制底吹氬流量,嚴控鋼水增N。

[1]翟利偉,關春立,畢洪志.通鋼FTSC連鑄機開發SPHD低碳低硅鋼的生產實踐[J].連鑄,2008(2):15-17.

[2]劉廣濤,楊曉江,張大勇,等.唐鋼超低碳IF鋼生產實踐及潔凈度控制[J].河南冶金,2011,19(3):40-42.

[3]劉玉生,楊曉江,丁廣友,等.SPHD鋼水脫氧及可澆性研究[J].河北冶金,2006(3):28-29.

[4]馮捷,包燕平,岳峰,等.轉爐冶煉IF鋼終點氧含量控制分析[J].鋼鐵釩鈦,2010,31(1):74-78.

Practiceof Controlling Key Elementsof SPHD Deep Drawing Steel

XU Chao,ZHOU Yongzhi,GAO Yaming

(The Plate Manufacturing Department of Rizhao Iron and Steel Co.,Ltd.,Rizhao 276806,China)

Based on production reality of second steelmaking plant of Rizhao Steel,main control points of C,O,P,S,N and other key elements in SPHD deep drawing steel were analyzed;the ratio of BOF end-point C content ranging from 0.04%to 0.07%reached 79.3%.The main elements of controlling results are as follows:average C in tundish 0.015%;O in billet about 22×10-6,average P in tundish 0.015%,average S in tundish 0.011%,pass rate of billet N≤30×10-686.6%.

SPHD deep drawing steel;controlling of key elements;process

TF703.8

B

1004-4620(2014)03-0008-05

2014-04-10

徐超,男,1982年生,2006年畢業于中南大學冶金工程專業。現為日照鋼鐵板材制造部助理工程師,從事轉爐煉鋼工藝技術工作。