半剛性面層復合材料路用性能淺析

張 弛

(常州市交通規劃設計院有限公司 常州 213164)

近40年來,很多國家傾向于采用半剛性材料作為路面結構的基層。半剛性基層具有承載能力強、耐久性好、穩定性高等突出優點,為充分發揮它的優勢,選擇與其匹配的面層極為重要。與半剛性基層組合的主要面層形式為瀝青面層和水泥面層,并分別形成半剛性路面和剛性路面。這2種路面結構在生產實踐中發揮著重要作用,但是不可否認,也還存在一些長期未能解決的問題。瀝青面層具有韌性高、剛度適宜的優點,卻存在溫度敏感性高、耐久性差、疲勞壽命短、抗拉強度低等缺陷;水泥面層雖然具有溫度敏感性低、耐久性好、疲勞壽命長、抗拉強度高等突出優點,但卻存在韌性差、剛度過大等固有不足。然而,雖然它們都不是與半剛性基層完全匹配的理想形式,但兩者的力學性能卻具有較強的互補性,如能綜合二者的優勢,就可以得到較為理想的與半剛性基層較為匹配的新型面層。

半剛性面層材料的出現,使得其可以和半剛性基層組成真正意義上的半剛性路面結構,使之既有柔性路面的可彎沉特性,但又不像純柔性路面那么柔軟;既有剛性路面的板體特性,但又不像純剛性路面那么剛勁,是介于剛柔之間路用性能更趨合理的一種新型路面結構。本文將從材料的配合比開始分析,進而研究半剛性面層復合材料的突出的路用性能。

1 半剛性面層復合材料配合比

1.1 樹脂改性水泥砂漿配比

瀝青采用泰普克重交通瀝青AH-70,水泥采用42.5號普通硅酸鹽水泥,礦料采用了工地生產的石灰巖石料,包括10~20mm碎石、5~15mm碎石和0~5mm石屑,細砂采用河砂,粉煤灰采用的是電廠的普通粉煤灰,過0.6mm的篩后使用。試驗結果表明,瀝青、水泥、石料及粉煤灰的性能均滿足有關規范的要求。

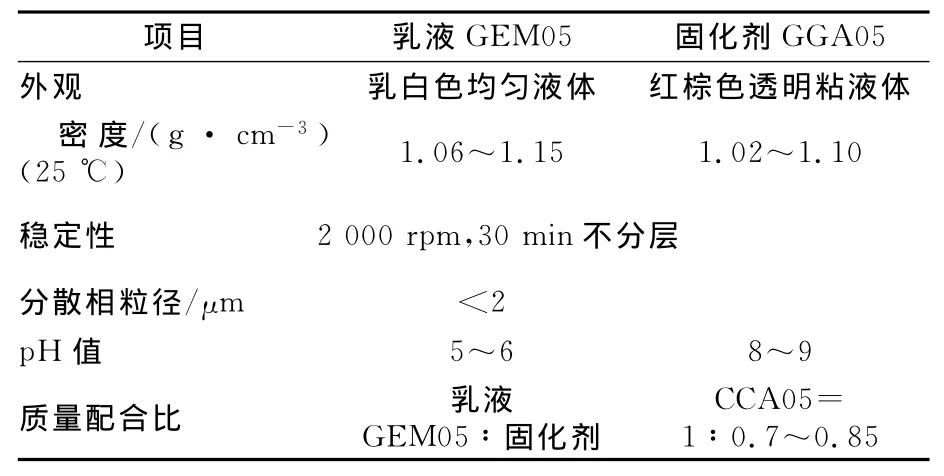

樹脂改性水泥砂漿采用經過乳化了的水性環氧樹脂,主要由雙酚A型環氧樹脂乳液和環氧-多胺改性的水性環氧固化劑2組分組成(其性能指標見表1),與水泥砂漿有良好的配伍性,添加到砂漿中,能夠起到增加強度、粘度與和易性的作用。樹脂改性水泥砂漿的主要組成材料包括水性環氧樹脂(乳液和固化劑)、水泥、粉煤灰、水和細砂。配制好的樹脂改性水泥砂漿必須具有足夠的均勻性、流動性和滲透性,水灰比控制在0.7~0.8。通過室內試配試驗分析及稠度試驗結果,要求8s≤稠度≤10s。水泥用量不超過40%,粉煤灰用量控制在15%左右,河砂用量應大于12%,水性環氧樹脂為3%~5%。經試驗確定改性水泥砂漿的配比為水性環氧樹脂∶水泥∶粉煤灰∶水∶砂=3∶38∶12∶30.5∶16.5。

表1 水性環氧樹脂技術指標

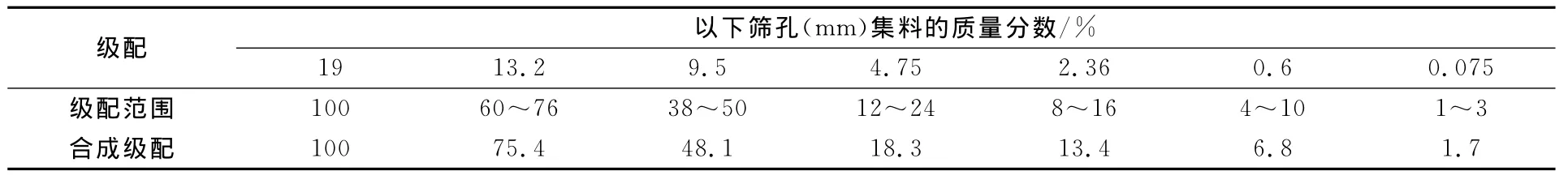

1.2 瀝青混合料母體配合比

為了充分發揮水泥乳漿材料與瀝青混合料的作用,按體積指標合理選擇瀝青混合料的礦料級配。要求壓實后的開級配瀝青混凝土的空隙率為25%~35%,遠遠大于通常的中粒式與細粒式瀝青混合料的空隙率,其空隙由樹脂改性水泥砂漿填充。開級配瀝青混凝土的級配主要由粗集料組成,細集料含量較少,參考國外推薦的級配,進行上限和下限的級配試驗,實測空隙率。由此,得到瀝青混合料的礦料級配及要求見表2,其中各檔料的配比(質量比)為10~20mm碎石∶5~15 mm碎石∶0~5mm石屑=46∶40∶14。

表2 開級配瀝青混凝土的礦料級配

由于半剛性面層復合材料的母體骨架采用了開級配瀝青混合料,礦料中細顆粒成分較少,易造成瀝青流淌及影響母體材料的穩定,所以瀝青用量的確定較為復雜。用1種或2種試驗方法,往往難以得到真正意義上的最佳瀝青用量。瀝青用量過多會造成灌漿困難,過少則會使粘結性和強度降低。因此,采用體積法進行瀝青混合料母體設計,確定瀝青混合料母體的瀝青最佳用量和合理范圍,要求瀝青混合料空隙率控制在25%~35%。為保證開級配瀝青混合料母體的空隙率,瀝青用量較低,通常為3.5%~4.5%,可根據集料的比表面積初步確定最佳瀝青用量(OAC)。

OAC =3.25aA0.2(1)

式中:a為2.65/D,D 為集料的表觀相對密度;A為表面積=s0.21G+5.4s+7.2s+135f,G為保留在4.75mm篩的材料百分比;s為保留在0.6 mm篩和通過4.75mm篩的百分比;s為保留在0.075mm篩和通過0.6mm篩的百分比;f為通過0.075mm篩的百分比。

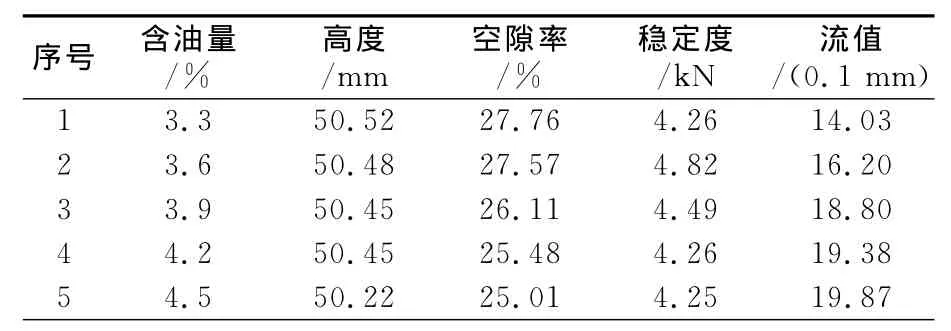

根據式(1)計算所得的最佳瀝青用量,在最佳瀝青用量的上下各取2個瀝青用量進行擊實試驗,制作直徑為101.6mm、高為50.0mm±1.3 mm的馬歇爾試件以測試其馬歇爾試驗指標。由于瀝青混合料母體的空隙率在20%以上,試件的密度試驗采用體積法,通過對實測體積及計算最大理論密度,得到瀝青混合料的空隙率VTM。綜合參考體積法計算出來的最佳瀝青含量、常溫下母體瀝青混合料的馬歇爾穩定度和空隙率,選取空隙率較大、穩定度較大且接近計算所得的瀝青含量為此級配集料的最佳瀝青含量。

通過試驗和計算,瀝青混合料母體的相關試驗指標見表3。

表3 瀝青混合料馬歇爾試驗結果(試驗溫度30℃)

由表3中看見,隨著瀝青用量的增加,瀝青混合料的常溫馬歇爾穩定度逐漸減小而空隙率呈單峰值變化。由式(1)計算得出最佳瀝青用量為3.92%,綜合考慮瀝青混合料的常溫馬歇爾穩定度和空隙率的要求,選取含油量3.6%為最佳瀝青含量。

2 半剛性面層復合材料的路用性能

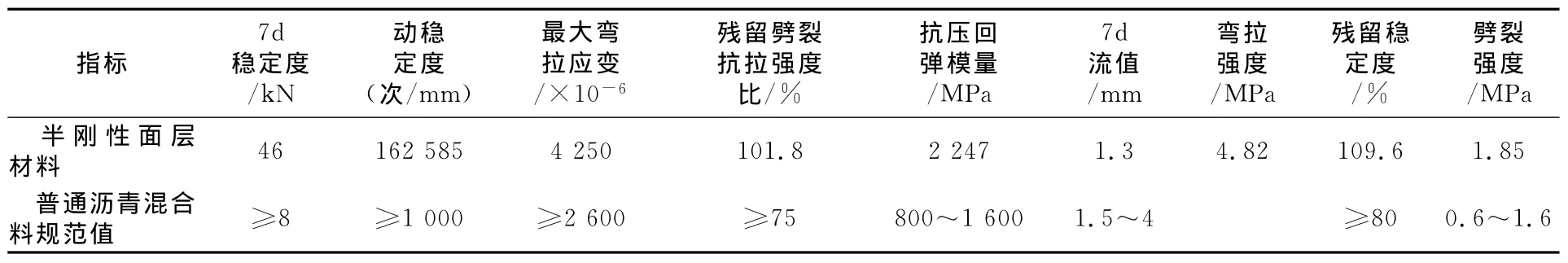

母體骨架混合料的拌和、壓實等與普通瀝青混合料相同。按照《公路工程瀝青及瀝青混合料試驗規程》(JTJ052-2000)制作試件,馬歇爾試件雙面各擊實25次,圓柱體試件和板式試件成型由馬歇爾試件密度來控制。待試件冷卻至60℃以下立即進行灌漿,采用平板振動器振灌試件,待漿體硬化后在標準條件下(溫度為(20±1)℃、相對濕度為(60±5)%養生,然后根據《公路工程瀝青及瀝青混合料試驗規程》(JTJ052-2000)規定的試驗方法,測其7d,28d齡期的力學特性和路用性能,包括馬歇爾穩定度試驗、低溫彎曲試驗、浸水馬歇爾與凍融劈裂試驗、高溫車轍試驗、15℃劈裂試驗與20℃抗壓回彈模量試驗。試驗結果見表4。

表4 半剛性面層復合材料試驗結果

由表4可見:(1)半剛性面層復合材料的動穩定度和馬歇爾穩定度分別為規范規定值的162.6倍和5.8倍,遠遠超過了規范規定值,而半剛性面層復合材料的流值也比規范值低限減小了13.3%,也小于規范規定值,這表明半剛性面層復合材料的高溫穩定性非常好且遠優于普通瀝青混合料,完全滿足重載交通道路的技術要求。這是因為半剛性面層復合材料中加入了改性水泥砂漿,使得材料的剛性增大,致使半剛性面層復合材料抵抗荷載及高溫剪切流動變形的能力增大,在承載力及熱穩定性能方面均有顯著的提高。

(2)在-10℃的溫度條件下,半剛性面層復合材料的破壞彎拉應變是規范規定值的1.63倍,且半剛性面層復合材料具有較高的彎拉強度,這充分表明半剛性面層復合材料具有較強的抵抗溫縮應力的能力,其低溫抗裂性能優于普通瀝青混合料。雖然半剛性面層復合材料中含有水泥砂漿,它的存在提高了材料的剛性,使得半剛性面層復合材料在低溫情況下脆性增大,但加入水性環氧樹脂后,使得低溫情況下材料的脆性有所減小,柔性有所增加,從而其低溫性能得到改善。

(3)半剛性面層復合材料的殘留穩定度比規范值大了37%,殘留劈裂抗拉強度比高于規范值的35.7%,故半剛性面層復合材料具有優良的水穩定性。這是因為半剛性面層復合材料中含有水泥砂漿,浸水后其強度有一定的增長,故其殘留穩定度和殘留劈裂抗拉強度比超過100%,且水泥砂漿中加入了水性環氧樹脂進行改性,增加了瀝青與水泥砂漿的共溶陛,提高了粘附性和混合料的整體強度,且半剛性面層復合材料的殘余空隙率小,從而大幅提高了半剛性面層復合材料的水穩定性。

(4)半剛性面層復合材料的抗壓回彈模量比規范取值范圍上限值要大得多,高于上限值40.4%,其劈裂強度也大于規范取值范圍上限值,高于上限值15.6%,說明半剛性面層復合材料的力學性能要優于普通瀝青混合料。由于半剛性面層復合材料灌入的水泥膠,材料顯示了一定的剛性,但其與普通瀝青混合料的設計參數推薦值相差不大,所以可以說其仍然偏于柔性。這也就證明了,采用瀝青混合料路面性能試驗方法來檢驗半剛性路面材料路用性能的方法是有效的。

3 結語

半剛性面層材料作為一種新型的復合材料,國內外對它的研究成果相對較少,但從目前的研究成果可以看出它具有滿足理想半剛性面層技術要求的可能性和成為理想半剛性面層的前景,與半剛性基層較為匹配,符合剛性路面柔性化,柔性路面剛性化的發展趨勢,可以從整體上形成真正意義的半剛性路面,是新型路面結構的發展方向。因此,半剛性面層材料研究工作的開展對開發使用性能介于傳統的柔性面層和剛性面層之間的半剛性面層,為最終實現由半剛性基層與半剛性面層組合成的真正意義上的半剛性路面具有重大的理論意義和實用價值。