嘉紹跨江大橋主塔承臺鋼圍堰施工技術

洪蘇科 張 敏 張 牧 劉德清

(1.嘉紹跨江大橋工程建設指揮部 紹興 312000; 2.武漢橋梁建筑工程監理有限公司 武漢 430034)

1 工程概況

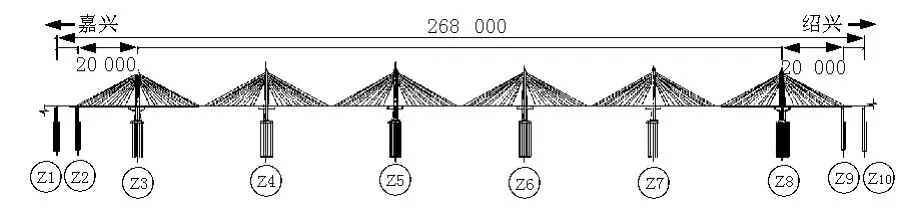

嘉(興)紹(興)跨江公路通道嘉紹大橋工程,全長10.137km,主要由南岸水中區引橋、水中主橋、北副航道橋、北岸水中區引橋及北岸陸地區引橋等部分組成,為了減少對錢塘江大潮世界自然奇觀的影響,承臺采用深埋式,主航道橋為六塔獨柱四索面分幅鋼箱梁斜拉橋,其跨徑布置為70m+200m+5×428m+200m+70m=2 680m;索塔基礎采用圓形承臺,承臺頂面設計標高為-4.5m,頂面基本保持與河床平。Z4~Z7索塔承臺直徑為40.6m,厚6.0m,下設32根直徑2.50 m的鉆孔灌注樁;Z3和Z8索塔承臺直徑為39.0 m,厚6.0m,下設30根Φ2.50m的鉆孔灌注樁。塔柱與承臺之間設置2.5m厚的棱臺形塔座,總體布置見圖1。

圖1 嘉紹大橋主航道橋總體布置

橋址位于錢塘江河口尖山河段,該段河床寬淺、潮強流急、涌潮洶涌,最大水深10m左右,為非正規半日淺海潮流,水位每日2次漲落,水流屬往復流,但不對稱性較明顯,漲潮流大于落潮流,橋址處無長期潮位觀測站,依據橋址斷面2003年5月短期觀測資料,觀測期實測最高潮位5.45 m,最低潮位-3.15m,最大潮差8.59m,橋位附近涌潮流速可達9.0~10.0m/s。初勘揭示橋址區地層巖性上部為較厚的第四紀松散沉積物地層,下伏白堊系下統泥質粉砂巖、砂礫巖風化層,橋位區發育一層軟土,即淤泥質亞粘土。該層軟土水域較厚,一般20~32m,為不良地質層。

根據各種情況綜合考慮,承臺施工最終采用無底鋼圍堰技術,主要考慮以下因素:為減小阻水率,本工程承臺頂標高較低,為-4.5m,基本埋入河床,施工受潮位及大潮差影響,作業較困難;由于橋位區強涌潮、大潮差、易沖刷的影響,承臺采用雙壁鋼圍堰工藝,鋼圍堰下沉技術難度極大,尤其是入泥階段對圍堰導向定位系統要求極高;圍堰沉放施工需避開大潮汛時段,選擇在中小潮時進行下沉作業;中小潮段,墩位處河床水深較淺,低潮時一般不足5m,空氣吸泥機吸泥效果極差。本文主要介紹鋼圍堰沉放施工技術。

2 鋼圍堰結構設計

2.1 鋼圍堰結構形式

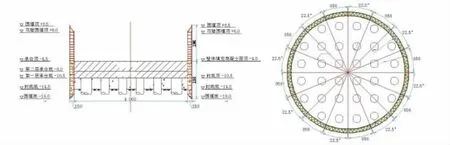

采用無底鋼圍堰施工,無底鋼圍堰結構設計由三大系統組成:側板鋼圍堰系統;導向內撐系統;鋼圍堰下放就位系統。雙壁鋼圍堰結構布置:鋼圍堰由內外壁板、豎向次梁、環向鋼板、水平斜撐、井壁隔艙、連通管及其他附屬工程組成。雙壁鋼圍堰平面為圓形(以Z5為例),內壁直徑40.6 m,外壁直徑43.6m,壁厚1.5m。鋼圍堰雙壁部分高度24m,單壁部分高度2.5m,總高度26.5 m,其中擋浪板高度1.5m,刃腳高度2.0m。考慮到施工棧橋通行寬度及運輸平板車裝載寬度高度限制、安裝及拆除的因素,鋼圍堰豎向分節高度為7.5m+12m+4.5m+2.5m,圍堰每節分成16塊加工、安裝,每節標準段外弧長8.56m。下沉至設計位置的鋼圍堰頂標高為+6.5m(不含擋浪板),底標高為-18.0m。壁體重量約800t,加上配載約1 050t,分成16個相對獨立的水密艙。雙壁鋼圍堰總體結構見圖2。

圖2 雙壁鋼圍堰總體結構

2.2 荷載組合及分項系數

鋼圍堰的主體鋼材均為Q235B鋼,整體下放吊點采用Q345C鋼,封底混凝土及隔艙內混凝土的等級均為C20。荷載主要考慮自重、水壓力、浪壓力、土壓力。根據《水工建筑物荷載規范》,靜水壓力的作用分項系數采用1.0,動水壓力的作用分項系數采用1.2,浪壓力的作用分項系數采用1.2,土壓力的作用分項系數采用1.2。圍堰驗算荷載組合以最不利工況作為驗算,即:組合=自重+1.0×靜水壓力+1.2×動水壓力+1.2×浪壓力+1.2×土壓力。根據對不同種工況的計算,結果表明鋼圍堰結構整體滿足要求,在實際施工時,對艙壁混凝土頂端及隔艙板、連接板等周圍均需進行加勁處理。

3 鋼圍堰沉放施工

3.1 施工方案

各墩鋼圍堰采用整體下放方案,單個鋼圍堰最大的整體下放重量約為1 050t,根據結構特點和荷載分布,主墩圍堰采用8個吊點,每個吊點設置1臺350t千斤頂,每個墩配置1套中央控制系統。主要分4步:依靠自重下沉→注水下沉→艙壁混凝土澆注及吸泥下沉→最后一次艙壁混凝土澆注及吸泥下沉到位。

3.2 拼裝平臺的搭設

3.2.1 鉆孔平臺改裝

為了方便側壁安裝,項目開工前需拆除鉆孔平臺周圍的懸臂平臺,而鉆孔平臺內側則直接作為封底混凝土及側壁混凝土澆筑平臺使用,同時設置通道保證輔助平臺與內側工作區的通暢。

3.2.2 側壁拼裝平臺安裝

側壁拼裝平臺設置位置主要考慮水位的影響、側壁下放工藝、拼裝工藝要求等因素。根據水文氣象條件,平均高潮位為4.02m,拼裝后采用整體下放工藝,側壁整體高度高,綜合以上因素,拼裝平臺設置在+5.0m標高位置,同時在此標高處樁護筒之間采用直徑600mm×8mm的鋼管連接成整體(在樁基施工期間兼作水位連通管)。在低潮位時在外圍鉆孔灌注樁鋼護筒上焊接拼裝平臺,每個側壁單元平臺采用2組雙拼HM588×30型鋼,2組型鋼成八字形布置,將最外圍鋼護筒與平臺鋼管樁連接,同時在側壁中心處設置牛腿。

平臺安裝位置采用“十字撐”結構、相應加勁板對鋼護筒進行局部加強。平臺外側搭設環形平臺,作為鋼圍堰的拼裝焊接工作平臺,環形平臺上設置拼裝腳手架,與側壁臨時固定,并在壁板拼裝線以外安裝欄桿,便于壁板施工中的人員行走。綜合考慮各種荷載的影響,單個牛腿需承受約100t左右的荷載。

3.3 鋼圍堰側壁拼裝

雙壁鋼圍堰側壁上下分成4節,平面位置分成16個單元塊,弧度為22.5度,側壁按分塊、分節進行對稱拼裝。經過預拼、水密性檢查,確認符合要求后由平板車經過棧橋運至墩位,單元塊運輸前需根據單元線形設置運輸胎架,固定在平板車上,以防止其在起吊運輸、裝卸、擱置過程中的局部變形。

3.4 導向定位系統的安裝

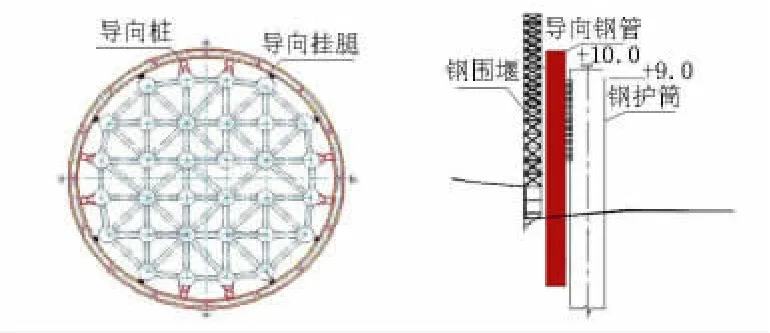

鋼圍堰導向系統原設計為導向鋼管加導向掛腿,后考慮導向鋼管強度較弱,改為直徑1.2m的鋼管樁,上端與鋼護筒焊接固定,下端打入土中8~10m。導向鋼管樁用振動錘振沉就位。在導向鋼管內灌填砂子,水振密實,在樁頂澆筑不少于2m厚混凝土。鋼管樁與鋼護筒之間采用型鋼焊接成整體,并對鋼護筒內腔進行加強,確保導向和護筒共同受力,鋼圍堰導向系統見圖3。鋼圍堰限位設置見圖4。

圖3 鋼圍堰導向系統

圖4 鋼圍堰限位設置

3.5 下放系統的布置

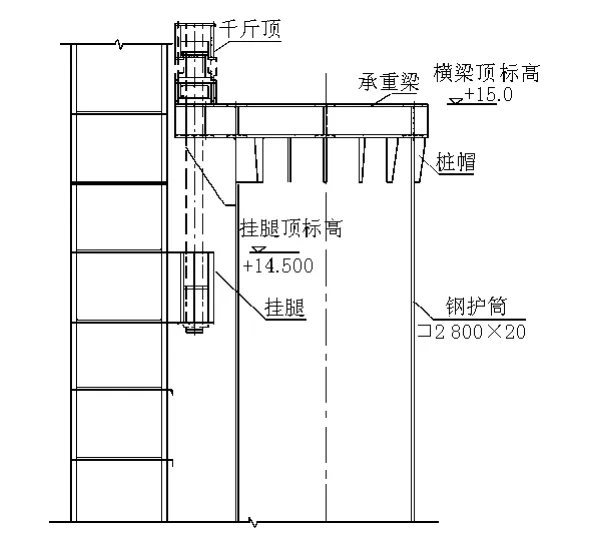

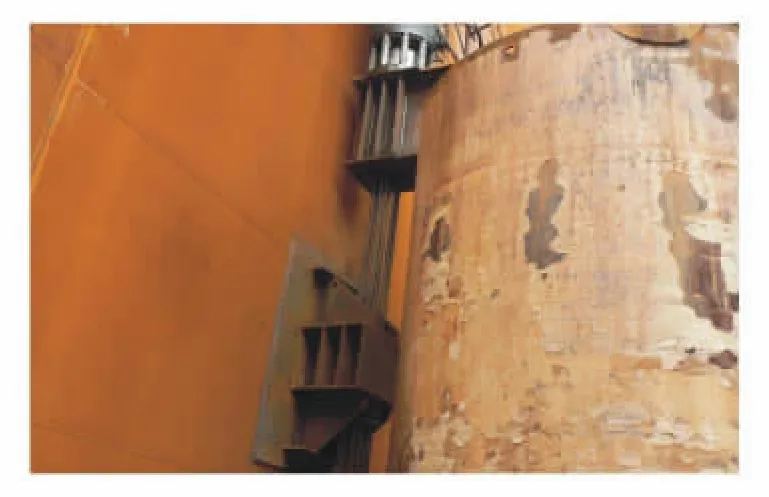

鋼圍堰整體下放采用連續千斤頂進行,千斤頂布置在承臺外周接高的鋼護筒頂端的承重架上,護筒選取位置以承臺中心徑向對稱,接高后的鋼護筒頂標高為+15.0m;下端掛腿設置在壁體上。在拼裝平臺上拼裝成整體的鋼圍堰采用8臺350t連續千斤頂整體同步進行下放,單個承重架頂只布置1臺千斤頂,單個吊點鋼圍堰整體下放承重架立面圖見圖5,鋼圍堰吊點形式見圖6。

圖5 鋼圍堰吊點形式

圖6 鋼圍堰整體下放承重架立面圖(單個吊點)

3.6 水密性試驗

每節側壁焊接完成后下水前需進行一次水密性試驗,以保證其密封性、防止滲水。水密性試驗即用調制好的石灰漿涂刷焊縫處,然后用煤油滲透試驗。如發現漏點,用氣刨清除后補焊,補焊處應重新做密性試驗。

3.7 刃腳混凝土澆注

首節圍堰拼裝、調試并焊接完成后即可澆注刃腳混凝土。刃腳混凝土標號C20,澆注高度1.7m。刃腳混凝土采用溜槽直接泵送至每個隔艙內,每個隔艙設一個澆注點。為了確保混凝土澆注質量,采用振動棒振搗密實。為保證圍堰整體受力均勻,刃腳混凝土分東南西北4個方向對稱澆注。

3.8 連通孔設置

連通管的作用有4個:一是克服鋼圍堰下放過程中的浮力;二是保證吸泥下沉過程中圍堰內外水面標高保持一致;三是保證封底混凝土澆注后圍堰內外水面一致,封底混凝土承受浮力一致;四是可以減少封底混凝土等強后抽水的工作量。共設置2類連通管:A類連通器將圍堰外與圍堰內連通,B類連通器將圍堰內與艙壁連通。

3.9 鋼圍堰分成4個階段

(1)第一階段。依靠自重下沉。鋼圍堰做完各項工藝試驗及檢查后(主要檢查壁體結構、定位系統、導向系統、下放系統、護筒與圍堰間是否有障礙物等),拆除拼裝平臺,并派潛水員在圍堰位置提前進行水下探摸,確定是否有大塊混凝土塊、大型鐵件或其他影響下放的異物。選擇在白天漲潮的同時開始離架正式下放。下放始標高為+5.0m,小潮汛時平均高平潮標高為+3.0m左右,漲潮1h后水位標高在+1.0m左右,此時流速已減緩,基本小于1.5m/s,因此根據下放速度,在1h后,圍堰可以入水。入水前應控制下放速度,便于控制和調整早期的鋼圍堰平面位置和垂直度;隨著不斷的漲潮,流速越來越緩,可以更好地控制圍堰下沉姿態。圍堰入泥前泥面標高約-8.0m左右,正常情況下2.5h內可以入泥,此時基本到高平潮。

為了克服圍堰下沉過程中的浮力,圍堰自重下沉時將所有連通管均打開,按照設計,圍堰入水3.2m后,海水可以自動流入艙壁內。經計算,依靠自重,可以入泥約1m左右。圍堰自重入泥的姿態對后續下沉的平面位置及垂直度影響很大,因此,圍堰入泥著床前必須要通過定位系統及下放系統反復調整圍堰的位置,測量確認符合要求后才允許入泥。如入泥后圍堰位置尤其是平面位置不符合要求,應關閉B類連通器,抽出艙壁內配重水,重新提起來調整準確后再下放入泥。

(2)第二階段。注水下沉。圍堰自重入泥后,利用小潮汛鋼圍堰繼續下放,此時仍退潮,水流速度較慢,由于土層摩阻力及刃腳抗力的增大,鋼圍堰入土1m后無法利用自重及吸泥繼續下沉。經計算,標高-9.0m以上圍堰外側摩阻力462t/m,-9.0m以下528t/m,澆注艙壁混凝土增加重量267t/m,B類連通器關閉后注水可增加重量180t/m(高出圍堰外水位),刃腳抗力為1 750t/m。為了確保圍堰快速下沉,采用吸泥和注水配重相結合的辦法。關閉下層B類連通器,往鋼圍堰內注水,確保艙壁內水位比圍堰外高3m,同時在圍堰內側對稱吸泥至刃腳底,此時圍堰可下沉到標高-10.0m。同樣的辦法,當艙壁內水位高出6m,并吸泥到刃腳處可再下沉1m。

(3)第三階段。艙壁混凝土澆注及吸泥下沉。鋼圍堰依靠自重及注水、吸泥可以下沉到標高-11.0m處,穩定后關閉下層B類連通管,打開其他連通管,開始澆注艙壁混凝土配重并吸泥下沉。艙壁混凝土澆注前要慎重檢查圍堰平面位置和垂直度,并要確定圍堰外側沖刷情況。如處于小潮汛,且沖刷不大,可進行艙壁混凝土澆注施工,若處于大潮汛或沖刷過大,應繼續注水下沉或提前做好沖刷防護。艙壁混凝土首次澆注4m約760m3,標號為C20,為保證對稱澆注,澆注點設16個,每個艙壁中心點設一個。布置4個3方漏斗。每次均至少4個澆注點對稱同時澆注,依次循環,直至澆注4m高。為了保證在混凝土初凝前澆注完成,混凝土供應不得小于160m3/h。艙壁混凝土施工時采用全站儀對鋼圍堰進行全過程監測,若圍堰偏位,可通過調整混凝土灌注進度進行適當的平衡性調整,直至混凝土灌注全部完成。各倉澆注速度要基本保持一致。澆注時各隔艙混凝土頂標高相差不超過0.5m。根據計算,澆注4m艙壁混凝土并注水6m,同時吸泥到刃腳底,可繼續下沉約2.5m到標高-13.5m處。此時下層連通管全部關閉。在等強、吸泥下沉過程中,拼裝第三節雙壁鋼圍堰,同時準備澆注第二次艙壁混凝土。

注意在大潮汛到來前1~2d做好沖刷防護工作,采用在圍堰四周拋1t/個的砂袋的方案進行沖刷防護。為防止吸泥過程中圍堰下沉過多,超過設計標高,控制圍堰下沉到-16.4m的標高后暫不吸泥。

(4)第四階段。最后一次艙壁混凝土澆注及吸泥下沉到位。吸泥及配重下沉到-16.4m的標高后,停止吸泥,穩定后澆注最后4m高的艙壁混凝土。如艙壁混凝土澆注完后還不能下沉到位,則關閉上層B類連通管,在低潮時繼續向圍堰內注水,讓圍堰緩慢下沉到位,避免下沉過多。通過計算,在最后4m艙壁混凝土澆注到位,注水6m高,并緩慢吸泥至1.1m(離刃腳底口約0.5m)處,圍堰可以下沉到設計標高-18.0m。下沉到位后,將鋼圍堰側壁與鋼護筒的上定位臨時焊接固定,防止鋼圍堰在流水和涌潮沖擊下晃動過大。圍堰外要連續跟蹤監測,如沖刷過大要繼續進行沖刷防護,圍堰內泥面偏高部分采用吸泥機繼續吸泥,基本平整后由潛水員進行基底平整、鋪設沙袋及彩條布等工作,為封底混凝土澆注做準備。

4 施工幾點建議

(1)鋼圍堰沉放后期,配載加上去后,整體重量很重,因此,吊點局部需加強,保持足夠的剛度和強度,否則很容易變形。

(2)在鋼圍堰著床并穩定之前,最好用水配載,不要急著用混凝土配載,因為用水配載,如果偏位太多或出現其他事故無法糾偏時,還可卸載。

(3)在受潮水影響較大的地方施工,鋼圍堰下放時機宜選擇安排在大潮過后3~4d后進行,以預留足夠的作業時間,滿足下一個大潮來臨前圍堰入土更大深度,盡量使刃腳不脫空。

(4)鉆孔樁施工階段的鉆渣、墩位河床泥面的高低差均會大大地影響圍堰初期的下沉速度和入泥穩定,因此,需提前清理刃腳區域鉆渣,并盡可能減小泥面高差。

5 結語

嘉紹跨江大橋主塔承臺施工,其鋼圍堰施工技術采用無底超大型鋼圍堰吸泥沉放相當成功,最終6個鋼圍堰沉放最大平面偏差為81mm,最大垂直度偏差為1/300,均滿足《嘉紹大橋專用施工技術規范》要求。該工藝為以后類似地區鋼圍堰施工提供了豐富寶貴的經驗,值得借鑒與推廣。